不同组合桨煤浆搅拌槽混合特性的数值研究

(中国五环工程有限公司,湖北 武汉 430223)

随着水煤浆制备与燃烧技术的发展,水煤浆已部分代替燃油和燃煤,成为一种新型的燃料。水煤浆是一种多相流的流体,悬浮物为颗粒状物质。本文采用计算流体力学(CFD)方法对流动混合过程进行数值计算,以模拟槽内的流动混合特性。

目前,国外马里兰大学的Calabrese教授及浙江大学的王瑾教授对卧式放置的煤浆混合槽内的气液固三相流动进行了实验研究和数值模拟;Chmalzrief教授计算了单层涡轮桨的三维浓度场分布,并利用文献数据进行了验证,认为计算结果与湍流模型选择密切相关;王定标教授利用粒子图像测速(PIV)和CFD技术研究了搅拌槽内双层桨叶不同位置的流场和示踪剂浓度分布情况,模拟结果与实验结果基本一致。

然而,目前国内外对水煤浆多层组合桨搅拌槽内流动混合的研究较少。本文运用CFD方法对3种桨型的煤浆搅拌槽进行了数值计算,研究了不同浆叶组合对搅拌槽混合性能的影响,对水煤浆搅拌槽的深入研究和新型煤浆搅拌槽的设计开发具有一定的指导意义。

1 数值模拟方法

1.1 几何模型

本文选用化工生产中广泛应用的2种桨叶结构组合成3种搅拌桨型,对3种桨型的煤浆搅拌槽进行模拟研究。2种桨叶结构见图1,图1(a)为平直桨叶;图1(b)为45°折叶涡轮桨叶。3种桨型的煤浆搅拌槽结构见图2,图2(Ⅰ)为单层平直桨煤浆搅拌槽;图2(Ⅱ)为双层45°折叶涡轮桨煤浆搅拌槽;图2(Ⅲ)为平直桨叶-45°折叶涡轮桨叶组合桨煤浆搅拌槽。研究过程中设定煤浆搅拌槽直径为3 400 mm,深为4 300 mm,桨叶直径为1 950 mm,宽为200 mm,4个挡板均匀分布在煤浆搅拌槽内壁附近,其宽为200 mm,上层桨叶距煤浆搅拌槽底部2 800 mm,下层桨叶距煤浆搅拌槽底部800 mm。

图1 2种桨叶结构

图2 3种组合桨煤浆搅拌槽结构

关于搅拌槽PIV实验与CFD模拟分析,大量研究表明,标准k-ε湍流模型能较好模拟搅拌槽内的三维流动[1-6]。采用三维雷诺平均N-S方程模拟煤浆搅拌槽内的流动混合,并以标准k-ε湍流模型使方程闭合进行数值计算,控制方程组如下:

(1)连续方程

(1)

(2)动量方程

(2)

(3)湍流模型

(3)

(4)

其中,p为静压;τmn为应力;ρgm为重力体积力;Fm为源项;Gk为平均速度梯度引起的湍动能k的产生项;σk与σε分别为与和耗散率与湍动能相对应的Prandtl数。

1.2 计算方法

本文采用ANSYS 15.0中fluent软件进行模拟计算,首先采用稳态的隐式分离方法,待流场稳定后选择非稳态的隐式分离方法,一直计算到结果收敛。压力与速度的耦合求解采用SIMPLE算法,其对流项的离散采用一阶迎风差分格式。选用多重参考系对煤浆搅拌槽进行网格划分,即将煤浆搅拌槽分为两个部分,分别对其进行网格划分,采用非结构四面体混合网格,内部搅拌桨区网格设置为旋转坐标系,外部桨外区域网格设置为静止坐标系。

划分网格时,将计算区域分为内外两个区域,将内部动区域的流体旋转速度与搅拌桨旋转速度设为相同,外部静区域内的流体设置为静止。将桨和轴设置为旋转边界,将挡板及槽壁设置为静止边界。模拟计算时所选介质是煤浆,所选示踪剂是石灰石添加剂,搅拌浆旋转速度设置为60 r/min。

图3 加料点位置

计算过程中考察3种组合桨煤浆搅拌槽中石灰石添加剂与水煤浆的混合情况,选取F为加料点,利用Fluent软件中的MIXTURE模型,Patch加料点单元F内示踪剂的体积分数为1,其他区域示踪剂体积分数为0。加料点的具体位置见图3。

2 计算结果与讨论

2.1 3种组合桨搅拌槽流场分布的对比研究

图4是3种组合桨搅拌槽X=0截面速度分布图,3种情况下总的流型是以叶轮为界形成的上下循环流。在图4(Ⅰ)中,单层平直桨叶附近的流体湍动主要集中在桨叶的顶端,形成的漩涡区域比较小。由于桨叶是平直的,其旋转产生的切向流很大,轴向流动却不明显,所以搅拌槽中部和上部的流体得不到充分的扰动。整理上看,流体湍动不明显,混合效果差;在图4(Ⅱ)中,上下两层都是45°折叶涡轮桨,流体轴向流动明显增强,但从整体上看,形成的漩涡区域不明显,流体湍动效果差,混合效果不好;在图4(Ⅲ)中,形成的漩涡区域明显,可以使流体充分混合,这是由于上层45°折叶涡轮桨叶产生的轴向流动与下层平直桨叶产生的周向流动的液体产生对流,流体充分扰动,混合效果增强。

2.2 3种组合桨搅拌槽流场示踪剂分布的对比研究

图5为在搅拌槽X=0截面上加料点F处加入示踪剂后,搅拌槽X=0截面上示踪剂的体积分布图,从图5中可知(Ⅰ)和(Ⅱ)中的流体分布极不均匀,(Ⅰ)中X=0截面的右边中上部、左边的搅拌叶片附近与搅拌轴上部附近示踪剂的体积分数明显高于其他部分示踪剂的体积分数;(Ⅱ)中的X=0截面右边中部示踪剂体积分数明显高于其他部分的示踪剂体积分数;(Ⅲ)中示踪剂体积分布比较均匀,石灰石示踪剂与煤浆混合效果较好。这是因为(Ⅰ)和(Ⅱ)中示踪剂体积分数高的区域流体速度较低,形成了较大的漩涡死区,示踪剂不能与煤浆充分混合,而在(Ⅲ)中因为没有漩涡死区,流体充分混合。

图4 3种组合桨搅拌槽内流场分布

图5 3种组合桨搅拌槽内示踪剂分布

2.3 3种组合桨搅拌槽出口截面上示踪剂体积分布

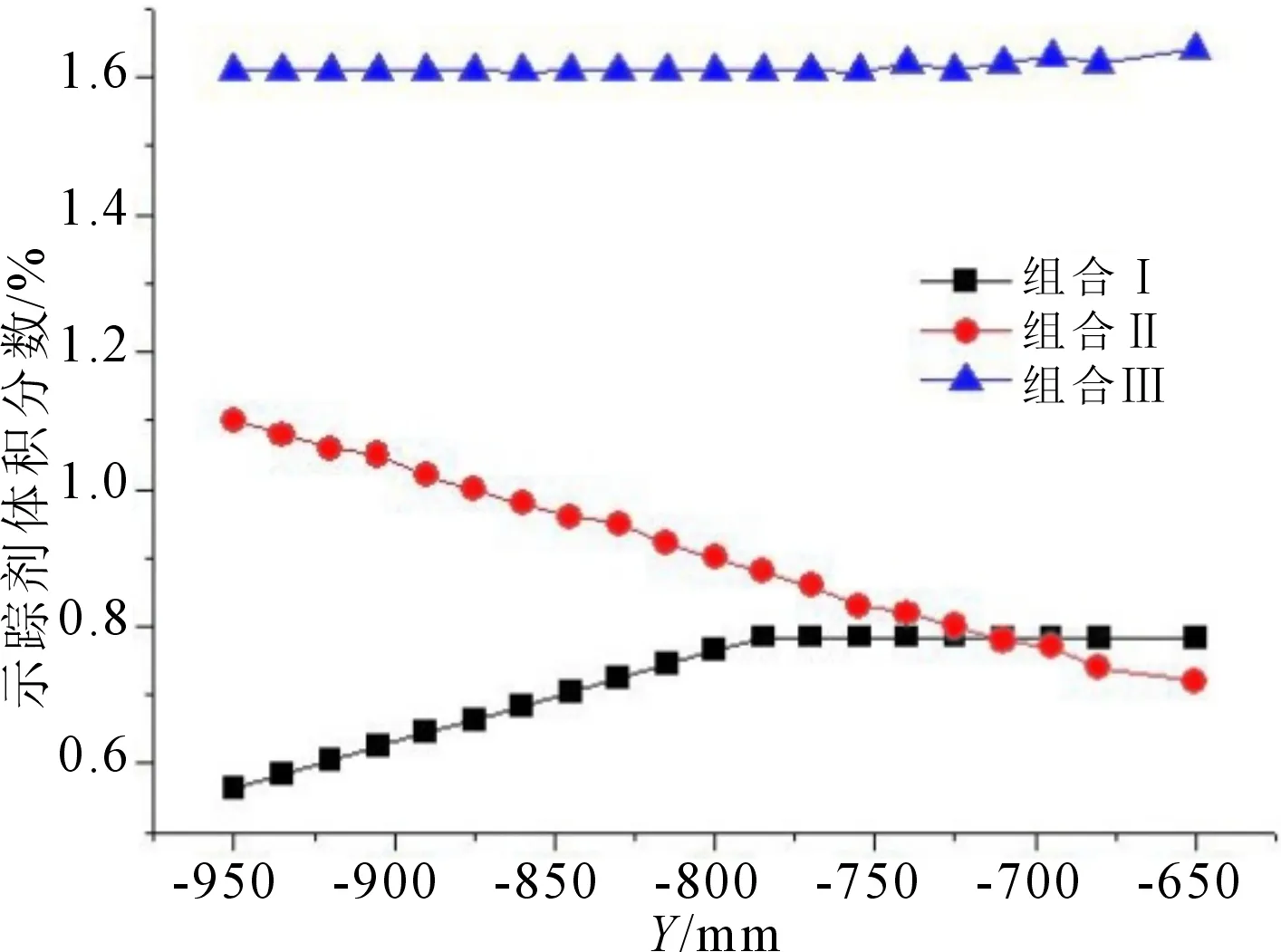

图6是在搅拌槽F处加入示踪剂后,搅拌槽X=0,截面Y值从-950 mm到-650 mm(出口截面径向)处示踪剂的体积分布。一般出口截面上各相的体积分数的波动范围小于1%,则认为物料已经混合均匀。从图中可以看出,随着Y值的增大,(Ⅰ)的出口截面上示踪剂体积分数逐渐增大,然后平稳,示踪剂的体积分数在[0.565, 0.785],最大波动幅度为38.4%;(Ⅱ)的出口截面上的体积分数逐渐降低,示踪剂的体积分数在[0.72, 1.1],最大波动幅度为52.8%;(Ⅲ)的出口截面上的体积分数在[1.61, 1.63],最大波动幅度为1.24%。根据结果可以认为(Ⅲ)的整个出口截面上示踪剂的体积分数基本无变化,这意味着石灰石添加剂与煤浆已经混合均匀。

图6 3种组合桨搅拌槽出口截面示踪剂体积分布

3 结语

(1)3种组合桨煤浆搅拌槽内流型基本是以叶轮为界形成的上下循环流,在桨叶的旋转作用下,内部产生漩涡,漩涡一般都位于搅拌桨叶与挡板之间。漩涡的产生不仅有助于防止挡板处物料的堆积和流动死角的产生,还能使煤浆和石灰石添加剂混合得更均匀。

(2)不同形式桨叶组合对煤浆与石灰石添加剂搅拌混合特性影响较大。单层平直桨叶附近的流体湍动主要集中在桨叶的顶端,形成的的漩涡区域比较小,搅拌效果较差;双层45°折叶涡轮桨形成轴向流动明显,整体上看形成的漩涡区域不明显,混合效果一般;双层平直桨叶-45°折叶涡轮桨叶组合桨产生的上下不同流型相互作用,可以使搅拌槽内的流体充分混合,出口截面上示踪剂体积分数的最大波动幅度为1.24%,意味着煤浆与石灰石添加剂已经混合均匀,说明平直桨叶-45°折叶涡轮桨叶这种桨型组合的综合性能优于另外两种桨型组合,对新型煤浆搅拌槽的开发与设计具有一定的指导意义。