汽车总装动力总成分装托盘柔性化实施方案探讨

闫向春,陈文剑 Yan Xiangchun,Chen Wenjian

汽车总装动力总成分装托盘柔性化实施方案探讨

闫向春,陈文剑 Yan Xiangchun,Chen Wenjian

(浙江吉利汽车有限公司张家口分公司,河北 张家口 075000)

为满足总装多车型、多动力总成混线生产的需要,对总装动力分装托盘的设计方案进行研究。简要介绍了两种不同的动力分装托盘设计方案,从托盘结构、优缺点、定位精度、改造周期和成本等方面进行阐述和研究。

柔性化生产;动力分装托盘;托盘结构;托盘设计方案;可换插片式

0 引 言

随着我国汽车行业的快速发展,国内汽车市场竞争日益激烈,用户需求多样化发展,要求汽车制造商以多车型、多类型的经营模式进行生产;市场需求急剧变化,汽车制造商需要以最快的速度响应,柔性化生产和可持续及快速改造成为目前各大汽车制造商的主要研究方向。动力分装作为总装生产中的关键一环,直接影响产品装配质量及装配效率,动力分装托盘的设计在总装生产中越来越重要。

1 动力分装托盘

发动机和变速器在总装车间进行分装,采用流水线形式,线体一般采用辊道线或AGV(Automated Guided Vehicle,自动导引运输车)驱动的小车环线,动力分装托盘放在辊道线上或小车上,做为发动机和变速器的支撑 载体。

总装车间一般有两款以上的车型混线生产,一款车型最少配置两种发动机和两种变速器,车间内发动机和变速器的组合至少有4种,见表1。

表1 发动机和变速器组合

每个工厂混线生产的车型数量不同,一款车型的动力配置不同,且很多工厂发动机和变速器的配置多于4种。动力分装托盘根据发动机和变速器的结构进行非标设计,由于要考虑兼容性及生产节拍等,发动机和变速器种类越多,动力分装托盘设计难度越大,托盘设计越复杂。

2 一般柔性化方案

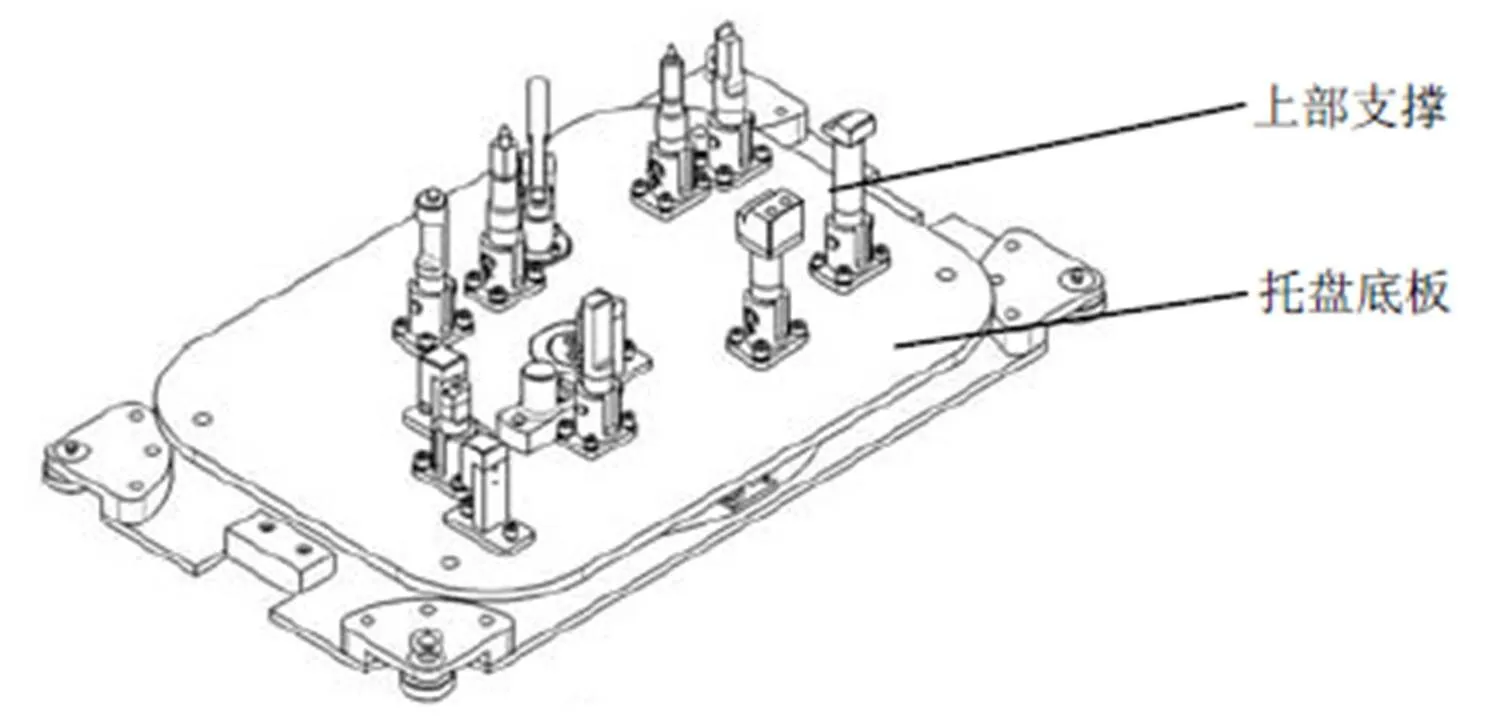

目前各个主机厂使用较多的一般托盘设计方案如图1所示。

托盘分为托盘底板和上部支撑两部分,托盘底板与辊道线匹配设计,上部支撑根据发动机和变速器的结构设计。一般动力分装托盘的支撑方式主要有固定式定位结构、插拔式定位结构和折叠式定位结构,见表2。

图1 动力分装托盘一般方案

表2 一般动力分装托盘定位结构

支撑上涂不同的颜色,用于区分不同的动力总成,当不同的发动机和变速器混线生产时,支撑切换方便、快捷;但当动力总成的种类较多,一般超过3种时,托盘上会出现支撑布置混乱、不易识别或无法布置的情况。

3 可换插片式柔性化方案

可换插片式方案是一种针对多动力总成的托盘设计方案,托盘示意图如图2所示。

图2 动力分装托盘可换插片式方案

可换插片式动力分装托盘分为托盘底板、底座和插片3部分。托盘底板与一般动力分装托盘底板结构相同;底座固定在托盘上,用于固定插片;插片上带有发动机和变速器的支撑,一片插片带有一个或两个支撑,插片在底座上的位置及插片的支撑结构,取决于发动机和变速器的结构,切换发动机和变速器时,只需切换托盘上的插片。

托盘上采用以下方式区分不同的动力总成:底座标注位置信息如E1、E2、E3、E4、E5和G1、G2、G3、G4、G5,插片上标注发动机或变速器的型号和对应在托盘上的位置信息,如A款发动机+E1、B款发动机+E3、C款变速器+G2、D款变速器+G5。切换不同的发动机和变速器时,找到对应的插片,放入托盘上相应的底座位置。

4 两种柔性化方案对比

从定位精度、改造周期、成本3方面进行对比分析。

4.1 定位精度

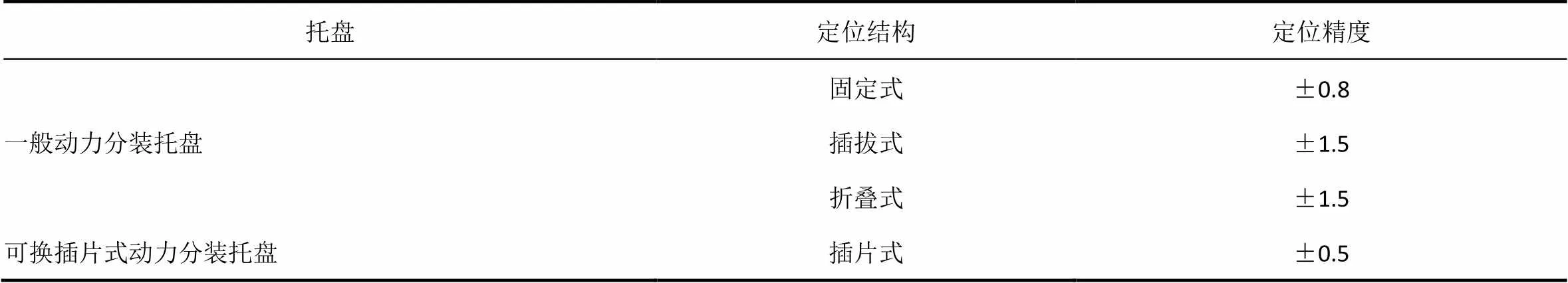

由于支撑定位结构不同,各支撑相对于托盘基准定位精度不同,见表3。

表3 定位销相对于托盘基准孔定位精度 mm

由表3可知,可换插片式方案定位精度较一般方案精度高。

4.2 改造周期

一般动力分装托盘支撑和底板的固定方式为:在底板上打孔,支撑通过螺栓固定在底板上。新增动力总成时,如果新增的支撑和现有动力总成的支撑不干涉,可采用在现场托盘底板上手动打孔的方式增加支撑,但这种方式安装精度不能保证;如果新增的支撑与现有支撑干涉,托盘可能需要重新设计,整体更换,新增的动力总成和现有的动力总成都需要匹配,调试验证周期较长。

可换插片式动力分装托盘新增动力总成时,只需增加对应的插片,并对新增的插片进行调试验证,设计和调试验证周期短,对现有车型的生产不会产生影响。

举例说明,A车间和B车间都需要投产一款发动机和变速器,A车间为一般动力分装托盘,新增的发动机和变速器支撑与现有支撑干涉,托盘需重新设计;B车间为可换插片式动力分装托盘,新增的支撑与现有支撑无法兼容,需新增插片。A车间和B车间托盘改造周期见表4。

表4 A车间和B车间托盘改造周期 月

由表4可知,可换插片式动力分装托盘比一般动力分装托盘改造周期缩短一半,且不会影响到现有生产车型。

4.3 成本

对于托盘的前期投入,可换插片式动力分装托盘比一般动力分装托盘成本高。如果涉及到后期的改造,可换插片式托盘的设计周期短,改造调试的周期短,人力、物力投入较少,改造费用低于一般动力分装托盘。

以C工厂多次改造项目为例进行说明,见表5。

表5 单个动力分装托盘前期投入和后期改造成本万元

C工厂最初使用一般动力分装托盘,简单改造时将供应商制造的支撑在车间不生产时进行现场更换,现场手动打孔精度较低,安装完成后反复调试验证,现场作业时间较长,单个改造成本约为0.6万元;进行复杂改造时,现有托盘无法继续使用,需更换托盘上板及上部全部支撑,对所有车型重新进行调试验证,其成本与新制作一个一般动力分装托盘差不多,约为1.5万元。后来C工厂更换为可换插片式动力分装托盘,改造时只需要由供应商制造相应的新增插片,而后进行现场验证,其成本较低,约为0.3万元。由此看出,改造的次数越多,可换插片式动力分装托盘累计的成本越低,优势越明显。

5 结束语

通过对比分析,动力分装托盘可换插片式柔性化方案兼容的动力总成种类多,定位精度高,更适合汽车总装的大规模生产制造,在后续改造中优势更为明显。在托盘前期设计时,可优先考虑可换插片式柔性化方案。对于混合动力汽车、纯电动汽车,动力分装托盘可换插片式柔性化方案同样适用。

动力分装托盘设计时,可以综合工厂的产能、生产方式、动力总成种类、后续是否改造和成本等因素,选择合适的设计方案。

2019-01-21

1002-4581(2019)02-0044-03

U468.2+1

A

10.14175/j.issn.1002-4581.2019.02.012