气井连续排水型柱塞研制

张洪涛 马文海 马品刚 李 楠 王长根 刘文君

1.东北石油大学 2.中国石油大庆油田有限责任公司采油工程研究院 3. 中国石油大庆油田有限责任公司试油试采分公司

0 引言

大庆油田超过30%的气井处于生产中后期,不同程度产水,产气量远低于临界携液流量,因此井筒内液体滑脱损失严重,井筒内积液越来越多、产量下降越来越快,最后导致间歇式生产甚至关井停产。柱塞气举是目前公认解决此类气井严重液体滑脱损失、无法连续生产问题的重要工艺措施。在北美地区,对于中低产水量气井以机械排水为主,柱塞排水技术应用广泛,美国俄亥俄州Mi11ersbrg的Products公司研究的柱塞举升技术,可确保从安装有油管的任意井中举升液体,以低成本产生可重复利用的氮气提供举升气压,实现柱塞连续排液[1-2]。但常规柱塞气举比较明显的缺点是柱塞下落时间长,需要较长的关井时间,以使柱塞回落到井底,因此生产效率较低[3-4];同时,如果井内积液较多,较长的关井时间不仅会影响气井生产时率,而且井筒中的液体灌入地层,造成近井地层气相渗透率迅速下降,形成“水锁”,严重影响气藏采收率。为此,需要设计新型柱塞,通过改进柱塞结构,在满足柱塞举升排液基本作用的前提下,大幅减少柱塞关井下落时间,提高开井时率,实现不关井连续排水。

1 连续排水型柱塞工作原理

1.1 常规柱塞排水采气工艺原理

常规柱塞排水工艺是依靠气井自身产出的气体作为工作能源,柱塞作为整个生产管柱内上下运动的活塞。在举升过程中把柱塞作为液柱和举升气体之间的固体界面,起密封作用,以防止气体的窜流和减少液体的滑脱[5-8]。常规柱塞运行过程是先关闭生产管线,柱塞穿过油管内气液下落,柱塞下落至柱塞缓冲器处,柱塞下方气体得到能量开始恢复,地面控制器打开控制阀,环空液面下降,天然气推动柱塞及其上方的液体上行,液体举升出井口后,柱塞依靠井内的压力停留在井口的捕捉器中,生产一段时间后,井下产出一定的液体,控制器指令控制阀关闭,柱塞依靠自身重力下落。整个过程循环往复,实现排出井底积液,恢复气井产能的目的[9-13]。

1.2 连续生产型柱塞系统组成

相较于常规柱塞,连续生产型柱塞系统主要包括:井口缓冲装置及撞击杆,连续排水型柱塞和井下缓冲装置。其中连续排水型柱塞主要由柱塞套、强磁环、球座、球座外套和密封圈组成。

1.3 连续生产型柱塞排水采气工艺原理

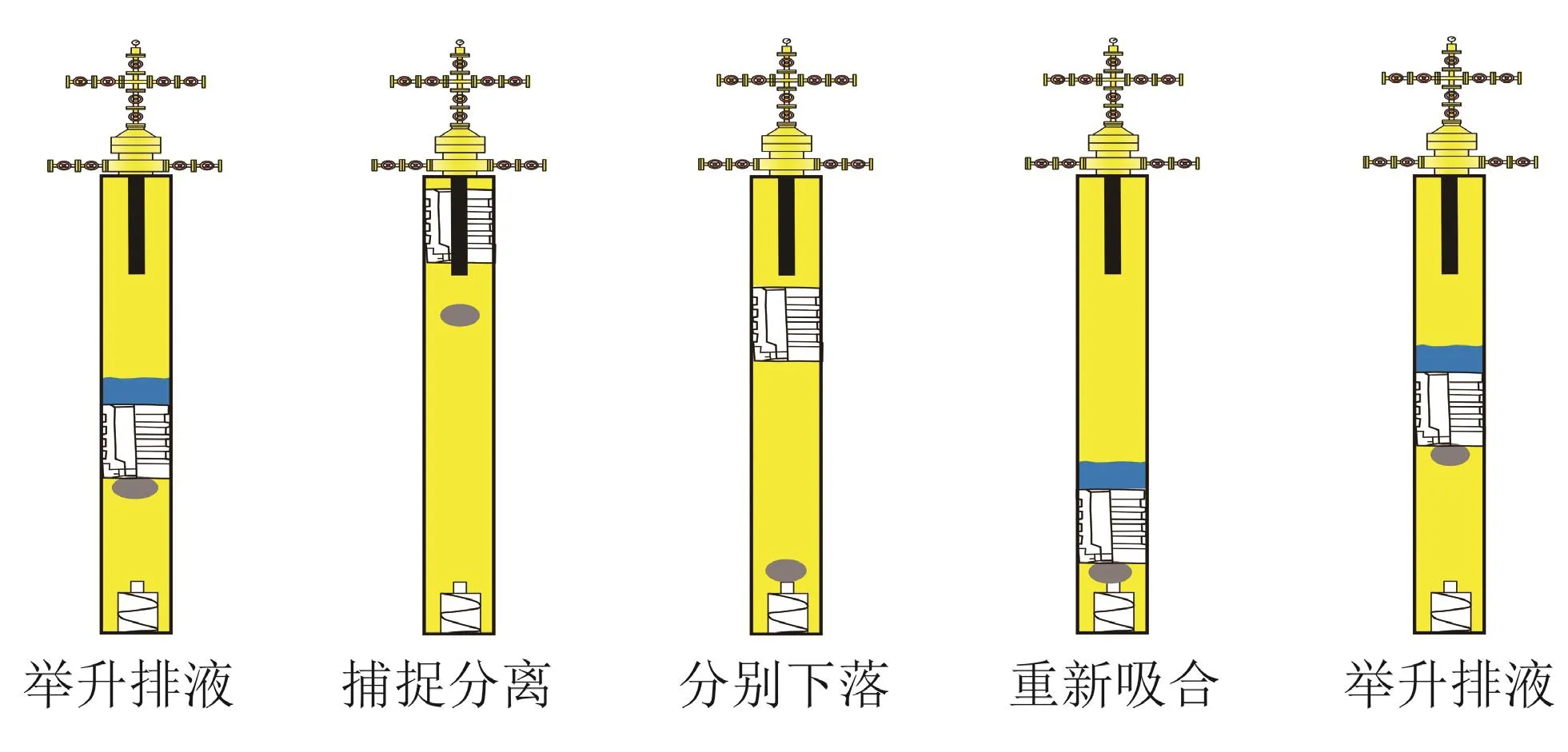

连续生产型柱塞是依靠强磁吸附原理将有中心通道的柱塞套与钢球吸合,吸合成一体后带动其上部液体段塞运行至井口,完成上行排液过程。到达井口时,利用撞击杆撞击实现柱塞套与钢球分离,分别先后下落,在下落过程中井筒中的气液两相流能够通过钢球周围和有中心通道的柱塞套向上流动,减少了柱塞下落阻力,使柱塞套和钢球在井筒中的下落速度更快,关井时间缩短,为增加气井产量创造条件。下落至井下缓冲装置重新吸合,完成一个循环举液周期(图1)。

1.4 强磁吸附结构设计及材质优选

图1 连续排水型柱塞工作原理示意图

强磁吸附结构是连续排水型柱塞的核心部件。在设计过程中重点考虑了材质选型和结构优化的问题。

在材质选型方面,重点分析了井下工况对材质磁性的影响:①高温环境(3 000 m井深,温度介于120℃~130℃),目前在工程上常用的永磁材料有合金、铁氧体,金属间化合物等,钕铁硼稀土永磁材料被广泛应用,例如井下强磁打捞器,而常规烧结钕铁硼永磁材料的热稳定性较差,当温度超过80℃时,磁性相应减弱,为适应井下高温环境,优选了高矫顽力系列的烧结钕铁硼永磁材料,其工作温度上限可达150℃,制备工艺主要是采用晶粒细化技术和晶界扩散与掺杂技术来提高其矫顽力,从而提高磁体高温磁性能;②井下腐蚀环境,由于钕铁硼中稀土元素钕的性质活泼,导致合金的耐蚀性能差,在湿热环境中极易生锈腐蚀,缩短了磁体寿命,为提高其防腐性能,在磁体表面镀一层镍,从而达到防腐要求。

在结构优化设计方面,重点考虑吸合与分离整个工艺过程,要保证吸得住、分得开。由此设计了捅杆分离机构,配套设计的强磁吸附环型结构,在强磁环下部设计导磁球座,增大与钢球的接触面积,实现吸得住;当柱塞运行到井口时,捅杆对钢球轴线上部集中施加瞬间撞击力,实现了可分离。

2 连续排水型柱塞室内原理性试验

2.1 可视化模拟试验装置

可视化模拟试验装置组成包括:空气压缩机,增压泵、缓冲罐等气源制备系统;可视化全尺寸油管模拟试验管柱;可拆装式伸缩固定短接,便于将柱塞装入并固定在管柱内;气水两相流体压力、流量同步控制系统;气水两相流体计量分离系统;高速摄像、高精度数据采集及控制系统配合实现气水两相的精确控制和监测。该装置可模拟带压条件下气、水两相流动,为分析检验柱塞排液效果提供了试验手段。

2.2 试验过程

用台秤对连续排水型柱塞称重后,在模拟试验装置内装入连续排水型柱塞和井下缓冲定位工具,在装置顶部安装井口缓冲装置及撞击杆。先打开进液阀,当柱塞顶部液柱高度为0.5 m时,停止进液。再打开进气阀,逐渐增大气体流量,当柱塞开始上行时,稳定气体流量,并记录启动气体流量、气体压力和柱塞上行时间。观察钢球与柱塞套的分离情况。当分体式柱塞开始下行时,记录钢球下落时间,柱塞套下落时间。关闭进气阀,观察钢球与柱塞本体的吸合情况,测量柱塞一个行程后液柱的高度。

2.3 试验结论及效果分析

1)试验结论:通过原理性试验验证了柱塞套与钢球吸合、吸合后上行举液、在井口撞击分离、柱塞套与钢球分别下落整个工艺过程的可行性,连续排水型柱塞系统可实现不关井连续举液。同时柱塞与密封件强磁结合的设计保证了上行举液过程中心通道的密封性。利用井口缓冲和捕捉装置可在井口对柱塞进行捕捉,便于检修。

2)试验中暴露的问题:①连续排水型柱塞启动压力高,上行运动不稳定,有气窜现象;②试验结束后发现连续排水型柱塞内强磁环碎裂;③连续排水型柱塞上行至顶部遇卡,不能下落。

3 连续排水型柱塞结构优化设计

根据原理性实验暴露出的问题,对连续排水型柱塞结构进行了优化改进。

1)分析连续排水型柱塞启动压力高、上行运动不稳定、气窜现象的主要原因是由柱塞外部结构与管壁之间的密封性不好引起气窜,从而导致举升压力损失。

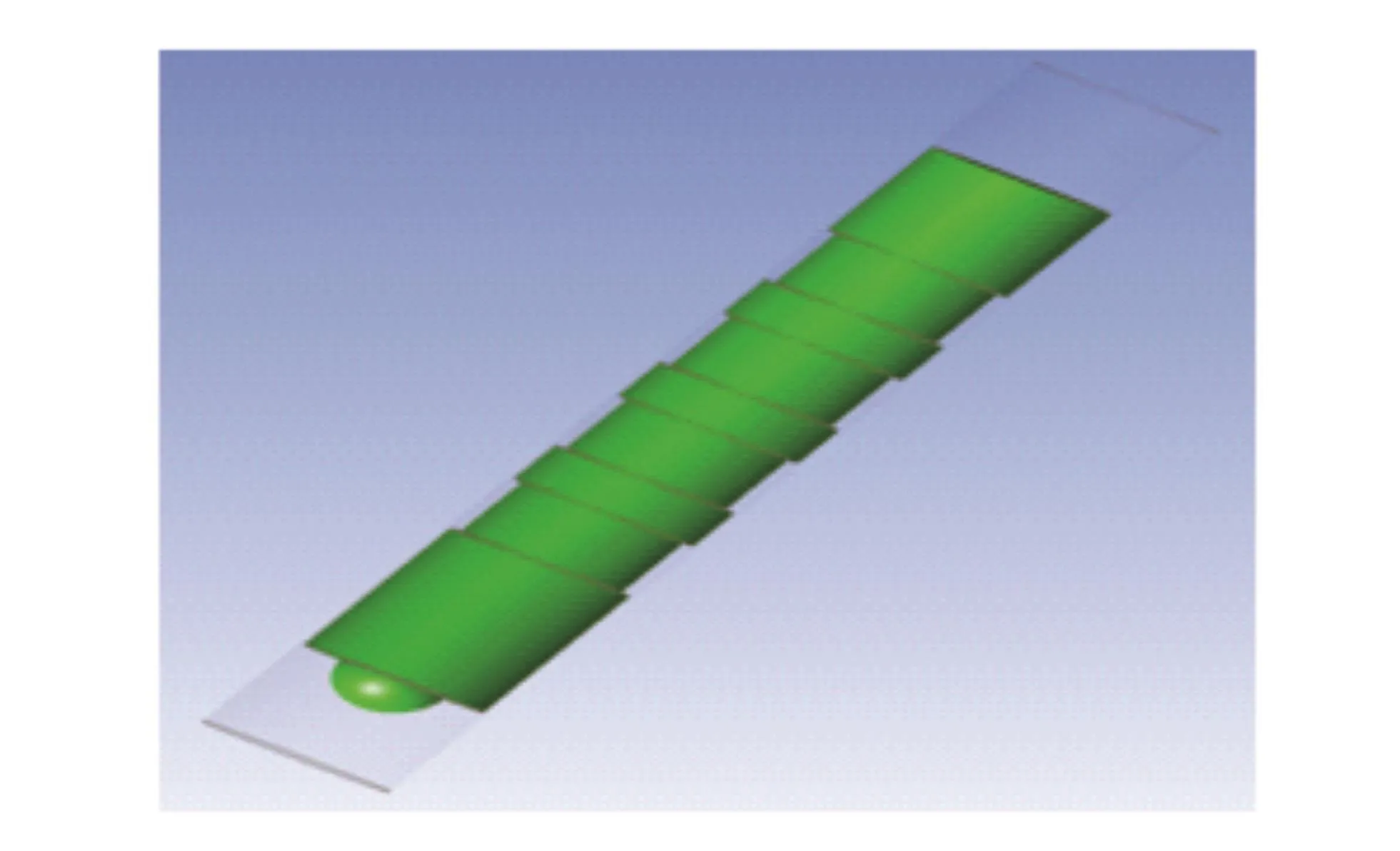

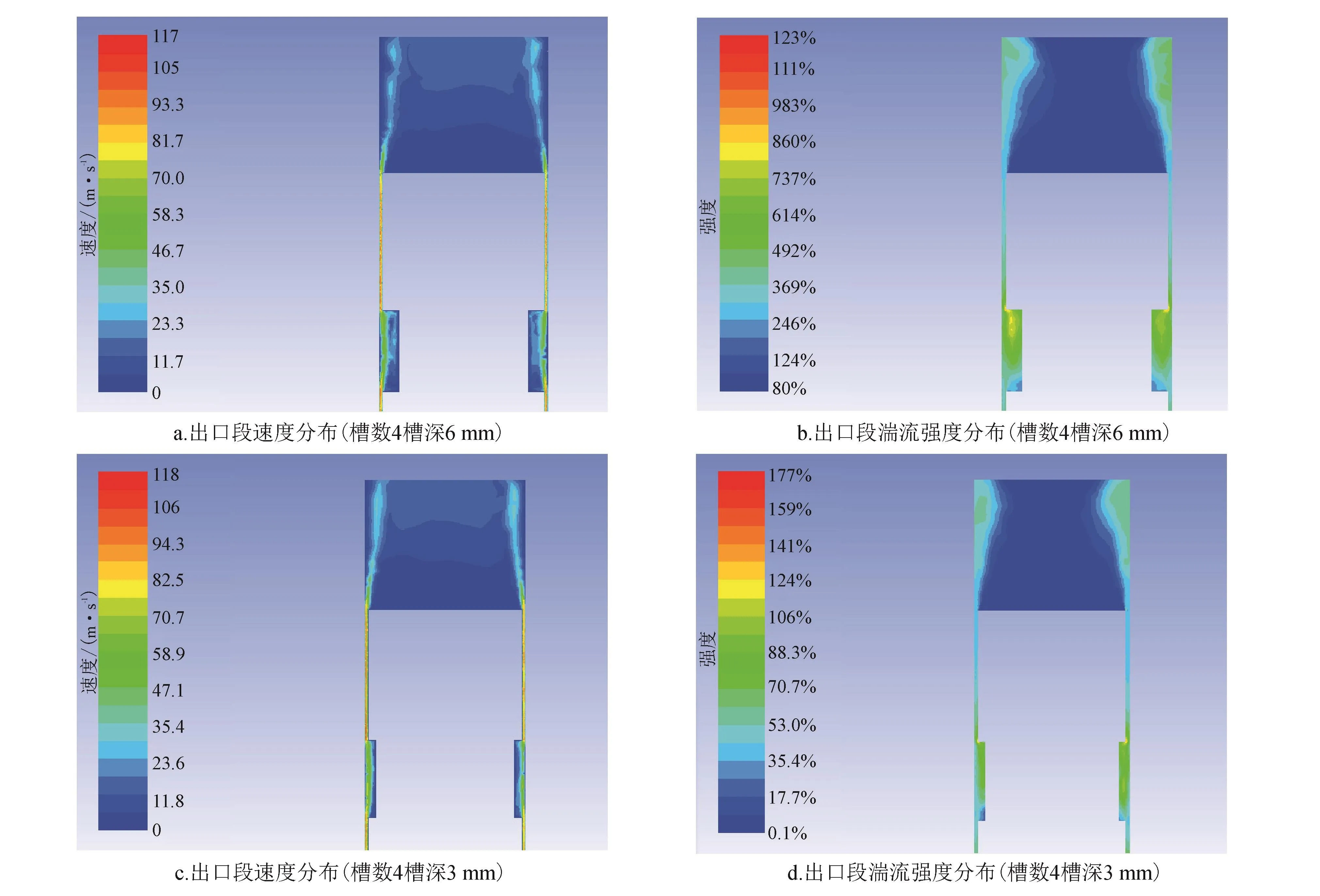

为了提高柱塞密封性,对柱塞外部环形槽结构进行了优化。连续排水型柱塞外部环形槽作用是实现动密封,避免下部气体沿柱塞与管壁间隙向上窜流以及上部液体向下窜流。应用数值模拟软件,对外部环形槽结构进行初步模拟,分析不同环槽结构参数对动密封效果的影响规律。通过建立不同沟槽数,沟槽深的柱塞物理模型(图2),考虑重力影响和水滴破碎、聚合等过程,选用离散相模型,采用非结构化网格,网格划分总数超过300×104(图3)。选取出口段气相速度和湍流强度作为密封性的评价指标[14-16]。初步模拟结果表明:增加槽数、槽深有利于提升柱塞与管壁密封性(图4)。因此,将柱塞长度增加40 mm,槽数相应增加,槽深增加3 mm。

图2 柱塞物理模型示意图

图3 柱塞模型网格划分图

2)试验结束后,拆卸连续排水型柱塞,发现柱塞内强磁环碎裂,影响磁力和吸附能力。

通过分析主要原因有2个:①材质本身的性质,烧结钕铁硼永磁材料硬度高但韧性差,较脆易碎裂;②柱塞下落与球结合撞击力大,球座将力传导给强磁环,导致强磁环碎裂,由于烧结钕铁硼永磁材料性质不易改变,为此改进了柱塞内部结构,在强磁环与球座之间增加缓冲机构(缓冲胶垫),同时采用嵌套的方式,设计钢环保护套,强磁环套在钢环保护套外面,撞击时钢环受力,而强磁环不直接承受球的冲击力,可有效避免强磁环损坏(图5)。

3)针对连续排水型柱塞上行至顶部遇卡,不能下落这一问题。分析主要原因是撞击杆不居中,连续排水型柱塞内通道窄。为了解决这一问题,将连续生产型柱塞最小内通径增大10 mm,同时设计了撞击杆扶正器,保证撞击杆始终在管柱中心轴线上,防止柱塞上行至顶端与撞击杆撞击时卡阻。

图4 不同结构柱塞数值模拟分析结果示意图

图5 连续生产型柱塞内部结构改进前后对比图

4 改进后的连续排水型柱塞室内模拟排水试验

对改进后连续排水型柱塞进行室内模拟试验验证,室内模拟试验结果表明:①连续排水型柱塞举升所需气量由7 000 m3/d减小至3 500 m3/d,大幅降低了柱塞启动压力,提高了柱塞密封性;②连续排水型柱塞与钢球多次碰撞吸合,强磁环完好未损坏,柱塞内部结构的改进有效避免了强磁环因撞击损坏;③连续排水型柱塞整个运动过程稳定,流畅,未发生遇卡现象。

5 结论

1)连续排水型柱塞工作方式可实现不关井连续排液,大幅缩短了柱塞下落时间,提高了柱塞排水效率。

2) 通过数值模拟分析与室内试验相结合的方式对连续排水型柱塞的内外部结构进行了优化,改进后的连续排水型柱塞密封性良好,工作可靠性高,可延长气井生产寿命、改善气田开发效果。