机车车体结构健康监测技术研究*

曾燕军, 金希红, 何永强

(1 大功率交流传动电力机车系统集成国家重点实验室, 湖南株洲 412001;2 中车株洲电力机车有限公司 产品研发中心, 湖南株洲 412001)

当前我国铁路正沿着客运高速化和货运重载化两个方向飞速发展,机车运行安全性和稳定性相对以往需要更可靠的保证。机车车体整体结构和钩缓系统均属于车体专业机械结构部件,也都是铁路机车车辆的关键部件,在列车运行过程中承担传递牵引力、制动力的作用。钩缓系统还承担缓和及衰减牵引力与制动力变化的作用,具有连接、牵引和缓冲等功能。车体整体结构和钩缓系统的结构健康将直接影响机车运行的安全性和稳定性。从多年来各路局反馈的信息来看,虽然机车车体整体结构基本没有出现过失效问题,但是钩缓系统机械结构失效问题层出不穷,开裂、磨损等问题时有发生,加上钩缓系统在结构上的不易拆卸以及定期检修维护的修程修制,对机车运行产生了较大的不利影响。因此,为了解决这些问题,确保机车安全与稳定的运行,我们需要开发出一种机车车体结构健康监测技术。

近年来,基于超声导波原理的缺陷检测技术开始被应用于机械结构的结构健康监测,利用集成在结构内部或表面的压电传感器(发射和接收超声),实时在线获取与结构健康状态相关的信息,结合理论模型与先进信号处理技术,对这些健康状态信息进行深度分析和运用,实时监测结构的健康状态,可准确而及时地进行结构的检修维护,甚至可预测结构的剩余寿命。

1 超声监测理论基础

1.1 超声导波

超声导波是由于超声波在介质中的不连续交界面间产生多次往复反射,并进一步产生复杂的干涉和几何弥散而形成的机械波。超声导波在各向同性弹性固体介质中的波动方程见式(1)。在固体介质中传播时,超声导波与普通体波不同,它与Lamb波相类似在固体介质的表面和边界上进行传播。超声导波具有频散特性,它的速度并不仅取决于传播介质特性,还与传播介质的厚度、导波频率有关。超声导波具有单点激励、全截面覆盖,远距离传播等特点,并且超声导波的传播特性对结构的材料属性和结构内应力的变换非常敏感。因此,超声导波可以作为一种缺陷识别方法用于结构的监测。

ρÜ=f+(λ+2μ)(·U)-μ*(*U)

(1)

λ、μ为弹性体的拉梅常数(也叫拉梅模量);

ρ表示密度;f是源函数(即外界施加的激振);U表示位移;为散度;·为梯度;*为旋度。

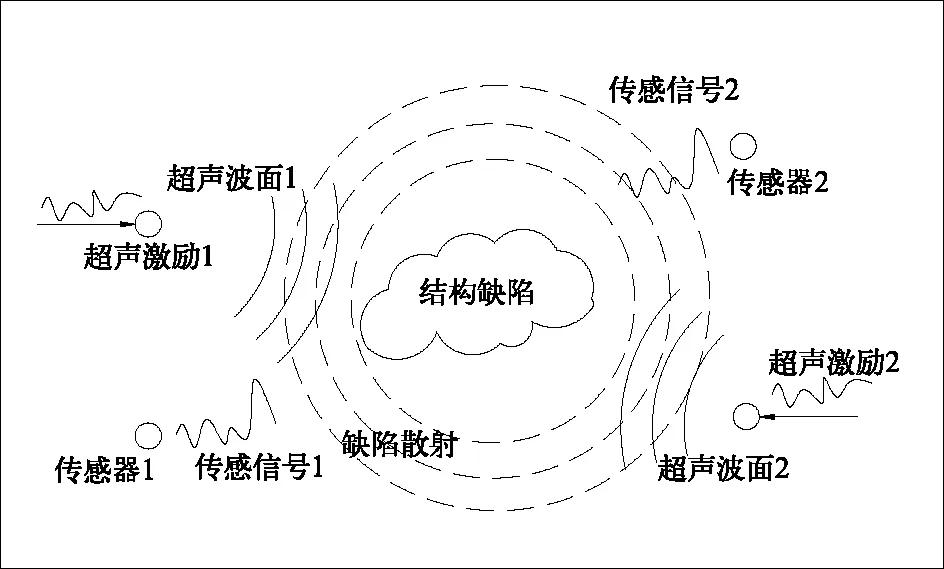

1.2 监测原理

超声导波监测基本原理如图1 所示,首先将设定的超声激励信号施加到压电传感器上(压电材料具有正反压电效应,适合做压电传感器),激发出一定形式和模式的超声导波,然后在其他位置通过预埋的压电传感器接收结构响应信号;由于超声导波对结构的损伤以及状态变化较为敏感,通过对比正常状态下的结构响应情况,就可以监测出结构中可能存在的损伤,并可以确定损伤的位置、大小、区域和程度等。

图1 超声导波结构监测基本原理

2 超声监测技术路线

2.1 技术路线概述

根据上述超声监测理论,结构健康监测需要建立一个完整的监测系统,技术路线可采用层级架构,如图2所示。构架主要分为物理层,数据层,信息层和应用层。物理层主要由结构健康相关数据监测传感器和环境参数传感器(用于辅助分析)组成;数据层由各数据采集仪或信号采集卡组成;信息层由监测服务器、数据库、存储磁盘等组成;应用层由结构健康监测系统、健康评价系统及智能决策系统组成。上述层级设计有以下优势:(1)在硬件和软件上各层次之间互相独立,且每一层的各个组成模块构成一个独立的系统,能完成独立的功能;(2)减少了层次之间的依赖性,便于系统故障的诊断和提高系统的运行平稳性;(3)层次之间可采用标准化的软硬件接口,可在软硬件成本最小的情况下应用于不同的监测需求,方便后期的系统的扩展和维护;(4)统一的系统架构下,对于不用的监测对象只需更换结构健康监测传感器和各环境参数监测传感器,并设置好相关系统环境参数,就可以快速搭建新的监测系统。

图2 超声导波监测系统技术路线

2.2 硬件平台搭建

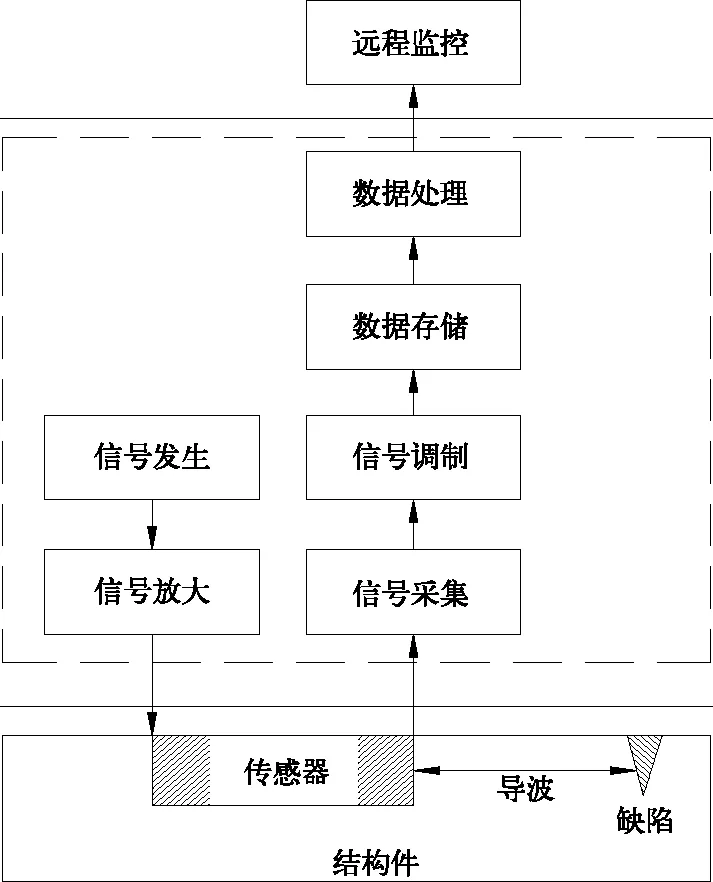

结构健康监测系统涉及到的硬件设备主要有:前端的传感器、数据采集设备(包括信号发生与功率放大、信号采集、信号调制、数据存储)、数据处理设备、数据传输设备以及远程监控设备(包括本地监控室监控、大数据远程监控)。结合监测技术路线规划,结构健康监测系统框架可构建如图3。

2.3 软件平台说明

结构健康监测系统涉及到的功能任务主要有:系统自我管理和自我诊断、系统应用环境管理、信号发生驱动管理、信号采集驱动管理、信号通道管理、数据采集、数据处理、数据存储、数据融合及结果监测(损伤评估)、深度学习、智能决策、人机交互界面等。根据这些功能任务,可将结构健康监测软件系统划分为物理层、应用层以及人机界面共3大部分,如图4 所示。其中物理层主要是传感器的底层驱动,这部分一般可由传感器供应商提供;结构健康监测软件系统主要体现在应用层和人机交互界面。需要说明的是人机交互界面主要体现系统参数的输入和用户要求指令的输入,以及监测、评估结果的输出。

图3 结构健康监测硬件系统框架

图4 结构健康监测软件系统框架

3 超声监测试验验证

机车车体包括车体整体结构和钩缓系统等结构受力部件。车体整体结构作为金属焊接结构,在机车设计中其服役寿命一般设计为30年甚至更长,在其服役的前期大部分时间里结构不会有问题,而一般传感器寿命都达不到30年之久,因此车体结构新设计中设置结构健康监测系统在成效上来说不经济,除非在服役即将达到设计寿命阶段时增设结构健康监测系统;而钩缓系统受力结构件通常是铸件和锻件,在日常服役中因运动受疲劳载荷而容易产生裂纹、磨损、腐蚀等损伤,在其中设置结构健康监测系统可较好的实时监测结构的健康状态,从而准确而及时地进行结构的检修维护,降低检修维护成本,极大的提高机车整体运行的效益。选取钩缓系统设置结构健康监测系统为例,对结构健康监测技术进行深入研究。

3.1 监测系统搭建

根据上面所述技术路线,钩缓结构健康在线监测系统组成包括前端的传感器,数据采集设备和远程监控软件等,如图5所示。传感器安装在钩缓的监测点区域,包括超声传感器、运动传感器(包括位移、加速度等)和应变传感器以及环境参数传感器。数据采集设备安装在钩缓附近,传感器通过连接线接入数据采集设备,数据采集设备通过以太网接入列车现有网络。数据通过网络传入列车监控室和远程监控中心。

图5 钩缓结构健康在线监测系统结构

3.1.1系统硬件

数据采集与分析设备采用定制的采集设备 BroadScan D110C。BroadScan D110C支持多路超声扫描与采集,同时可以连接多种传感器,内带数据存储与处理功能,可以直接联网。

超声传感器使用 Broadsens 的BHU200T和BHU500传感器,带防水和防腐蚀设计,能保证传感器在恶劣环境下长期有效的工作。BHU200T是双晶超声传感器,利用超声波的反射回波计算出超声波的传播时间,通过超声波的波速和传播时间计算出被测结构的厚度,因此可以监测被测结构的磨损量。

运动和应变传感器用来监测车钩运动状态,间接地监测缓冲器的健康状况。运动和应变传感器使用Broadsens的MSS100,通过数据线直接连接到数据采集设备。该传感器可以测量车钩的应变和加速度。通过监测车钩的应变情况,来监测缓冲器的压缩力;通过监测车钩加速度,计算出车钩和缓冲器的行程和运动规律。结合缓冲器的受力和行程参数等,通过机器学习的方法来监测缓冲器的健康状况。

各传感器通过M8连接器连接到对应的数据采集设备D110C上的接口,通过M12-3pin接口连接110 V DC到D110C上,同时通过M12-4pin接口连接以太网线到D110C上。

3.1.2控制软件

控制软件为Broadsens公司为钩缓结构健康在线监测系统量身定制,可以通过HTTP操作。使用者可以通过标准网站界面登陆,实现实时监测多传感器状态;可以设置参数获取数据,如抽样率、信号路径(激发或收取频道)、激发电压值、激发信号频率等。图6所示为多数码传感器时间—历史曲线监测界面,可以实现增加或删除数码传感器。

3.1.3系统功能

按以上硬件方案和控制软件搭建钩缓结构健康在线监测系统,可以实现以下功能:(1)周期性采集传感器数据;(2)多路声波发射与超声波接收功能;(3)在线超声波检测结构损伤;(4)以太网连接和无线连接;(5)本地数据存储和本地数据分析;(6)实时报警。

图6 控制软件监测界面

3.2 试验过程

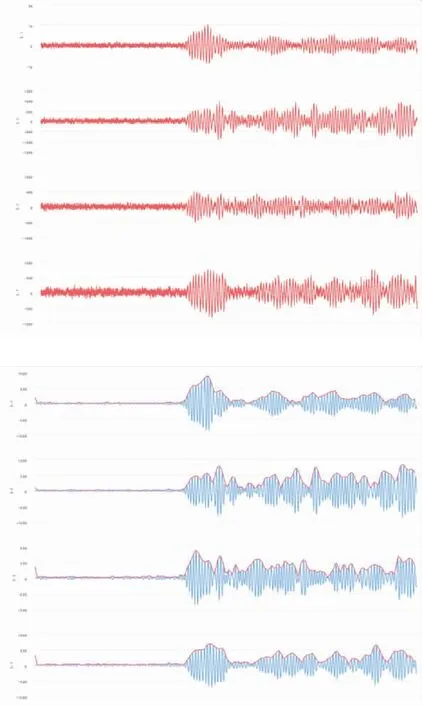

搭建上述钩缓结构健康在线监测系统后,在实验室进行了车钩模拟损伤试验、钩尾框尾部厚度磨损试验、缓冲器失效模拟试验等。试验时,首先在没有损伤的情况下采集基准信号,图7中黄色的波形图为4个接收传感器接收到的超声波信号;然后采集模拟损伤后测试信号,图8中左侧红色的波形图为传感器测试信号-基准信号所得的差分信号,该信号就是超声波在经过损伤区域时由损伤处反馈回来的信号,右侧波形图为经过滤波将信号中的高频噪声分量去除后的信号。

依据采集的信号,经过专门的算法可进行损伤定位,即通过计算4个接收传感器接收到损伤处传回来的超声波信号的差异,可精确定位出损伤所在的区域。如图9所示:左边的实物图为传感器附近模拟损伤片放置的位置,右边的3D模拟图根据计算出的损伤位置坐标进行缺陷实时显示。一旦探测到结构的某个区域产生了缺陷,系统即可精确显示出缺陷所在位置并发出报警信息。

图7 原始接收信号波形图

图8 传感器差分信号及其滤波后的波形图

图9 模拟损伤位置图和损伤部位3D显示图

3.3 试验结果

试验共获得了上百组试验数据,经过专业数据处理,得到了大量试验结果,根据试验结果,我们可以看出:

(1)通过模拟损伤试验,钩缓结构健康在线监测系统可以判断出损伤的有无,也可以精准判断出损伤的位置。

(2)通过厚度监测试验,钩尾框底部和缓冲器摩擦部位的监测结果显示可以监测到一个稳定的厚度值。

(3)通过缓冲器模拟试验,结合运动、应变传感器和数据采集以及机器学习的分析软件,能够识别出缓冲器所承载的不同压缩力,可建立力-时间历程曲线,通过进一步的智能分析可获取缓冲器是否失效或即将失效的信息。

但同时我们也应该注意:

(1)由于是模拟损伤试验和实际的损伤有一定的差别,有待进一步在实际损伤试验中验证;模拟损伤的大小、类别以及扩展速度等的判断和评估还需要后期的深度学习和智能决策才能做到;同时离线试验环境也有别于正式的车辆线路环境,有待于进一步对系统验证和提高。

(2)试验中缓冲器的压缩力(几百公斤)相对于实际应用当中的缓冲器的压缩力(几十吨)来说是非常小的,但监测系统具有相当高的灵敏度和信噪比,具有很高的应变分辨能力。在实际应用当中,应力信号会非常强,监测系统分辨出缓冲器压缩力的细微变化需要进一步的在线验证;试验中缓冲器的加速度信息没有充分利用,对缓冲器失效的分析没有起到应有的作用。

4 结论及建议

从理论基础、技术路线、试验验证等方面,对机车车体结构健康超声导波监测技术进行了深入研究,并提出了一种超声导波监测系统软硬件构架的应用技术。采用了层级架构,建立了由超声导波传感器和环境参数传感器组成的物理层、由数据采集仪设备组成的数据层、由监测服务器、数据库、存储磁盘等组成的信息层以及由结构健康监测系统、健康评价系统及智能决策系统等组成的应用层,最后进行了系统功能试验验证。结果表明,车体结构健康超声导波监测技术可以准确、高效地实现实时在线结构健康监测,为车体钩缓系统裂纹、磨损、腐蚀等损伤及失效问题提供了一条有效的解决思路;在新造车体整体结构上应用该技术虽然不经济,但在服役即将到期的车体整体结构上应用该技术也可以监测其健康状态,从而准确而及时地进行结构的检修维护。总体来说,车体结构健康超声导波监测技术可实现机车车体实时健康监测,降低机车车体检修维护成本,极大的提高机车整体运行的效益。