160 km/h动力集中动车组动力车车体防撞性设计

金希红, 闵阳春, 陆 军

(1 中车株洲电力机车有限公司, 湖南株洲 412001;2 大功率交流传动电力机车系统集成国家重点实验室, 湖南株洲 412001)

车体防撞性技术又称为列车被动安全技术,最早应用于汽车行业,随后被引入到轨道交通领域。从20世纪80年代开始,欧美等发达国家投入了大量人力和物力开展车体防撞性技术的研究,并在通过20多年的研究和探索后,相继形成了一套适用于当地轨道交通特色的车体防撞性技术体系。我国在车体防撞性上的研究起步相对较晚,但近年来各轨道装备制造商和高校都在不断加大对车体防撞性研究的投入,探索符合我国国情的车体防撞性技术体系。

速度160 km/h动力集中动车组(以下简称160 km动车组)是根据中国铁路总公司运输和经营发展要求,由多家中车下属企业联合设计开发的一款能够满足中国城际铁路、普速线路及客运专线使用环境运营要求的动车组。根据160 km动车组的运用条件和技术要求,动力车的车体防撞性能需满足中国铁路总公司标准性技术文件TJ/JW 102—2017《交流传动机车司机室防撞性暂行技术规范》的要求。TJ/JW 102代表了目前国内机车领域车体防撞性的最高技术要求,160 km动车组动力车的研制将极大提升我国机车领域和动力集中动车组动力车的车体防撞性技术水平。

1 车体防撞性要求

TJ/JW 102—2017《交流传动机车司机室防撞性暂行技术规范》是由中国铁路总公司牵头,由中南大学及中车多家子公司共同起草的一个针对交流传动机车和动力集中动车组动力车的车体防撞性要求的暂行技术规范,是国内第一个专门针对机车车体及动力车车体的防撞性技术要求。

TJ/JW 102—2017技术文件从车体防撞结构(如司机室结构、车体后端墙结构及排障器结构等)的强度要求、车体碰撞吸能要求、检验方法及检验规则等方面对机车车体和动力车车体的防撞性提出了具体的要求。在车体防撞结构的强度要求中,该技术文件参考北美AAR S580《机车防撞性要求》标准,在司机室结构中引入了防撞墙/防撞柱和角柱等防撞结构要求,同时对司机室结构的各项强度指标要求也比以往国内标准提高了很多。在碰撞吸能要求中,该技术文件基本与欧洲EN 15227标准要求一致,这也是在国内机车领域的车体防撞性要求上首次对标EN 15227标准。由此可知,该技术文件对车体防撞性的要求已经达到了国际领先水平。车体的防撞性要满足TJ/JW 102—2017的技术要求,对国内机车和动力集中动力车的车体设计是一个很大的挑战。

将重点就中车株机公司研制的160 km动车组动力车的车体防撞性设计进行阐述,并通过仿真和试验手段对车体结构的防撞性能进行验证。

2 车体防撞性设计

根据TJ/JW 102—2017《交流传动机车司机室防撞性暂行技术规范》的防撞性要求,160 km动车组动力车车体需满足不同碰撞工况下的吸能要求,同时车体的防撞结构如司机室防撞柱、角柱、侧墙等结构强度也需满足TJ/JW 102—2017中的相应载荷要求。

车体的防撞性设计的核心是对司机及乘客的保护,在车体端部设计碰撞能量吸收区域可以极大增强车体的防撞性能。国内外的列车车辆的碰撞吸能方案大都是采用具有高吸能量的钩缓系统再辅以其他端部吸能元件,共同完成列车的碰撞吸能。160 km动车组动力车前端钩缓装置为15X法兰安装钩缓装置,吸能容量为20 kJ;后端与车辆联挂的钩缓系统为密接式车钩缓冲装置,其吸能容量为30 kJ。以动力车28 km/h速度对撞工况为例,通过简单的动能计算得知碰撞时需要的吸能量约为2.5 MJ,仅凭借钩缓系统完全无法满足车体碰撞吸能要求。

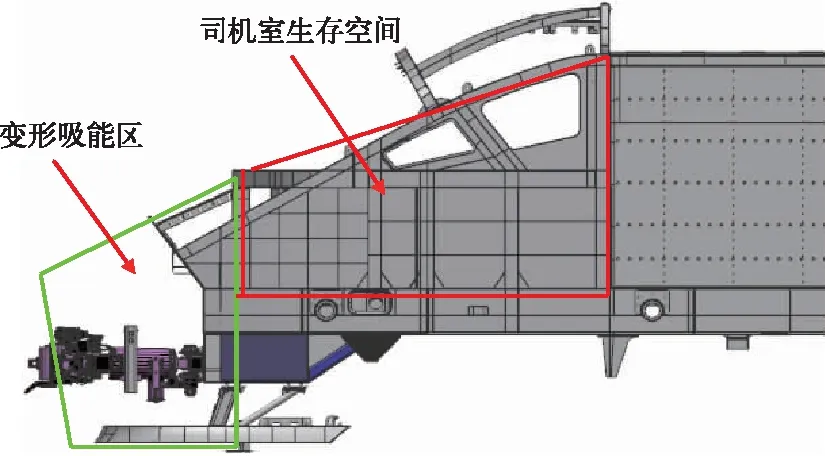

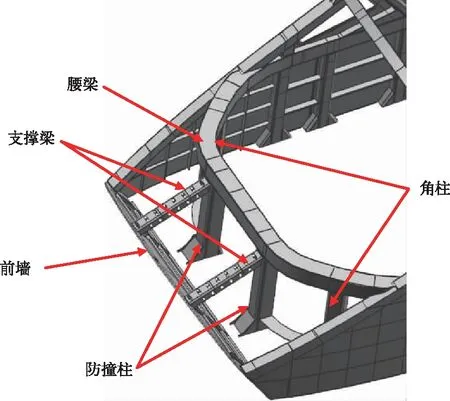

因此,160 km动车组动力车在车体前端设计了一个变形吸能区域,通过车体端部结构的变形吸收能量。车端变形区域包括钩缓装置及其安装结构、司机室结构前端、排障器前端结构等。车端变形吸能区域后面,是由司机室的防撞柱、角柱及侧墙等防撞结构围成的司机生存空间,在碰撞发生时抵挡来自司机室前方、侧前方及侧方的冲击,保护司乘人员的安全。160 km动车组动力车前端结构如图1所示。

图1 160 km动车组动力车前端结构

160 km动车组动力车的设计轴重为19.8 t,整车有很高的轻量化设计要求,因此在加强车体承载能力的同时还需要控制车体结构的质量。动力车车体承载结构的主材料为Q460E高强钢板,在保证结构强度的前提下可以减轻车体结构的质量。

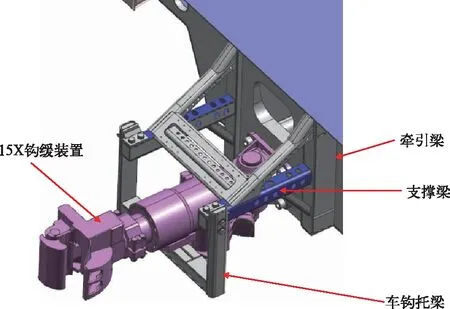

2.1 动力车前端钩缓装置及安装结构设计

动力车前端采用15X法兰安装钩缓装置,同时根据业主需要也可以安装10型电钩钩缓装置,钩缓装置通过螺栓安装在底架牵引梁前端,其安装结构如图2所示。钩缓装置由于自身吸能量有限,因此在碰撞时车钩吸能完成后需退让留出空间,保证后续结构吸能。车钩下方的车钩托梁通过螺栓安装在支撑梁上,发生碰撞时车钩下压致使车钩托梁脱落,车钩让出碰撞吸能空间,同时支撑梁被压溃吸能。

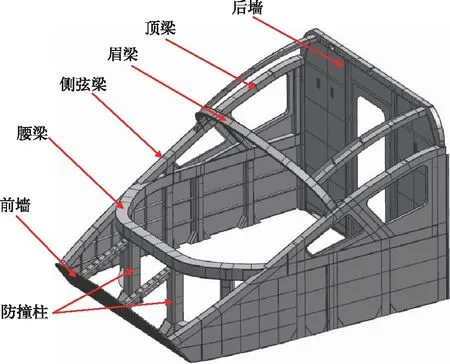

2.2 司机室结构设计

160 km动车组动力车的司机室结构由骨架和蒙皮组成,其中骨架由多根梁和立柱组焊而成,材料采用3~6 mm的高强钢Q460E钢板,保证结构强度的同时以减轻结构的质量。蒙皮材料采用2 mm的冷轧耐候钢板05CuPCrNi,具有较好的强度性能及表面平整度。司机室钢结构如图3所示。

图2 前端钩缓装置及安装结构

司机室骨架的主体结构及特点如下:

(1)设计1根贯穿司机室前墙及左、右侧墙的腰梁与后墙立柱相连,腰梁自身高度156 mm,其上表面距底架地板高度1 030 mm;

(2)左、右侧墙上部的各设有1根侧弦梁穿过腰梁,连接司机室前墙与后墙;

(3)两侧弦梁之间架设一根眉梁用于支撑头罩,眉梁与后墙骨架顶部之间设有2根顶梁;

(4)腰梁下方设有多根立柱支撑,承载腰梁及司机室上部结构;

(5)后墙为框架式骨架与蒙皮组焊而成;

(6)司机室结构根据其设计防撞功能分为2个区域:司机室内部生存空间和变形吸能区域。以前端腰梁、防撞柱和角柱组成的前端防撞结构为分界面,防撞结构前部为变形吸能区,防撞结构后部为司机室内部生存空间。

图3 司机室钢结构三维图

2.2.1司机室前端防撞结构设计

司机室前端腰梁下方对称布置了2根防撞柱和2根角柱。防撞柱位于车体宽度约1/3处,柱体宽度166 mm,间距942 mm。防撞柱内部设有加强筋板,底部设置纵向的斜撑筋板,以加强防撞柱的纵向承载能力。角柱位于司机室前端两侧,内部同样设有加强筋板,与防撞柱之间通过筋板连接。前部腰梁、防撞柱及角柱组成了司机室前端防撞结构,用于抵抗来自司机室前方及侧前方的冲击力,保障司机的生存空间。

前墙与侧墙端部连接,位于防撞结构的前方,用于头罩的安装与定位。前墙与腰梁之间通过两根支撑梁连接,支撑梁上设有多个变形诱导孔。前墙与腰梁、防撞柱之间的空间为变形吸能区域,碰撞发生时可以通过挤压变形吸收碰撞能量。

司机室前端结构见图4所示。

图4 司机室前端结构

2.2.2司机室侧部防撞结构设计

侧墙上部为侧弦梁与腰梁、后墙立柱组焊的三角框架结构,框架结构内部空间用于安装侧窗,并设有加强梁和立柱。腰梁下方设有3个支撑立柱,立柱底部设置纵向斜撑筋板,立柱之间通过筋板加固。三角框架结构与支撑立柱共同构成了侧墙防撞结构,抵抗来自司机室侧方的冲击力。侧墙前端处于司机室的变形吸能区域,骨架用3 mm的筋板代替梁柱结构降低结构强度,同时减轻质量。司机室侧部结构见图5所示。

图5 司机室侧部结构

2.3 排障器结构

排障器通过螺栓安装在动力车前端底架下部,其骨架结构如图6所示。在排障器前端排障板与安装梁之间设有纵向筋板以加强排障器纵向承载能力,同时该区域属于车端变形吸能区域,因此在筋板上布置了多个腰型孔,碰撞发生时用于诱导结构变形吸能。

图6 排障器骨架结构(不含蒙皮结构)

3 车体防撞性能仿真验证结果

3.1 静强度仿真计算结果

通过ANSYS软件对动力车车体防撞结构进行静强度有限元仿真计算,分析结果见表1。

静强度仿真结果表明,160 km动车组动力车车体结构及防撞结构的强度均满足中国铁路总公司标准性技术文件TJ/JW 102—2017要求。

3.2 碰撞仿真计算结果

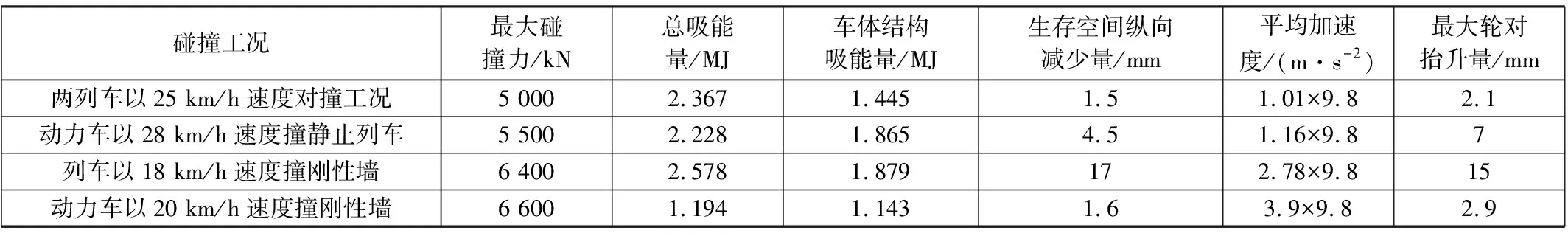

通过LS-DYNA对动力车车体结构进行车体碰撞工况仿真,分析结果见表2所示。

碰撞仿真分析的结果表明, 160 km动车组在TJ/JW 102—2017要求的4个碰撞工况下,生存空间基本保存完整,平均加速度没有超过技术要求(5g),最大轮对抬升量小于轮缘名义高度的75%(21 mm),车体的防碰撞性满足TJ/JW 102—2017要求。

在碰撞仿真过程中,车头端部变形吸能区通过压溃变形吸收了大量能量,同时保护了司机室内部的生存空间不受侵犯,车体端部和司机室结构的防撞性能达到了设计预期的效果。

4 车体防撞结构静强度试验验证结果

2017年株机公司对160 km动车组动力车车体进行了静强度试验,针对TJ/JW 102—2017技术文件中以屈服强度为评判标准的工况进行了试验验证,试验结果表明车体结构强度满足TJ/JW 102—2017要求。具体试验结果见表3。

5 结束语

重点对160 km动车组动力车车体的防撞性设计进行了介绍。160 km动车组动力车在车体端部设计一个变形吸能区,通过车体端部结构的压溃变形吸收碰撞能量,弥补钩缓系统吸能不足的问题。在变形吸能区后方设计司机室防撞柱、角柱及侧墙等防撞结构以抵抗来自不同方向的冲击,提供了一个司机生存空间。仿真分析结果和试验验证结果表明,160 km动车组动力车车体的防撞性满足中国铁路总公司标准性技术文件TJ/JW 102—2017的要求。

表1 车体防撞结构静强度仿真结果

表2 车体碰撞仿真分析结果

表3 车体静强度试验结果

160 km动车组动力车车体的研制是对国内机车车体和动力车车体防撞性技术的一次重大提升,对今后我国车体防撞性技术的发展及探索符合我国国情的车体防撞性技术体系有重大指导意义。