LH514E电动铲运机大臂油缸断轴分析

郑 军,张 雨

(1.攀钢集团矿业公司兴茂公司生产科,四川攀枝花 617000;2.攀钢集团矿业公司攀枝花铁矿尖山生产作业区,四川攀枝花 617025)

0 引言

攀枝花铁矿2011年从露天开采转入地下开采,引进3台山特维克LH514E电动铲运机作为主要出矿设备。该型铲运机额定载重量为14 t。该设备作业效率高,操作方便,非常适合井下作业环境。该设备近期相继发生2起大臂油缸断轴事故,对正常生产造成很大影响。

1 举升机构

举升机构液压系统如图1所示,变量泵(P3211)将液压油输送給液压控制的铲斗主阀(V2201),最大液压油压力为29.5 MPa(295 bar)。铲斗的液压先导压力用比例伺服阀控制,而比例伺服阀由驾驶室内右侧的控制摇杆通过车辆控制和管理(Vehicle Control and Management,VCM) 控 制 。VCM系统处理输入和安全条件,当安全时,VCM控制比例伺服阀打开,让先导压力进入主阀阀芯端,液压油压力经铲斗主阀被导向大臂油缸和铲斗油缸。

图1 举升机构液压系统

2 故障现象及判断

在一次作业中发现大臂油缸回收过程中油缸落到底后自动上升,同时抖动异常剧烈,更换铲斗主阀后故障依旧,拆卸油缸和大臂铰接轴,对油缸单独动作发现一根油缸正常,另一根油缸回收后自动伸出,松开无杆腔油管接头后发现无杆腔无液压油流出但活塞杆仍伸出,由此判断大臂油缸损坏。将油缸解体后发现活塞杆断裂(图2)。

图2 活塞杆断裂

3 强度校核

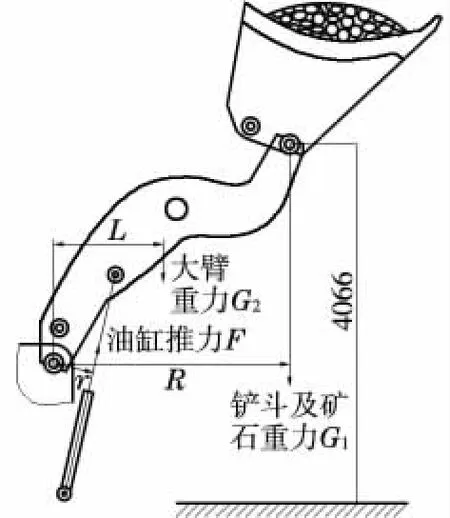

铲运机大臂油缸活塞杆由于工作中承受较大的交变应力,运动频率高,要求活塞杆必须要有足够的强度。大臂油缸受力如图3所示。

图3 大臂油缸受力图

对铲斗位于最高位置时活塞杆强度进行校核,F≤Fk/Sk,其中,F为活塞杆所受轴向力,Fk为活塞杆弯曲失稳临界压缩力,Sk为安全系数,通常 Sk取 3.5~6。

(1)临界压缩力计算。

式中E——活塞杆材料弹性模量

I——活塞杆截面的惯性矩

K——液压缸安装末端系数,两端铰接取K=1

K1——考虑活塞杆材料缺陷和截面不均匀的系数K1=0.85~1,取 K1=1。

LB——油缸最大长度,mm

已知,LB=2242 mm,E=206 GPa,d=90 mm,D=160 mm,惯性矩。

(2)活塞杆受轴向力计算(双油缸)。2×F×r=G1×R+G2×L,其中,G1为铲斗及矿石重量,G2为大臂自重。已知,G1=140 000+39 500=179 500 N,G2=21 000 N,r=400 mm,R=2355 mm,L=1100 mm。经计算,F=557 278 N,Sk=Fk/F=2.33。通过上述分析计算,该油缸设计安全系数低是油缸断轴的主要原因。

4 设备使用及维护注意事项

(1)铲运机作业时动作要求柔和平顺,避免粗暴操作,尽量避免经常将铲斗满载举升到较高位置。同时作业路面要求平整,不能有较大的起伏,否则必然产生冲击负荷,长期作业时一方面会加快铲运机机械结构的早期磨损,另一方面又使液压系统中产生冲击压力,损坏液压元件。

(2)铲运机安装有铲斗限位器及缓冲装置,缓冲装置损坏未及时更换,更换铲斗时未及时对限位器进行调整或调整不当都会影响大臂油缸的使用寿命。