航空发动机加力燃油调节器出口压力波动研究

崔 颖,周振华,吴忠敏

(中国航发贵州红林航空动力控制科技有限公司,贵阳550009)

符号表

A1压差活门作用面积/mm2

A2执行活门作用面积/mm2

A3压差活门型孔过流面积/mm2

A4冷却回油油嘴过流面积/mm2

A5执行活门回油

油嘴过流面积/mm2

Cd流量系数

g 重力加速度/(m/s2)

K1压差活门弹簧刚度/(N/mm)

K2执行活门弹簧刚度/(N/mm)

p0回油压力/MPa

p1计前压力/MPa

p2控制腔压力/MPa

p3执行活门控制腔压力/MPa

Q1通过压差活门型孔的流量/(L/h)

Q2通过冷却回油油嘴的流量/(L/h)

Q3通过执行活门回油油嘴的流量(L/h)

x1压差活门弹簧压缩量/mm

x2执行活门弹簧压缩量/mm

γ 工作介质(燃油)重度/(N/m3)

1 引言

某型加力燃油调节器配装于某型涡扇发动机,其功能为调节并分配供往发动机加力燃烧室的燃油流量,主要由加力燃油计量模块、定压模块、燃油分配模块、过滤模块、加力接通与关断控制模块等组成。该型加力燃油调节器在发动机地面试验中出现了出口压力波动的问题。本文以这一压力波动问题为研究对象,系统地分析了引起燃油调节器出口压力波动的因素,通过一系列仿真、试验等方法找出了关键影响因素,并据此对该型加力燃油调节器进行了优化设计,最终使问题得以解决。其研究成果可为工程实践过程中同类产品的设计研发和工程排故提供借鉴。

2 燃油调节器工作原理与问题描述

2.1 工作原理

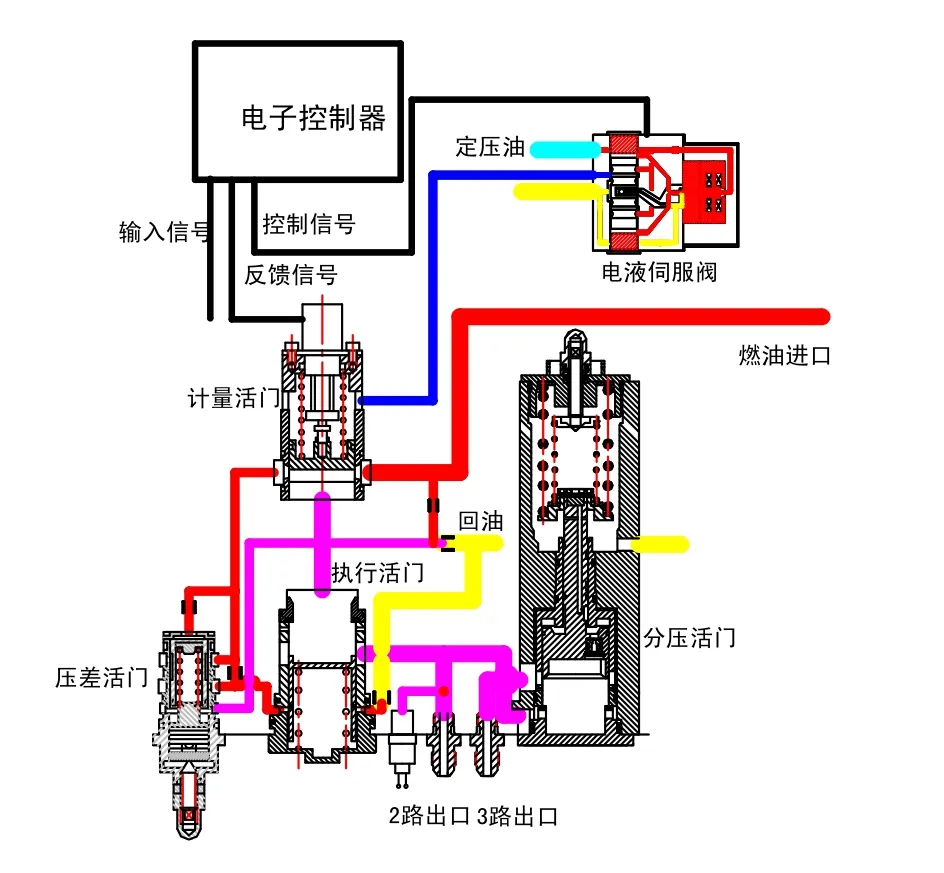

加力燃油调节器计量模块的工作原理如图1所示。压差活门和执行活门配合工作保证计量活门前后压差基本不变,使得通过计量活门的燃油流量仅与计量活门的过流面积有关。工作过程中,电子控制器接收位移传感器反馈信号,并与输入信号作比较,经控制器PI调节后输出控制信号,调节电液伺服阀的流量,进而改变计量活门控制腔压力,使计量活门移动,最终改变计量活门的过流面积实现燃油计量。计量后的燃油经分压活门供往发动机加力燃烧室的各级喷嘴。

图1 加力燃油调节器计量模块工作原理Fig.1 The operating principle of afterburner regulator measurement module

2.2 问题描述

该加力燃油调节器首次配装发动机进行地面试验过程中,当油门杆上推并稳定在95°~102°时,发动机尾喷管处出现火焰震荡。分析试验数据发现,此时加力2路喷嘴前压力为(1.5±0.3)MPa,超出同类型加力燃油调节器波动值。后续5台配装该型加力燃油调节器的发动机仍然存在火焰震荡现象,其加力2路喷嘴前压力波动量均在±20%左右。将配装发动机的加力燃油调节器在半物理模拟试验器及功能试验器上测试,压力波动值与发动机测试值基本一致。由此判断,加力燃油调节器出口压力波动是造成发动机尾喷管处火焰震荡的影响因素。

3 影响因素分析与验证

通过对加力燃油调节器工作原理的分析,得出影响加力燃油调节器出口压力波动的因素有,计量活门位置、计量前后压差和流道设计。

3.1 计量活门位置稳定性分析与验证

影响计量活门位置稳定性的因素,主要有控制器的PI参数、电液伺服阀的流量响应特性、计量活门直径、计量活门惯性、摩擦力等。根据试验数据,该型加力燃油调节器计量位置反馈波动值为±0.002(VS),换算为计量活门型孔开度为0.028 mm,造成的流量波动最大为2 L/min,对应的压力波动为0.01 MPa,符合设计要求。

3.2 计量前后压差稳定性分析与验证

3.2.1 压差模块理论分析

加力燃油系统的压差模块(图2)主要由前置级、放大级和节流嘴组成。前置级部件为压差活门,放大级部件为压差执行活门,节流嘴包括压差活门前油嘴、冷却回油油嘴和执行活门回油油嘴。

图2 压差模块组成Fig.2 Differential pressure module composition

根据牛顿第二定律,压差活门力平衡方程为:

执行活门力平衡方程为:

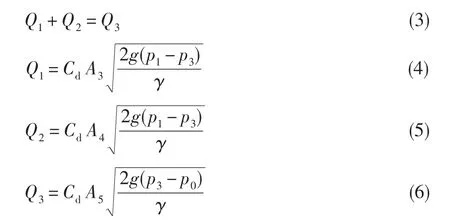

根据流量连续性原理,可得:

式中:Cd与活门的型孔形状、位移、型孔前后压差、液体粘度等因素有关[1],一般取0.60~0.85。

联合式(1)~式(6),可得:

通过上述分析可知,执行活门控制腔压力将直接影响执行活门的移动,进而影响出口压力。因此,压差模块对加力燃油调节器出口压力特性的影响因素主要有:压差活门弹簧刚度,压差活门型孔过流面积(即型孔形状),压差活门燃油作用面积(即压差活门直径),执行活门弹簧刚度,执行活门燃油作用面积(即执行活门直径),冷却回油油嘴过流面积(即冷却回油油嘴直径),执行活门回油油嘴过流面积(即回油油嘴直径)。此外,执行活门型孔、油液的固有特性(弹性模量、密度等)、活门摩擦力、活门质量等均对加力燃油调节器出口压力特性有影响。因油液的固有特性、活门摩擦力、活门质量、活门直径在工程上较难更改优化,本文不对其进行讨论,将重点研究其他影响因素。

3.2.2 压差模块仿真模型的建立

以该型加力燃油调节器为对象,运用AMESim软件建立仿真模型,见图3[2-3]。模型采用AMEsim液压元件库中的元件,按照元件实际结构搭建,并依据元件设计图纸中的几何尺寸确定模型结构参数。这样不仅充分发挥了AMEsim在液压系统建模和流体计算方面的优势,还可解决仿真过程中系统软参数的确定等问题[4]。基本参数设置如表1所示。

3.2.3 压差活门型孔影响分析与验证

压差活门型孔原为4个直径2.00 mm的圆形孔,为改善压差活门的流量增益,将压差活门型孔优化为 4个 2.00 mm(长)×1.00 mm(宽)的矩形孔。分别进行仿真,得到的计量前后压差曲线和计量流量曲线分别如图4、图5所示。可见,改变压差活门型孔形状可以改善计量压力波动问题。

图3 压差模块仿真模型Fig.3 Differential pressure module simulation model

表1 仿真模型基本参数Table 1 Basic parameter setting of simulation model

图4 不同压差活门型孔计量前后的压差曲线Fig.4 Differential pressure curve before and after changing pressure valve holes

图5 不同压差活门型孔的计量流量曲线Fig.5 Metering flow curve of differential pressure valve holes

在试验器上的试验验证表明,将型孔由圆形(调整前)改为矩形(调整后)后,加力出口压力波动最大值由±0.282 MPa下降至±0.185 MPa。

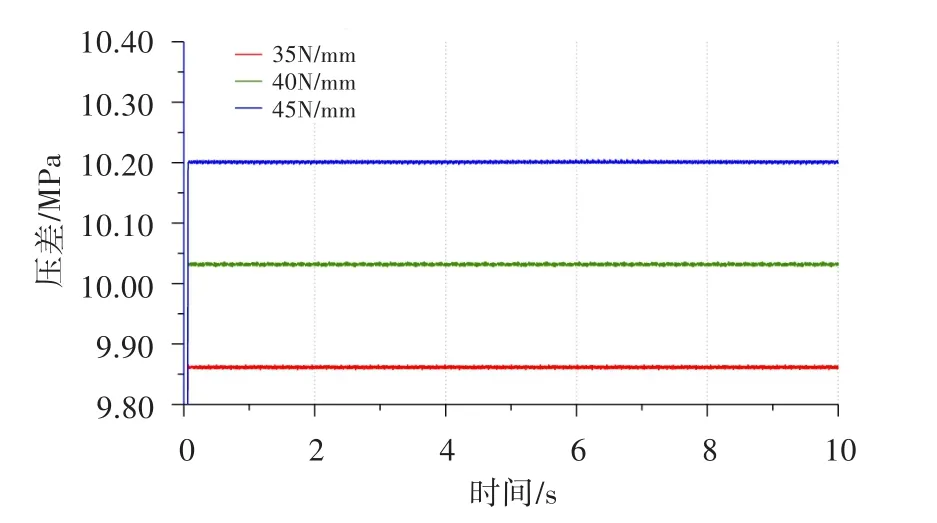

3.2.4 压差活门弹簧刚度影响分析与验证

改变压差活门弹簧刚度(分别为35、40、45 N/mm),通过仿真得到计量前后压差曲线和计量流量曲线,分别如图6、图7所示。可见,改变压差活门弹簧刚度对计量压力波动的影响可以忽略。

图6 不同压差活门弹簧刚度计量前后的压差曲线Fig.6 Differential pressure curve before and after measurement of differential pressure valve spring stiffness

图7 不同压差活门弹簧刚度的计量流量曲线Fig.7 Metering flow curve before and after measurement of differential pressure valve spring stiffness

在试验器上进行了压差活门弹簧刚度分别为40 N/mm(调整前)和35 N/mm(调整后)的试验验证,试验结果也表明,压差活门弹簧刚度的改变对加力出口压力波动的影响基本可以忽略。

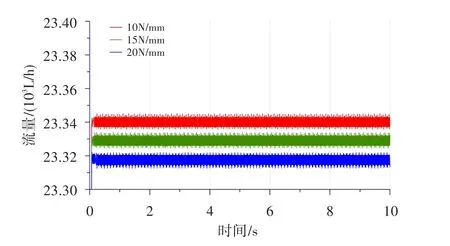

3.2.5 执行活门弹簧刚度影响分析与验证

改变执行活门弹簧刚度(分别为10、15、20 N/mm),通过仿真得到计量前后压差曲线和计量流量曲线,分别如图8、图9所示。可见,改变执行弹簧刚度对计量压力波动的影响可以忽略。在试验器上进行试验验证,结果同样表明执行弹簧刚度对计量压力波动的影响可以忽略。

3.2.6 执行活门型孔影响分析与验证

图8 改变执行活门弹簧刚度计量前后压差曲线Fig.8 Differential pressure curve before and after easurement of changing execution valve spring stiffness

图9 改变执行活门弹簧刚度计量流量曲线Fig.9 Metering flow curve before and after measurement of changing execution valve spring stiffness

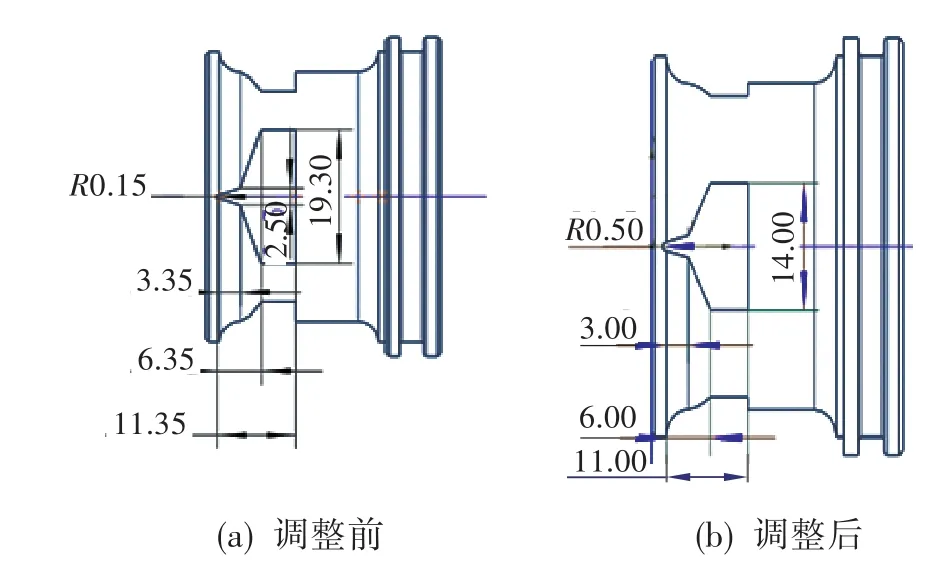

图10 执行活门型孔Fig.10 Execution valve hole

图10为加力燃油调节器执行活门型孔调整前、后的结构示意图。通过仿真得到计量前后压差曲线和计量流量曲线,分别见图11、图12。可见,改变执行活门型孔对计量压力波动有一定抑制作用。

在试验器上进行试验验证,试验结果同样表明,减小执行活门型孔面积,在一定程度上可减小出口压力波动。

3.2.7 执行活门回油油嘴影响分析与验证

改变执行活门回油油嘴直径(分别为0.51、0.81、1.02、1.22 mm),通过仿真得到计量前后压差曲线和计量流量曲线,分别如图13、图14所示。可见,减小执行活门回油油嘴直径可改善计量压力波动。选取1.02 mm(调整前)和0.51 mm(调整后)直径的回油油嘴进行试验验证,试验结果表明,减小执行活门回油油嘴直径可改善出口压力波动。

图11 调整执行活门型孔计量前后压差曲线Fig.11 Differential pressure curve before and after measurement of changing execution valve hole

图12 调整前后执行活门型孔计量流量曲线Fig.12 Metering flow curve of changing execution valve hole

图13 不同执行活门回油油嘴直径计量前后曲线Fig.13 Differential pressure curve before and after measurement of differential execution valve nozzle

3.2.8 冷却回油油嘴影响分析与验证

改变冷却回油油嘴直径(分别为0.20、0.30、0.40、0.50 mm),通过仿真得到计量前后压差曲线和计量流量曲线,分别如图15、图16所示。可见,冷却回油油嘴直径对计量压力的影响可忽略。选取0.39 mm(调整前)和0 mm直径(未开孔,调整后)直径的油嘴进行试验验证,试验结果同样表明,冷却回油油嘴直径对出口压力的影响可忽略。

图15 不同冷却回油油嘴直径计量前后压差曲线Fig.15 Differential pressure curve before and after measurement of differential cooling nozzle

图16 不同冷却回油油嘴直径计量流量曲线Fig.16 Metering flow curve of differential cooling nozzle

3.3 流道影响分析与优化

3.3.1 流道设计原则

流道结构设计不合理,会对液压阀块性能造成很大影响,增大压力损失,造成温升、流体震荡以及噪声等问题[5]。影响流道的结构因素主要有流道孔口倒角、进出口流道偏心距和流道径长比等[6~11]。航空用燃油调节器流道设计应遵循以下原则:

(1)自吸入管路流速应小于等于1 m/s,回油管路流速应小于等于3 m/s(一般为1~3 m/s),供油及伺服管路流速应小于等于15 m/s(一般为3~10 m/s)。

(2) 尽量避免长孔、90°转弯,应保证油路夹角为钝角,减小沿程和局部损失。

(3)主通道、大流速、动态响应要求快的油路,要遵循短、粗、直、转弯处光滑、变径处渐变面积、活门与油路的交接处增容减速等。

(4)通流截面积应不小于流入或流出油路的截面积(通油截面积,最大节流压差不大于0.05 MPa)。

(5)计量活门前后的流通面积应不小于活门型孔面积的4倍。

3.3.2 流道优化

按照上述流道设计原则,对加力燃油调节器流道进行检查,发现主流道转弯出现90°角过渡(图17),主流道流速超过15 m/s(计算流速为20 m/s)。为此,对流道采取以下优化设计措施:将主流道由φ14.00 mm扩大至φ16.00 mm,流速降至15 m/s以下,同时将出口管接头由φ14.00 mm扩大为φ16.00 mm和φ 18.00 mm的变径,并在主流道过渡处增加圆弧过渡。优化后的流道见图18。

图17 流道设计不合理部位Fig.17 Unreasonable part of flow path design

图18 优化后的流道Fig.18 Optimal flow path

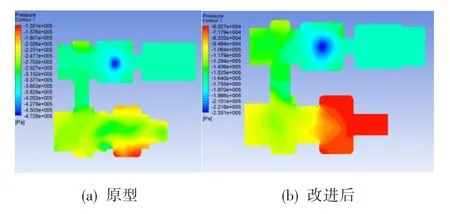

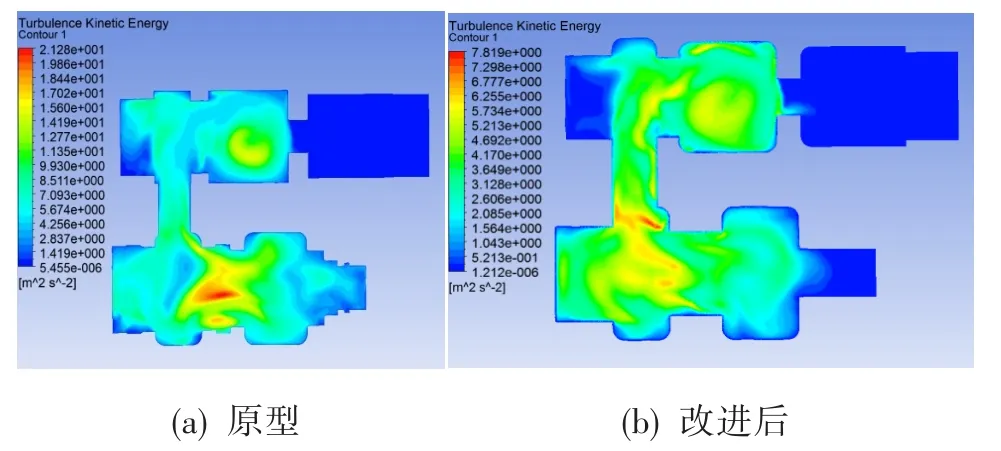

针对优化前后流道进行仿真,分别得到2路出口截面和主流道截面的压力、流速、湍动能云图,如图19~图24所示。表2给出了流道优化前后仿真数据对比。可见,优化后的流道在出口总压不均性、最大湍动能、总压恢复系数、进出口压力损失等指标上均优于原型。

图19 2路出口截面压力云图Fig.19 Pressure cloud of 2-way exit section

图20 2路出口截面流速云图Fig.20 Flow rate cloud of 2-way exit section

图21 2路出口截面湍动能云图Fig.21 Turbulent energy cloud of 2-way exit section

图22 主流道截面压力云图Fig.22 Pressure cloud of mainstream section

图23 主流道截面流速云图Fig.23 Flow rate cloud of mainstream section

图24 主流道截面湍动能云图Fig.24 Turbulent energy cloud of mainstream section

表2 流道仿真结果对比Table 2 Comparison of flow pathsimulation results

4 改进设计与试验验证

根据上述研究,综合考虑各影响因素,采取如下改进设计措施:

(1)根据流道仿真分析结果,对直角连接处采取圆滑过渡,出口管接头由φ14.00 mm的通径改为φ16.00 mm过渡至φ18.00 mm的变径。

(2)根据发动机实际,减小执行活门型孔;压差活门型孔由4个φ2.00 mm圆孔调整为带尖角的4个2.00 mm×1.00 mm矩形孔,优化压差活门动态响应。

(3)根据压力波动调试情况,适应性减小执行活门弹簧腔放油油嘴直径为0.39 mm。

在发动机上对改进后的加力燃油调节器进行试验验证。试验过程中,出口压力波动约为±0.09 MPa,满足不超过±0.16 MPa的系统要求;发动机尾喷管处火焰无闪烁,改进措施有效。

5 结论

(1)改变压差活门形状、减小执行活门型孔、减小执行活门回油油嘴、降低介质流速、改进流道结构等措施,可有效解决加力燃油调节器出口压力波动问题。

(2)加力燃油调节器设计建议:在加力燃油调节器正向自主研发过程中,应在设计初期对工况内的系统匹配问题进行全面分析;在系统空间布局分配时,为流道布局预留足够的空间,充分考虑流道设计的工程可行性;流道设计应严格遵守设计准则。