铝酸钠溶液精制过程中助滤剂的研究

韩 威,梁 艳

(龙口东海氧化铝有限公司,山东 龙口 265713)

在拜耳法生产氧化铝的工艺中,最终氧化铝产品中杂质SiO2的主要来源之一就是控制过滤后进入铝酸钠精液中的硅,为了保证产品中的SiO2含量不超标,既要控制铝酸钠溶液的硅量指数,还要尽可能的脱除精制过程中的固体浮游物。目前国内氧化铝厂通常采用铝酸钠溶液与石灰乳反应后生成的固体颗粒作为助滤剂,加入到溶液中能够很好地脱除浮游物,同时提高立式叶滤机的过滤效率和产能。

1 助滤剂的工作原理

在使用立式叶滤机进行铝酸钠溶液精制过程中,由于溶液中存在残留的絮凝剂会吸附在叶滤机滤布上,从而使叶滤机的运行压力升高,效率下降;同时细小的固体颗粒会穿过或堵塞滤布的空隙,造成铝酸钠精液浮游物升高、过滤效果差,进而会影响氧化铝产品的质量。

为了保证叶滤机的过滤性能,产出符合后续工艺要求的铝酸钠精液。国内外氧化铝厂普遍采用的是在粗液精制的过程中添加助滤剂,方法为向铝酸钠溶液与石灰乳反应制备[1],生成具有助滤效果的水和铝酸三钙,其主要的的化学反应如下:

3CaO+2NaAlO2+7H2O=3CaO·Al2O3·6H2O+2NaOH

3Ca(OH)2+2NaAlO2+4H2O=3CaO·Al2O3·6H2O+2NaOH

以上化学反应是可逆的,如果反应条件发生改变,铝酸三钙晶体结构,颗粒大小及其他性质都会发生变化。反应生成物中的水和铝酸三钙(3CaO·Al2O3·6H2O)是一种多孔、疏松的固体颗粒,吸附在叶滤机的滤布上既可以改善滤饼的疏松程度,减少过滤过程中的阻力,同时在卸泥的过程中,滤饼的脱落也比较容易,最终能提高叶滤机的生产能力。

2 过滤的机理

铝酸钠溶液粗液的精滤过程中,滤饼的形成是由赤泥沉降槽溢流粗液中少量的固体颗粒浮游物在液体流动的作用下吸附在叶滤机的滤布表面形成的一层泥层[2];生成的滤饼在一定压力的作用可以进行压缩,过滤时间与过滤面积、过滤压力等因素的关系用经验公式表示如下:

其中:t:过滤时间,s;V:滤液体积,m3;μ:滤液粘度,Pa·s;W:单位体积滤液中滤饼的质量,kg/m3;ΔP:过滤压力,Pa;A:过滤面积,m2;Rs:滤液阻力,1/m ;Rc:滤饼阻力,m/kg。

3 制备助滤剂的影响因素

助滤剂的制备过程中,由于反应的复杂性,影响因素的多样性,在通过长期的实验和氧化铝工厂的生产经验及生产数据的积累分析,得出影响助滤剂制备的主要因素有以下几个方面。

3.1 石灰的质量

在铝酸钠溶液和石灰乳反应制备助滤剂前,良好的石灰乳是制备的必要条件。大多数氧化铝厂都是通过采购石灰在工厂内部进行石灰消化制备石灰乳,其中原材料石灰的质量就显得至关重要。石灰的质量在很大程度上取决于石灰石的化学成分和石灰石煅烧的条件,其中煅烧过程中窑炉温度、反应停留时间以及窑炉内二氧化碳的含量等因素都将影响石灰的质量。通常来说,活性越强的石灰比表面积越大,更加有利于生成效果好的助滤剂。

3.2 石灰乳的制备

生产上通常使用回转化灰机中进行石灰乳的制备,通过向化灰机中添加热水对石灰即CaO进行乳化,通常需要CaOf含量在180g/L左右。根据生产的经验,石灰消化温度对助滤剂组成至关重要,直接影响助滤剂的粒度。当石灰消化的温度超过70℃时,就会导致助滤剂的固体颗粒的尺寸变小,从而降低过滤的效率。

根据相关热力学及强化化学反应的知识,石灰乳的制备条件为:消化温度不高于75℃;石灰乳化反应时间需要5-10分钟,且伴随不停地搅拌;固体浓度保持在100-150 g/L之间,在相同的消化温度下,过量的水用于消化会导致更小的颗粒;含有500mg/l以上硫酸盐或亚硫酸盐的水不适宜用于石灰消化。

3.3 助滤剂的制备

助滤剂晶体吸附在滤布上形成了具有高孔隙率的滤层;晶体的形状和粒度分布共同决定了过滤速度。由于生成助滤剂的反应为可逆反应,且反应过程中有众多因素的影响,现逐一分析制备条件对助滤剂助滤效果的影响。

(1)CaO/Al2O3的配比对助滤剂的影响.由于3CaO+2NaAlO 2+7H2O=3CaO·Al2O3·6H2O+2NaOH为可逆反应,根据助滤剂的化学分子式3CaO·Al2O3·6H2O判断,当CaO/Al2O3的配比在3左右时,生产的主要产物为水和铝酸三钙;同时通过多次实验得以验证,当CaO/Al2O3的配比在2~3之间时,助滤剂的助滤效果最佳。

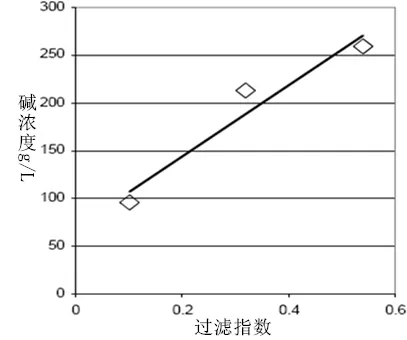

(2)碱浓度对助滤剂的影响.据相关资料,苛化反应在较低的碱浓度下易于发生。本次碱度实验,是在控制反应时间、温度及CaO/Al2O3的配比不变的情况下进行。图1显示出过滤指数随着碱浓度的增加而提高。同时该实验也表现出粒度与和过滤指数之间的关系,当碱浓度升高时,则中值粒径提高。在铝酸钠溶液和石灰乳的反应过程中,铝酸三钙更易于在较高的碱浓度现生成,同时粒度也有所增大。

图1 过滤指数与碱浓度的关系

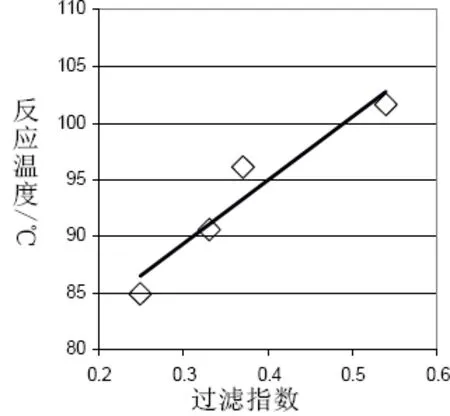

(3)温度对助滤剂的影响.反应温度是化学反应的重要影响因素,在生产较低阻力的助滤剂的反应中也不例外。在较高的温度下,根据热力学相关知识,碳酸盐更加容易转化为过滤效果好的铝酸三钙,这提高了过滤效率[3]。通过大量的数据总结积累,要产生高度结晶的助滤剂,至少需要达到95℃(图2)。助滤剂的粒度随温度的升高而增大。助滤剂粒径较小可能是由于石灰消化温度较高,或铝酸三钙颗粒生长不足所致;颗粒越粗的助滤剂过滤速度越快,一些细小的颗粒会对过滤速度产生负面影响。

图2 过滤指数与反应温度的关系

(4)反应时间的影响.往石灰乳槽按一定比列添加粗液或者精液,并停留存放一段时间,使反应能够充分的进行有助于提高叶滤机的产能。碳酸盐铝完全转化为化学稳定的铝酸三钙至少需要2小时。综合以上因素,助滤剂的制备需要在单独的反应槽中进行,保证反应的时间不低于2小时,以便铝酸三钙能够更好的成型,反应温度不低于95℃,同时当反应槽中的固体含量在20~50g/L时,助滤的效果最佳。

4 助滤剂的脱硅作用

石灰乳与铝酸钠溶液反应主要是生成助滤剂,但石灰乳还有其附加脱硅的作用,提高铝酸钠精液的硅量指数,因为石灰乳和铝酸钠溶液中的铝硅酸钠反应生成水化石榴石,其作为助滤剂的一部分,最终作为卸泥滤饼送往沉降赤泥系统而排出,在一定程度上降低了铝酸钠溶液中的SiO含量。从而降低了在分解工艺中硅的析出,减少最终氧化铝产品的杂质硅含量,提高氧化铝的质量。

5 结语

本文主要分析了在氧化铝生产的粗液精制过程中,添加助滤剂来提升立式叶滤机的过滤效率,提高产能;分析石灰乳与铝酸钠溶液的反应生成助滤剂的原理,以及在制备助滤剂中石灰的质量、石灰乳的制备及助滤剂制备过程中的各项影响因素,根据实验分析和生产数据积累,得出石灰乳制备及助滤剂制备的条件,制成粒度最优,过滤效果最好的助滤剂。保证过滤效果,提高过滤效率,同时可以降低铝酸钠溶液中硅的含量,为氧化铝的产品质量提供保证。