紫薯醋酿造工艺优化

范振宇,程浩华,樊迎,王如福*

(1.山西农业大学 食品科学与工程学院,山西 晋中 030801; 2.山西农业大学 园艺学院,山西 晋中 030801)

紫薯(Solanumtuberdsm)是一种旋花科草本植物,肉质呈现紫色或深紫色。紫薯因含有花色苷、多糖、黄酮类、硒元素、绿原酸、异绿原酸等功能性成分,故有抗氧化、抗瘤、抗癌、调节肠道微生态、降血糖、降血脂及保肝等生理保健功能[1-3]。目前,我国对紫薯产品的开发主要在饮料、全粉、糕点等传统加工方面[4,5],而对其深加工产品的研发还略显薄弱。

食醋含有丰富的有机酸、维生素、矿物质、碱土金属元素、氨基酸等营养成分和川穹嗪等功能活性成分,赋予了食醋绝佳的调味作用和抗菌、抗氧化、抗糖尿病、抗癌、抗肿瘤、降胆固醇、抗高血压等功能特性[6-9]。近年来,多种果蔬醋及其醋饮料制品异军突起,在颜色和口感等方面均为陈醋市场注入了新鲜的血液。紫薯颜色独特,碳水化合物含量较高,不失为酿醋的理想原料。

本文以紫薯为原料,经酒化发酵、醋化发酵酿造形成紫薯醋,在单因素试验的基础上采用响应面法对酿造工艺进行优化,以对紫薯深加工和紫薯醋的工业化生产提供依据。

1 材料与方法

1.1 材料、试剂与设备

1.1.1 材料与试剂

紫薯:新鲜紫薯,市售(京薯6号);耐高温α-淀粉酶(食品级):沧州夏盛酶生物技术有限公司;糖化酶(食品级):湖南鸿鹰生物科技有限公司;乙醇(食品级):郑州亿邦实业有限公司;酿酒酵母(Y63)、巴氏醋杆菌(A3-7):山西农业大学山西老陈醋研究中心。

1.1.2 试验设备

THZ-82水浴恒温振荡器 常州润华电器有限公司;SW-CJ-2FD双人单面净化工作台 苏州净化设备有限公司;LS-35LJ立式压力蒸汽灭菌锅 江阴滨江医疗设备有限公司;ZQPI-200立体式全温振荡培养箱 天津市莱玻特瑞仪器设备有限公司;WZ-108手持式折射测糖仪 北京万成北增精密仪器有限公司;DS-1型组织捣碎机 上海昂尼仪器仪表有限公司;STARER3100 pH仪 奥豪斯仪器有限公司;DZTW电子调温电热套 天津工兴试验室仪器有限公司。

1.2 试验方法

1.2.1 工艺流程及操作要点[10-13]

新鲜紫薯→清洗→去皮→切丁→蒸煮→打浆、调浆→液化→糖化→灭酶→紫薯液→调节糖浓度→酒化→醋化→澄清→过滤→灭菌→紫薯醋。

紫薯浆的制备:将新鲜紫薯清洗干净、去皮后用刀切成紫薯丁,放置到蒸锅内蒸煮30 min后,按照1∶3的料液比加水打浆,得到紫薯浆。

紫薯浆的液化、糖化:将调好的紫薯浆放置在65 ℃恒温水浴中,按照0.06 g/dL添加α-淀粉酶,恒温水浴15 min,再按照0.1 g/dL加入糖化酶,恒温水浴60 min,液化和糖化完成后,将紫薯浆放置于90~95 ℃条件下灭酶,30 min后取出,冷却,备用。

菌种活化及扩培:将菌株Y63、A3-7活化、扩培后调整菌液浓度为106~107cfu/mL。

接种、发酵:将紫薯浆冷却至约30 ℃时,接入酵母菌进行酒化发酵,酒化前3天有氧发酵,每天搅拌酒醪,3天后封口进行无氧发酵。酒化结束后,加入醋酸菌进行醋化发酵。

1.2.2 酒化发酵单因素试验

选取pH(5.5,6.0,6.5,7.0,7.5)、发酵温度(24,26,28,30,32 ℃)、酵母菌添加量(0.1%、0.15%、0.2%、0.25%、0.3%)进行单因素试验,考察这3个因素对酒醪酒精度的影响。

1.2.3 酒化发酵响应面试验

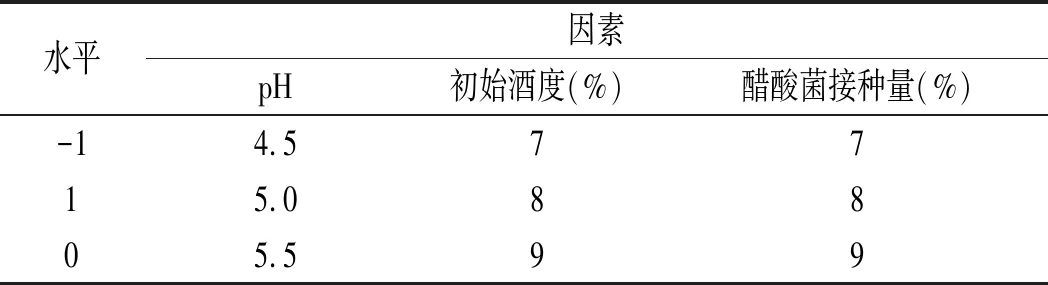

根据单因素试验结果,以酒精度为评价指标进行响应面试验,优化酒化发酵的发酵条件。响应面试验因素与水平见表1。

表1 Box-Behnken试验设计因素与水平Table 1 Factors and levels of Box-Behnken experiment design

1.2.4 醋化发酵单因素试验

选取pH(4.0,4.5,5.0,5.5,6.0)、初始酒度(6%、7%、8%、9%、10%)、醋酸菌添加量(6%、7%、8%、9%、10%)进行单因素试验,考察这3个因素对紫薯醋总酸的影响。

1.2.5 醋化发酵响应面试验

根据单因素试验结果,以总酸作为评价指标进行响应面试验,优化醋化发酵的发酵条件。响应面试验因素与水平见表2。

表2 Box-Behnken试验设计因素与水平Table 2 Factors and levels of Box-Behnken experiment design

1.2.6 测定方法

pH 值的测定:将酸度计直接插入待测样品中,做3次平行试验,取平均值,即为该样品的pH值。

酒化发酵结束后测定酒精度,酒精度采用蒸馏法进行测定[14]。

醋化发酵结束时测定总酸[15]。

2 结果与分析

2.1 酒化发酵单因素试验

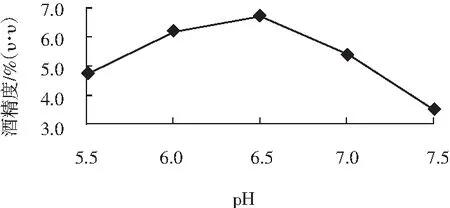

2.1.1 酒化发酵pH的确定

图1 酒化阶段发酵pH值对酒精度的影响Fig.1 Effect of pH values on alcohol degree in alcoholization stage

酵母菌一般在pH 3.0~7.5的条件下生长,因pH值的不同,使得酵母菌对营养物质的吸收能力、细胞中的酶促反应速率和其本体的代谢能力发生改变,故而其生成酒精的能力也将改变。由图1可知,当pH值小于6.5时,伴随着pH值的增加,发酵液中的酒精度也在不停地增加;当pH值达到6.5时,酒精度达到了最大值6.7%;随着pH值的持续增大,酒精度的变化趋势逐渐减小。这是因为当酵母菌过量增加时会消耗掉紫薯液中的营养成分用于自身的繁殖,因而用于转化酒精的糖就会减少。由此可知,酵母菌在酒化阶段发酵产酒的最佳pH值为6.5。

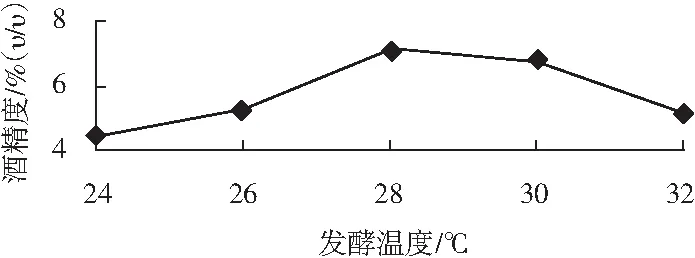

2.1.2 酒化发酵温度的确定

由图2可知,起初随着温度的升高,发酵液中酵母菌活力逐渐增大,酒精度会随之升高;当温度处于28 ℃时,酒精度最高,为7.1%;当温度超过28 ℃时,酒精度随着温度的升高而降低。这是因为酵母菌生长代谢需要一个适合的温度范围,当温度过高时,虽然酵母菌生长较为迅速,发酵速度会越发增快,但与此同时衰老速度也会加快,对外表现为发酵液的最终酒精度下降,故发酵温度选择在28 ℃最为适宜。

图2 酒化阶段温度对酒精度的影响Fig.2 Effect of temperatures on alcohol degree in alcoholization stage

2.1.3 酒化发酵酵母菌添加量的确定

图3 酒化阶段酵母菌添加量对酒精度的影响Fig.3 Effect of yeast additive amount on alcohol degree in alcoholization stage

当酵母菌处于缺氧条件下时,会将糖分解为酒精和二氧化碳,在相同的条件下,酵母添加量越高,成长繁殖的酵母菌就会越多,酒精的生成速率也就越快。由图3可知,当酵母菌添加量小于0.2%时,随着酵母菌添加量的增加,最终所产生的酒精度不断增加;当酵母菌添加量为0.2%时,所产生的酒精度最高,为6.3%;随着酵母菌添加量的持续增加,大于峰值后,因其受到了底物浓度的限制,所产生的酒精度会逐步减少。综合考虑,酵母菌添加量处于0.2%时最为合适。

2.2 酒化发酵响应面试验

2.2.1 响应面试验设计及结果

在单因素试验分析的基础上,根据中心组合试验设计原理,设计三因素三水平的响应面分析试验,见表3。

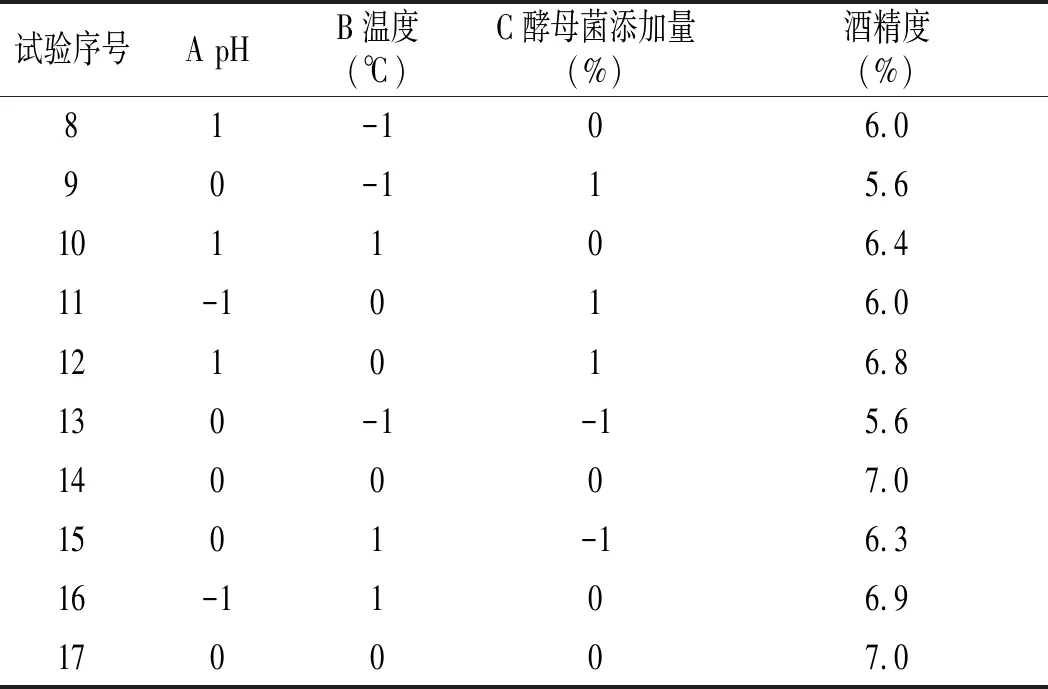

表3 响应面试验方案与结果Table 3 Experimental scheme and results of response surface

续 表

使用软件以pH、温度和酵母菌添加量为响应变量,同时以酒精度为指标值(响应值),对表3的数据进行分析处理,得到表4回归方程的方差分析表。利用该软件进行二次多项式拟合(非线性),可以得到以下预测模型:

Y=7.08+0.088A+0.44B+0.025C-0.30AB+0.28AC+0.025BC-0.26A2-0.67B2-0.44C2。

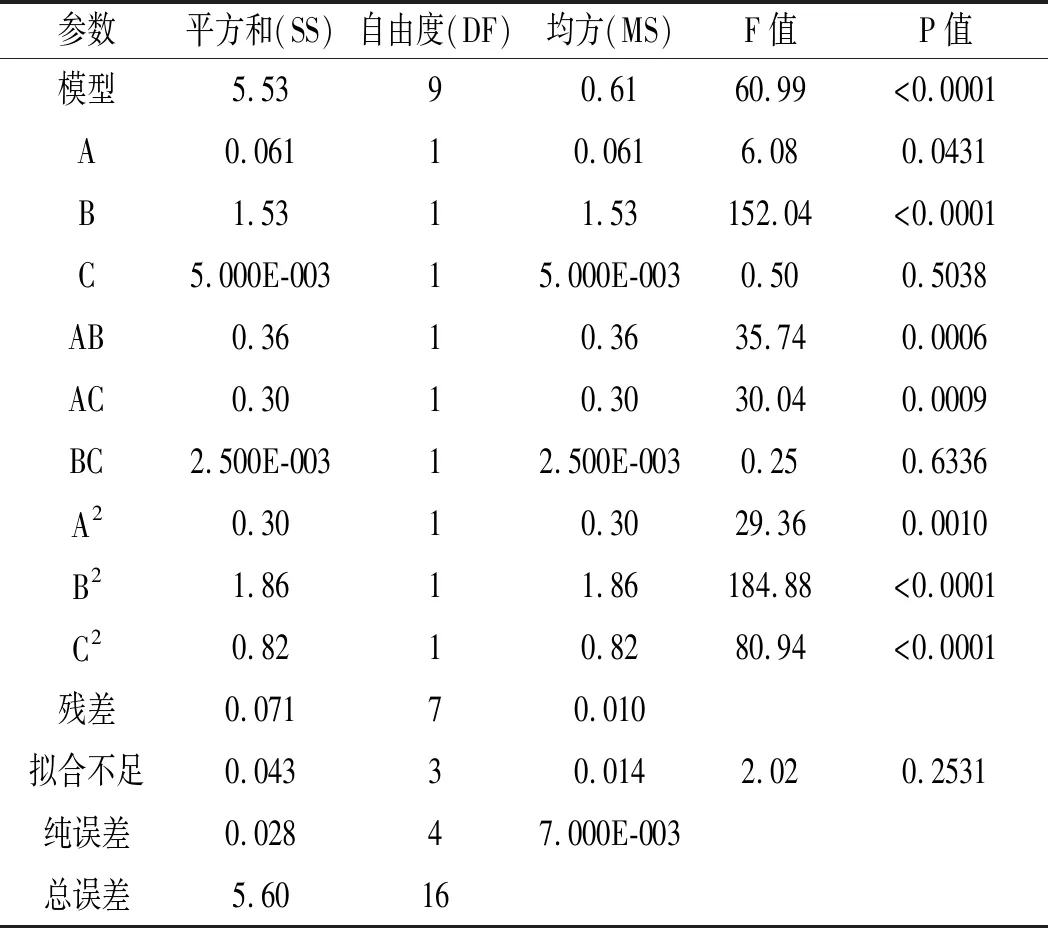

表4 回归模型的显著性检验和方差分析Table 4 Significance test and variance analysis of regression model

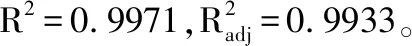

根据回归方差分析显著性检验,该模型为回归显著型,即P<0.0001,且失拟项不显著,为0.2531。说明该模型与实际试验有很好的拟合性,自变量与指标值之间的线性关系显著,可以用于紫薯醋酒化工艺实验的预测。

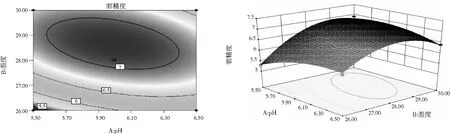

2.2.2 各因素及其交互作用对酒精度的影响

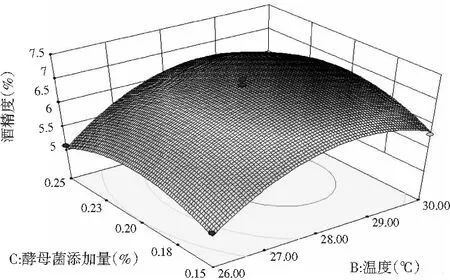

基于回归模型方差分析,用软件做出的pH(A)、温度(B)和酵母菌添加量(C)对酒精度影响的等高线及三维图见图4。等高线的形状呈圆形或者椭圆形反映交互效应的强弱程度,若为圆形,则交互作用不显著;若为椭圆形,则交互作用显著。

图4 各因素交互作用对酒精度影响的响应面图和等高线图Fig.4 The response surface and contour lines of the influence of the interaction of various factors on alcohol degree

利用Design Expert软件对二次回归模型进行分析,绘制响应面分析图,图4等高线和响应面图中,每个立体图代表AB、AC、BC两个独立变量之间的交互作用。由图4可知,AB(pH和温度)、AC(pH和酵母菌添加量)的交互作用均显著,BC(温度和酵母菌添加量)的交互作用不显著。

由响应面软件分析所得到的酒化发酵的最优条件为:pH 6,温度28.66 ℃,酵母菌添加量0.2%。在此条件下得到预测酒精度为7.15259%。

根据实际实验情况,将以上最优条件调整为:pH 6,温度29 ℃,酵母菌添加量0.2%。在此条件下进行实验测出的酒精度为7.1%。此结果与理论预测值很接近。因此,利用该响应面法所得到的优化条件准确可靠,具有实际应用价值。

2.3 醋化发酵单因素试验

2.3.1 醋化发酵中pH 的确定

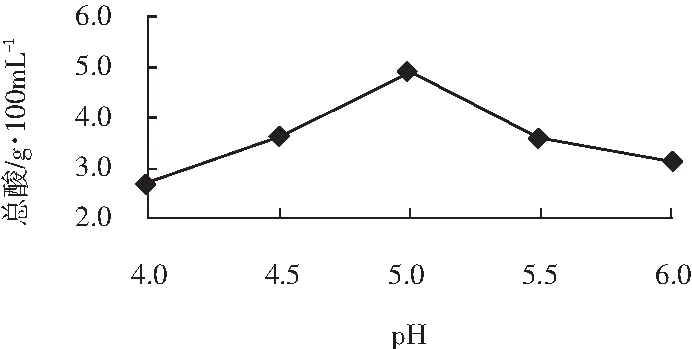

图5 醋化阶段pH对酸度的影响Fig.5 Effect of pH values on acidity in acetification stage

由图5可知,在pH值<5时,随着初始pH的升高,醋酸菌的产酸量也逐渐上升;当pH值达到5时,醋酸菌处于最高效的环境,总酸达到峰值4.9 g/dL;在pH超过5逐渐增大后,总酸呈下降状态,故pH 5为醋酸菌的最适pH。

2.3.2 醋化发酵初始酒度的确定

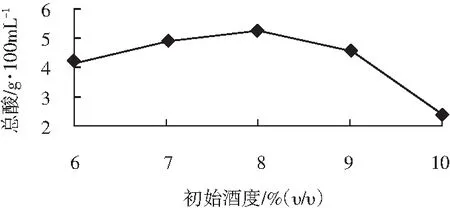

图6 醋化阶段初始酒度对酸度的影响Fig.6 Effect of initial alcohol content on acidity in acetification stage

由图6可知,初始酒精度在7%~9%范围时,醋酸菌的产酸量处在较高水平。在一定的初始酒精度范围内(酒精度小于8%),随着酒精度升高,其总酸会相应增加。酒精度过高或过低对醋化的影响都十分显著。当酒精度为8%时,总酸量最大,达到了5.3 g/dL。当酒精度大于8%后,醋酸菌产酸量急剧下降,这是由于醋酸菌的生长需要足够的能量来维持,而乙醇为醋酸菌提供碳源的主要物质,如果酒精度过低,不能够满足醋酸菌对碳源的需要,从而抑制了醋酸菌的繁殖和生长,导致产酸量减少;当酒精度过高时,对醋酸菌也会有抑制作用,降低产酸量。综合来看,选择初始酒精度8%最为合适。

2.3.3 醋化发酵醋酸菌接种量的确定

图7 醋化阶段醋酸菌接种量对酸度的影响Fig.7 Effect of inoculation amount of acetic acid bacteria on acidity in acetification stage

由图7可知,醋酸菌接种量小于8%时,醋酸菌的产酸量会随着醋酸菌接种量的增加而增加;当醋酸菌接种量等于8%时,总酸达到最大值5.6 g/dL;醋酸菌接种量大于8%时,产酸量也会逐渐减少。醋酸菌接种量过高或者过低都不利于醋化发酵,如果接种量过低,就没有足够的醋酸菌产酸;如果接种量过高,又会导致醋酸菌利用乙醇生长繁殖产生水和二氧化碳,不但副产物会增加,也会导致醋酸菌相继老化,降低产酸效率。综合来看,醋酸菌的接种量在8%时最合适。

2.4 醋化发酵响应面试验

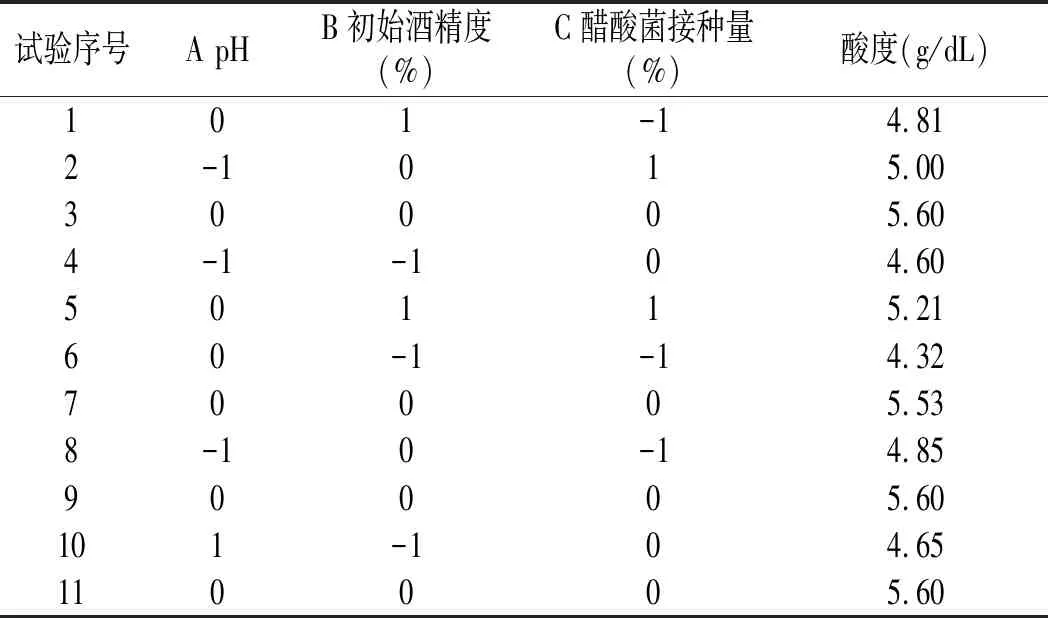

2.4.1 响应面试验设计及结果

在单因素试验分析的基础上,根据中心组合试验设计原理,设计三因素三水平的响应面分析试验,见表5。

表5 响应面试验方案与结果Table 5 Experimental scheme and results of response surface

续 表

使用软件以pH、初始酒精度和醋酸菌接种量为响应变量,同时以总酸为指标值(响应值),对表5的数据进行分析处理,得到表6回归方程的方差分析表。利用该软件进行二次多项式拟合(非线性),可以得到以下预测模型:

Y=5.58+0.081A+0.25B+0.20C+0.037AB+0.13AC+0.013BC-0.22A2-0.50B2-0.33C2。

表6 回归模型的显著性检验和方差分析Table 6 Significance test and variance analysis of regression model

根据回归方差分析显著性检验,该模型为回归显著型,即P<0.0001,且失拟项不显著,为0.3082。说明该模型与实际试验有很好的拟合性,自变量与指标值之间的线性关系显著,可以用于紫薯醋醋化工艺实验的预测。

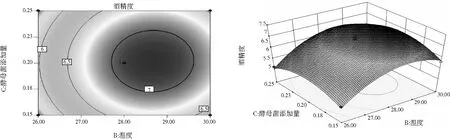

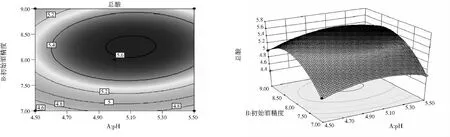

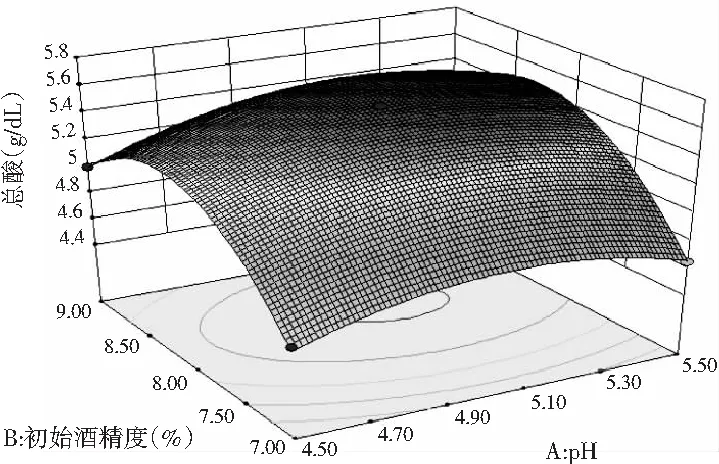

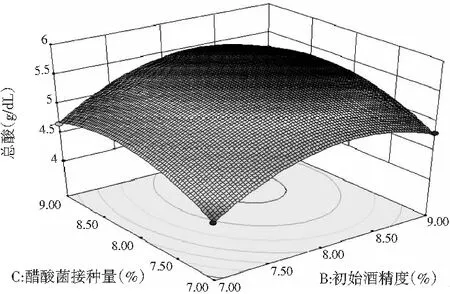

2.4.2 各因素及其交互作用对总酸的影响

基于回归模型方差分析,用软件做出的pH(A)、初始酒精度(B)和醋酸菌接种量(C)对总酸影响的等高线及三维图见图8。等高线的形状呈圆形或者椭圆形反映交互效应的强弱程度,若为圆形,则交互作用不显著;若为椭圆形,则交互作用显著。

图8 各因素交互作用对酒精度影响的响应面图和等高线图Fig.8 The response surface and contour lines of the influence of the interaction of various factors on acidity

利用Design Expert软件对二次回归模型进行分析,绘制响应面分析图,由图8可知,每个立体图代表AB、AC、BC两个独立变量之间的交互作用,AB(pH和初始酒精度)、AC(pH和醋酸菌接种量)的交互作用显著,BC(初始酒精度和醋酸菌接种量)的交互作用不显著。

由响应面软件分析所得到的醋化发酵的最优条件为:pH 5.16,初始酒精度8.27%,醋酸菌接种量8.37%。在此条件下得到预测总酸为5.566415 g/dL。

根据实际实验情况,将以上最优条件调整为:pH 5,初始酒精度8%,醋酸菌接种量8%。在此条件下进行实验测得总酸为5.5 g/dL,此结果与理论预测值很接近。因此,利用该响应面法所得到的优化条件准确可靠,具有实际应用价值。

3 结论

在单因素试验基础上,利用响应面试验对紫薯醋的酒化发酵、醋化发酵工艺进行优化,得到酒化发酵的最优发酵工艺:pH为6,温度为29 ℃,酵母菌添加量为0.2%,在该发酵工艺条件下测得酒化阶段结束后紫薯酒的酒精度为7.1%。醋化发酵的最优发酵工艺:pH为5,初始酒度为8%,醋酸菌接种量为8%,在该发酵工艺条件下测得醋化阶段结束后紫薯醋的酸度为5.5 g/dL。本研究结果可为紫薯醋酿造工艺提供理论参考依据,促进紫薯资源的综合开发利用。