中长桩码头在胶结砂地质条件下的桩基内力和位移模拟分析

李春阳,周鑫强,陈木灿

(中交第四航务工程勘察设计院有限公司,广州 510230)

高桩码头结构广泛应用于港口工程,其桩基设计计算是整个设计的核心,其中对于弹性长桩的计算方法比较成熟,常用的方法有嵌固点法,m法和P-Y曲线法等。而对于非弹性长桩的计算案例较少,目前相关研究较少,仅在少量码头结构中有所应用[1]。码头结构设计规范[2]规定承受水平力或力矩作用的中长桩或刚性桩,应对桩身结构和变位进行必要的验算,但未给出进一步计算方法建议。目前对受水平力作用的非弹性长桩研究也多集中于单桩[3],而对采用中长桩或刚性桩的群桩结构的水平承载能力研究较少。设计者多避免采用非弹性长桩方案,在一定程度上限制了高桩码头在一些复杂地质条件下的应用。近年来随着数值模拟技术的发展,大量考虑桩-土耦合的数值模拟在实际工程中得以应用并与实测数据验证,准确性不断提高[4-6]。曾庆敦和杨迟[6]对比了采用土弹簧的m法和考虑土体弹塑性特性的桩-土耦合法,认为桩土-耦合法计算结果更合理。由于受水平力作用的桩,桩-土作用复杂多变,数值计算方法可以考虑较为复杂的情况,因而可以较准确的模拟桩-土相互作用,但其难点是获取准确的岩土物理力学参数。特别是对于胶结土层等特殊地质条件,在钻探取样过程中会对土样造成严重扰动,因而难以通过室内试验取得准确的岩土力学参数。而桩基设计是高桩码头结构设计过程中的核心,若计算参数和方法的不准确,会导致码头结构设计的不合理,如使用期出现影响使用的变形、甚至结构破坏失稳。本文通过现场试桩、静载试验、高应变检测等资料,来率定岩土物理力学参数。采用PLAXIS-3D岩土有限元软件,考虑土体的非线性变形及桩-土耦合,针对由于特殊地质条件限制,而部分桩基需要采用中长桩方案的码头结构,建立三维有限元模型进行了数值模拟,并与采用全弹性长桩的方案进行对比分析。

1 工程概况

某码头结构采用高桩方案,断面图如图1所示。每排架6根钢管桩,桩径1 m、壁厚18 mm,上部结构为高桩梁板式结构,排架间距9.5 m,码头面宽25 m。

图1 码头断面图Fig.1 Typical section of wharf

根据该工程地质勘查报告[7]揭示,工程海域地质土层表层为砂混贝壳(局部为淤泥~淤泥质土)土层;中部为厚度8.2~13.4 m砂混粘性土胶结层或胶结砂层,标贯击数一般为36~100击,胶结程度不均匀,强胶结区域非常坚硬,多呈半成岩状,标贯击数超过100击;底部基岩为坚硬的花岗闪长岩。沉桩贯入含粘性土中砂土层,主要由中粗、砾砂与粘性土胶结而成,含铁质、钙质,砂成分为石英,颗粒级配良好,含多量粘粒,固结程度高,土层坚硬,部分地段胶结好,呈半成岩状。经现场试桩,桩基入土深度较浅,桩基水平地基抗力无量纲系数m值为80 000。根据码头结构设计规范[2],考虑0.625的群桩折减系数,则桩的刚度相对特征值T=1.73 m。弹性长桩应当满足的条件为入土深度Lt>4T=6.92 m,刚性桩Lt<2.5T=4.33 m,入土深度在两者之间的为中长桩。经分析地质条件,码头前沿港池开挖后,覆盖层减少,按试桩结果推断,码头结构前沿第一排桩基入土深度在6~8 m,不能完全满足弹性长桩的要求。若仍要求满足弹性长桩条件,则需要调整施工工艺,改为桩内冲孔复打或钢管灌注组合桩方案,施工工期势必延长,造价大大增加。因此,本文通过岩土有限元软件分别对中长桩方案和弹性长桩方案进行建模分析,作为方案决策的依据。

2 有限元计算模型

本次计算采用PLAXIS 3D 岩土有限元软件,PLAXIS 3D程序是由荷兰PLAXIS B.V.公司推出的一系列功能强大的通用三维岩土有限元计算软件。基于连续介质力学框架范畴内的土体静态变形基本方程,并且加入小变形的假设,确保方程能够参照未变形的初始几何条件建立,依照有限单元法离散处理连续介质。网格划分体单元采用六面体单元,面单元采用三角形单元。目前该软件已广泛应用于各种复杂岩土工程项目的有限元分析中。

2.1 本构模型及材料参数

Plaxis 软件计算采用有限单元法,土体采用摩尔-库伦本构模型进行模拟。摩尔-库伦模型是一种理想的弹塑性模型,采用了弹塑性理论,综合了胡克定律和Coulomb破坏准则,认为土体在达到抗剪强度之前的应力-应变关系符合胡克定律,能较好的模拟土体的强度问题和描述土体的破坏行为。桩基结构采用嵌入式梁单元来模拟,桩与土之间的相互作用通过特殊界面单元来模拟,界面的行为用弹-塑性模型来描述,并用一个破坏准则来区分弹性界面行为和塑性界面行为。对于弹性界面行为,只在界面内发生很小桩土相对位移;对于塑性界面行为,桩土之间可能发生持续的相对滑移。

数值模拟计算中,参数的选取最为关键,Plaxis软件中的嵌入式梁单元可以较好的模拟桩土之间的相互作用,桩基结构采用嵌入式梁单元,土体和上部梁板结构采用实体单元来模拟。其中混凝土结构采用线弹性本构模型,土体采用摩尔-库伦本构模型。嵌入式梁单元承载力参数根据现场试桩检测结果确定,土体变形参数根据静载试验变形曲线进行率定。

(1)现场试桩情况。

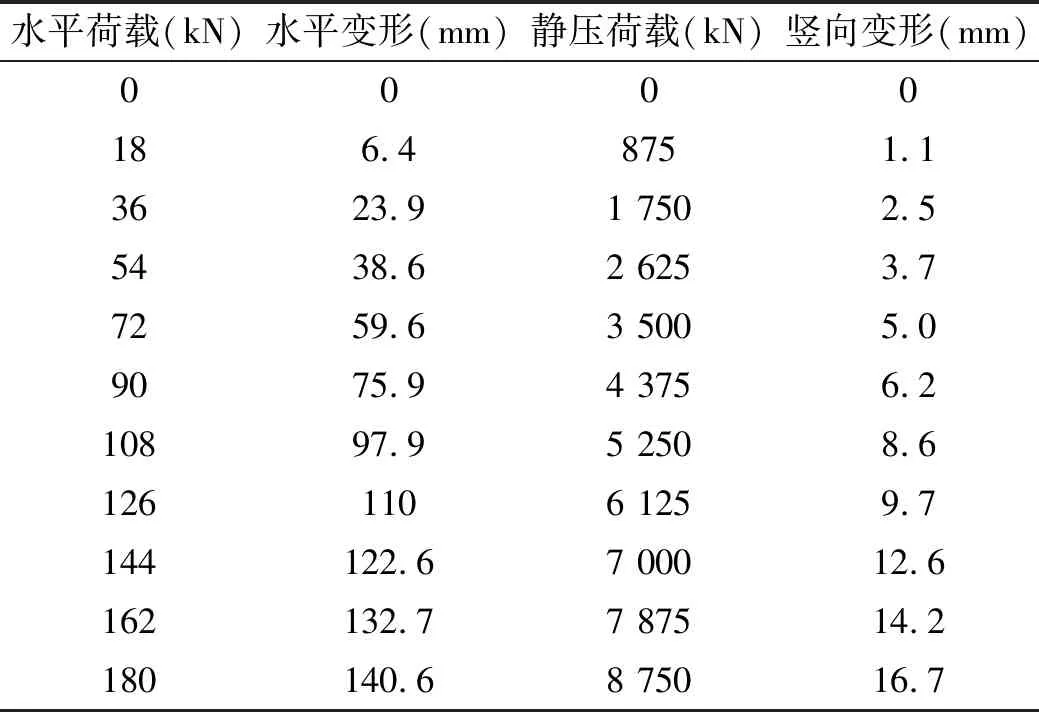

在码头区域典型地质处,分别选取a1和a2两根桩作为实验桩,采用打桩船配D120柴油锤进行水上沉桩。试桩结果如下:a1桩入土深度7.3 m,总锤击数为1 380锤,终锤贯入度0.2 mm/锤;a2桩入土深度7.7 m,总锤击数为1 099锤,终锤贯入度为0.6 mm/锤。试验桩a1的高应变检测值11 857 kN,试验桩a2的高应变检测值为10 965 kN,复打检测值为11 096 kN。复打结果表明,随超静孔隙水压力消散,桩基承载力有所提高。两根试验桩的桩基承载力均能满足设计要求,根据推算单位面积极限桩侧摩阻力标准值为280 kPa,极限端阻力标准值为5 566 kN。为进一步验证高应变检测结果及桩基的水平承载力,对a1桩进行了静载试桩。由于现场设备能力限制,未进行破坏性试验,最终水平试验荷载最大值为180 kN,垂直试验荷载最大值为8 750 kN。此时桩基变形仍在弹性范围内,桩基承载力已能够满足设计要求,静载试桩结果详见表1。

表1 静载试桩结果Tab.1 Static load test pile results of a1 pile

(2)桩单元参数。

结构的桩基采用嵌入式梁单元来模拟,嵌入式梁单元由梁单元和特殊界面单元组成,桩土相互作用通过该特殊界面实现。桩土相互作用包括侧摩阻力和端摩阻力,根据现场试桩高应变检测结果,桩侧单位面积摩阻力上限值取为280 kPa,桩端阻力上限值取为5 566 kN,侧摩擦和桩端力发挥的大小由桩土相对位移决定。

(3)梁板结构参数。

模型的上部结构根据梁板的实际尺寸,采用线弹性的实体单元模拟,设计采用C45混凝土,混凝土弹性模量取E=33.5×106kPa,泊松比ν=0.2,其中桩基端部进入实体单元一倍桩径,按固结处理。

(4)土体参数确定。

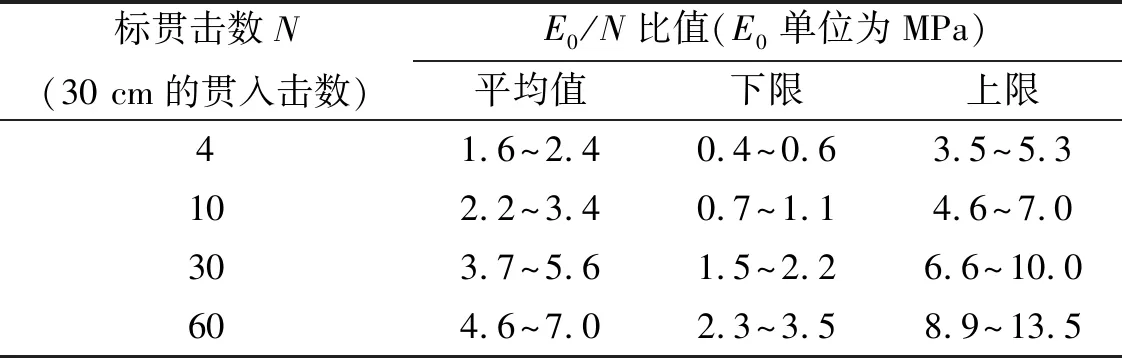

有限元数值模拟中土体的模量参数对位移的计算准确与否最为关键,对于砂土的弹性模量,根据文献[8],其变形模量与标贯击数成正相关,其建议的关系如表2。

图2 单桩模型Fig.2 Single pile model

标贯击数N(30 cm的贯入击数)E0/N比值(E0单位为MPa)平均值下限上限41.6~2.40.4~0.63.5~5.3102.2~3.40.7~1.14.6~7.0303.7~5.61.5~2.26.6~10.0604.6~7.02.3~3.58.9~13.5

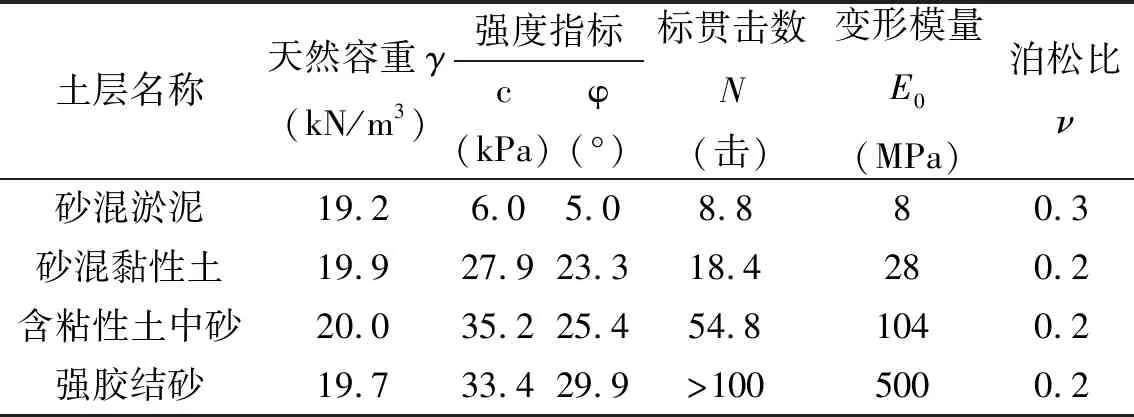

表3 土层计算参数表Tab.3 Calculation parameter of soil layer

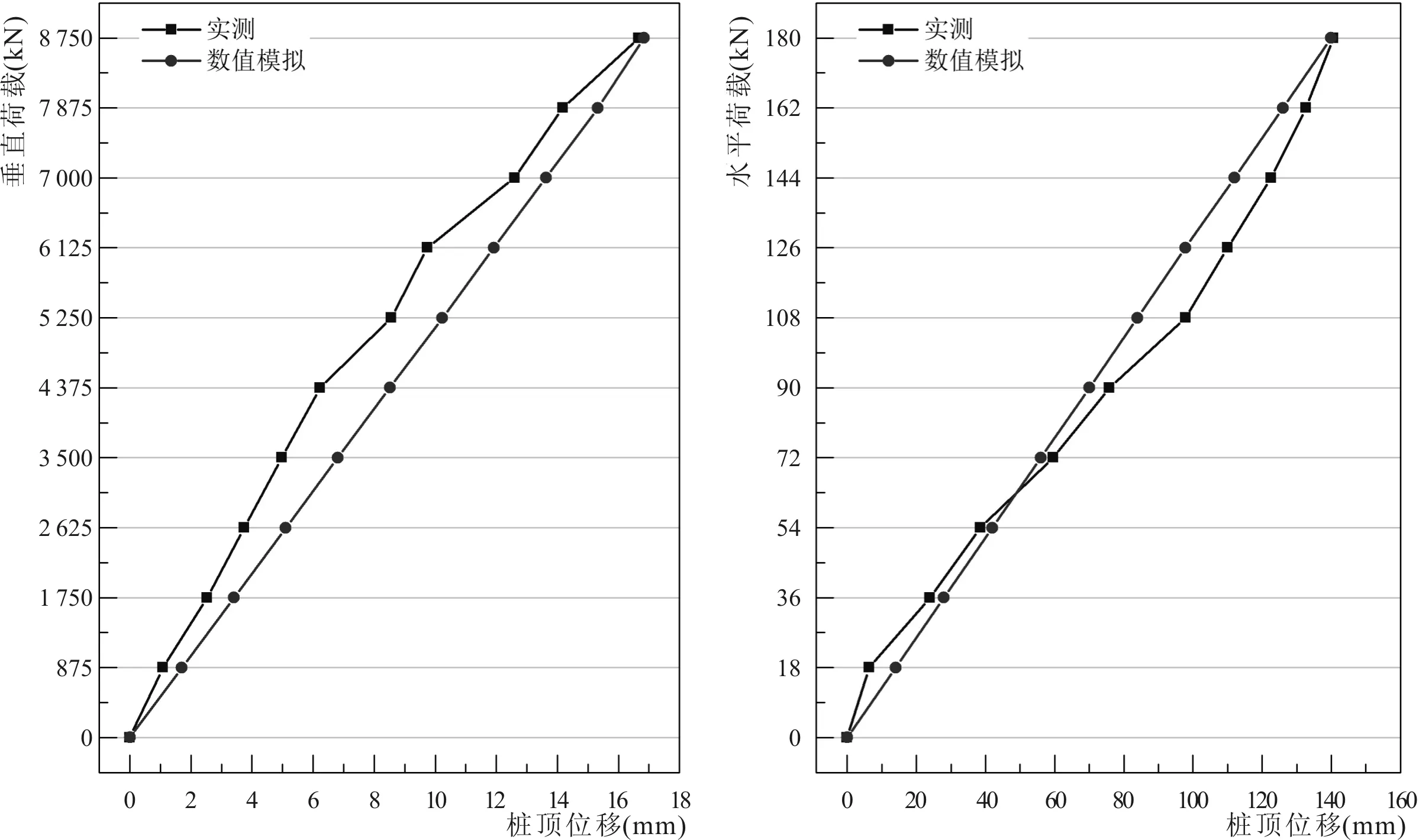

根据勘察地质报告,结合表2,本文采用建立单桩数值模型与静荷载试验的实测数据对比的方式来率定土体计算参数。率定过程如下,先按试验桩的桩径,入土深度建立有限元模型。模型边界取为60 m×60 m,采用对称边界条件。同时按照静载试桩过程逐级加载分别模拟垂直静载试桩和水平静载试桩。并将模拟结果和实测结果对比,如结果相差较大,重新调整参数,如此反复率定计算参数。计算模型及模拟结构对比见图2~图4,最终率定土体计算参数如表3所示。其中水平变形模拟结果与实测值吻合较好,垂直变形数值模拟结果较实测值略微偏大。考虑到现场试验加载时间短,而变形完全发展需要一定的时间,且存在一定的测量误差,故本次选用的本构模型和材料参数用于工程计算是可行的。

2.2 模型建立

3-a垂直荷载-位移3-b水平荷载-位移试验对比图图3 模拟试验对比图Fig.3 Comparison of simulation test

码头分段设计长度为79.82 m,码头桩基布置和桩编号如图4所示,斜桩斜度为4:1,扭角为20°。考虑到端部结构段对水平力最为敏感,故选取端部码头结构段来进行数值模拟,对一个结构段进行整体建模,整体模型如图5所示。考虑到本工程区域有防波堤掩护,波浪条件较小,码头使用期遭受到的主要水平荷载为船舶荷载,其中撞击力更为不利,故本文选取撞击力工况来对水平受荷情况来进行分析。撞击力大小取护舷设计反力,为1 252 kN,护舷与船体之间的摩擦系数取0.2,考虑同时撞击两个护舷,作用在1、3排架上。

根据2.1节中确定的计算参数,建立有限元计算模型。为避免边界数值误差影响,模型边界由结构边界向前后各拓展50 m,左右各拓展30 m,四周采用对称滑移边界约束,底部采用固定边界约束,模型及网格划分见图5。根据前述地质条件及试桩资料,码头前沿A排桩基(桩基位置见图1和图4),采用打入桩施工工艺时,入土深度预估为6~8 m;采用桩内冲孔复打工艺,桩入土深度可达10 m以上。故本文分别取A排桩基入土深度为6 m(中长桩方案)和10 m(弹性长桩方案),两种方案进行对比模拟分析。

图4 桩位布置图Fig.4 Layout of pile position 图5 模型结构图Fig.5 Model structure

2.3 计算结果

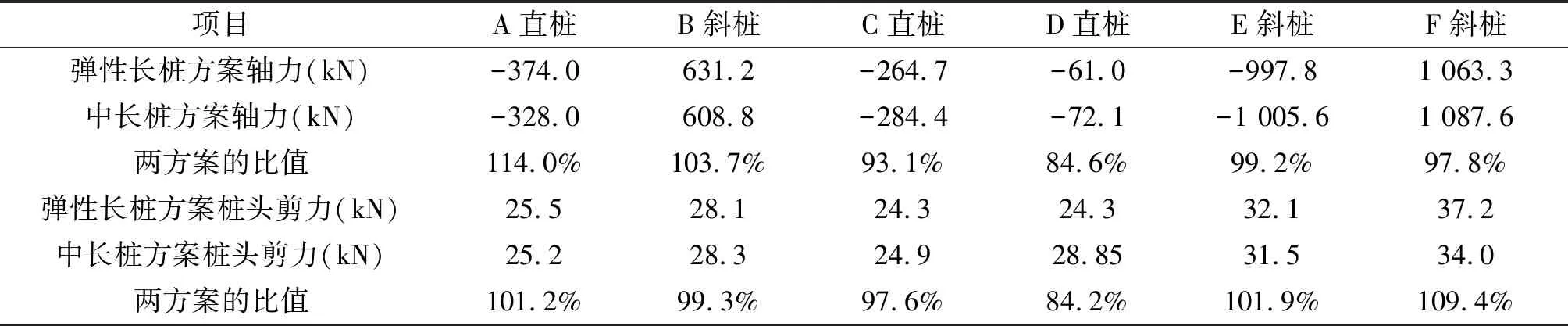

计算结果表明,在水平撞击力作用下,中长桩方案相较于弹性长桩方案,前沿2根桩基轴力变小,后沿4根桩基轴力变大。在一定程度上导致桩基内力的重分布,桩基内力分布趋于不均匀。其中对竖向力分布的影响大于对水平力分布的影响。1#排架桩基内力分布详见表4。

表4 在撞击力作用下1#排架各桩内力对比表Tab.4 Comparison of internal forces under the action of impact force

根据表4的内力分析,在水平撞击力作用下,经空间分配后,作用于1#排架的总水平力约为823 kN,其中由直桩承担的水平力约为77 kN,其余部分由斜桩轴向力的水平分力承担,直桩承担部分约占总水平力的9.4%。由于直桩承担的水平力较小,故前排直桩入土深度对码头结构的水平受力和位移影响不大。经对比,码头结构在撞击力作用下的1#排架A桩的弯矩分布在两种方案下,弹性长桩方案位移和弯矩均更小,最大位移差异约1%,无显著区别,沿桩身的弯矩和位移分布见图6和图7。经计算中长桩方案码头面最大水平变形为19 mm,桩侧土体最大变形为3 mm(图8),在正常使用范围内,均能满足码头正常使用要求。

图6 A桩弯矩对比图 Fig.6 Comparison of pile bending moment图7 A桩位移对比图Fig.7 Comparison of pile displacement图8 结构与土体水平位移云图Fig.8 Structural and soil horizontal displacement cloud map

3 结语

本文通过现场试桩及检测资料,对码头结构的变形和内力情况进行了数值模拟分析,结果表明,在有叉桩的情况下,码头结构的水平力主要由叉桩轴力的水平分力承担。在竖向承载力满足要求的情况下,前排直桩入土深度对码头结构受力模式和位移情况影响较小。考虑到本工程砂层胶结程度高,打入桩基难以穿透胶结层较厚的土层,若要满足弹性长桩的要求,只能采用桩内冲孔复打或钢管灌注组合桩,施工难度大,施工时间长,造价高。考虑到胶结土层能够提供足够的承载力,而码头变形及内力经验算均能满足规范要求,故最终本工程码头结构采用了部分中长桩的桩基设计方案。本项目现已顺利实施,并成功交付运营,可作为类似项目的一个参考案例。