精炼渣碱度对304不锈钢夹杂物的影响分析

黄鼎钦

(广西 玉林 537726)

钢中夹杂物的组成、大小、数量、形态和分布对钢性能的影响起了决定性作用,精炼渣是影响304不锈钢夹杂物类型的关键因素,我国已经对此进行了众多研究,但是因为多为实验室研究,对实际工业大规模生产还存在一定差异。想要进一步提高304不锈钢产品质量,就需要在原有的研究基础上,针对精炼渣影响304不锈钢夹杂物的各项因素进行深入研究,例如基于目前不锈钢工业冶炼中AOD工位进行模拟分析,选择常规硅为终脱氧剂,应用CaO-SiO2-Al3O2-MgO-CaF2五元渣系,确定碱度变化对304奥氏体不锈钢内夹杂物含量的影响,进而掌握精炼过程中渣系碱度变化对304不锈钢连铸坯中夹杂物成分的影响规律,提出相应的解决措施,进一步提高304不锈钢产品质量。

1 304不锈钢生产工艺

工业生产304不锈钢时部分情况下钢水是通过钢渣混出的方式得到,决定了出钢后存在较大量的钢包渣,精炼前还需要做更进一步的扒渣处理,即将多余的钢包顶渣全部扒掉,确保LF调渣环节石灰与萤石加入量在标准范围内。然后由LF继续造精炼渣来对钢水进行精炼和提纯处理,其中要控制连铸坯宽度在(1100~2050)mm×200mm范围,并控制拉速为在0.85~1.35m/t左右,连铸中包温度在1480~1510℃之间[1]。

生产工艺结束后得到304不锈钢,还需要对其进行专业试验,确定其性能参数是否达标设计标准。一般多采用夹杂物自动图像分析、TC600氧氮分析仪以及扫描电镜等仪器进行检测确定。其中,TC600氧氮分析仪可以准确检测钢产品中全氧质量分数,而钢液中的溶解氧质量分数则需要利用贺利氏Multi-lab Celex钢水定氧仪在线检测[2]。另外,还可以通过X射线荧光光谱分析仪检测确定炉渣成分,通过夹杂物自动图像分析系统统计确定夹杂物的数量、粒径以及成分。在此基础上搭配应用扫描电镜,还能够对个别典型夹杂物的形貌以及形谱成分做更为详细的研究。通过多项专业试验后,可以掌握304不锈钢加工参数,并确定夹杂物成分,对做304不锈钢生产工艺的研究具有非常积极的意义。

2 精炼渣碱度对304不锈钢夹杂物影响分析

304不锈钢液中溶解氧质量分数高低主要受硅脱氧影响,通过FeSi与SiMn脱氧处理后,首先会形成含有Si和Cr的夹杂物,然后会组成产生SiO2与Cr2O3。在此基础上进行精炼,控制碱度较低条件,不锈钢液中存在的夹杂物主要为硅酸盐系,但是相应的S质量分数会有一定程度上增加,这样就决定了AOD还原期与脱硫期阶段精炼渣的最佳组成成分存在差异。

304不锈钢在还原期阶段,利用Al脱氧,得到的为最常见的Al2O3夹杂物,属于脆性不变形氧化物夹杂,将会对钢材质量和性能产生严重不良影响,如果不锈钢液内含有的Al2O3夹杂物量过多,便会造成浇注水口堵塞。就工业生产实践经验所得,钢中夹杂物种类以及数量是影响钢产品最终质量的关键因素。而Al脱氧不锈钢过程中还会生成MgO·Al2O3尖晶石夹杂物,是影响钢材表面质量的重要因素。

为了解精炼渣碱度对304不锈钢夹杂物的影响,本文对304不锈钢还原期以及脱硫期进行了热模拟试验,通过试验过程来判断不同精炼渣碱度对304不锈钢夹杂物形貌、种类、尺寸以及分布等情况产生的不同影响,争取能够为工业生产提供技术指导[3]。

3 试验过程与结果分析

3.1 试验过程

3.1.1 试验材料准备

选择工业生产条件下的304不锈钢材料,渣料则选择应用CaO-Al2O3-SiO2-MgO-CaF2五元渣系,并通过化学纯试剂进行标准配置后得到产物用于试验。所用材料前后共进行了多炉模拟试验,且每次试验所用渣系分为两批加入,用于还原期和脱硫期的渣系成分模拟。7炉试验还原后期渣系成分(质量分数,%)结 果 为 :CaO 40~60,SiO230~40,Al2O37~9,MgO 8~14。吹氧前钢液成分(质量分数,%)结果为:Mn 0.88,SiO 0.47,Cr 18.3[4]。吹氧后钢液成分(质量分数,%)结果为:Mn 0.2~0.5,SiO 0.25~0.42,Cr 2~5。

3.1.2 试验步骤

综合工业生产条件与所选原料的差异,应选择与之相应的供氧方法,本次试验分别采用了高供氧条件与低供氧条件下还原,搭配脱硫操作进行模拟实验。通过模拟试验后,确定不同精炼渣碱度对钢液内全氧质量分数以及夹杂物的形成产生的不同影响。

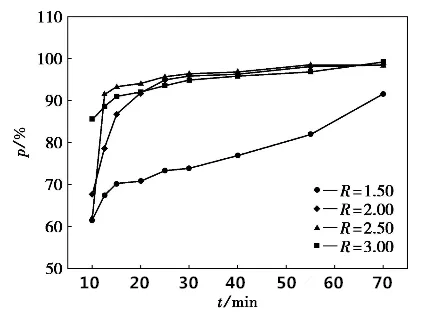

图1 不同精炼渣碱度下小于5μm的夹杂物分布图

最终确定于电阻炉内进行实验,利用φ65mm×80mm电熔镁坩埚盛装钢料,并应用双铂铑热电偶测温。整个试验步骤为:选择1kg的304不锈钢材料放入到MgO坩埚内,并在外侧套装石墨坩埚,并将两者一同放入到MgSi2炉内,应用600℃以上条件通入氩气保护,调整流量为1NL/min,另外达到1400℃后,调整流量为3~5NL/min[5]。通电持续升温达到1600℃,恒温保持10min,然后从中取出钢样#0。高供氧条件下对钢样持续吹氧20s,低供氧条件则持续吹氧15s。调整流量为2NL/min后,选取钢样#1,并加#1渣料,溶清后加入10g硅铁,然后计时5~10min后取钢样#2、#3,并加入#2渣料。20、30、40min后分别取钢样#4、#5、#6。于低供氧条件下继续在60、90、120min时取钢样#7、#8、#9钢样,研究分析试验平衡条件。

试验结束后,应用氧氮联合分析仪对全氧和氮的质量分数进行测定,并对试样进行金相定量以及扫描电镜分析,对比精炼过程中以及不同精炼渣碱度条件下所产生的夹杂物种类和形态。

3.2 结果分析

3.2.1 高供氧条件下精炼全氧质量分数

所有炉中第3炉所应用渣系碱度最大,精炼10min后钢液内全氧质量分数逐渐下降到较低水平,然后降低速度逐渐减慢。相比较而言1炉与2炉内的钢液全氧质量分数于精炼20min后才陆续降低到一个较低水平。通过不同炉试验结果对比可知,精炼渣碱度越高对钢液内的全氧越有利。同时,分析试验过程与终点全氧质量分数,可确定钢液内全氧质量分数基本上均会随着精炼渣碱度的增加而有所降低。当试验进行到10min后进入到脱硫阶段,1炉与2炉相比钢液内全氧质量分数始终前者小于后者。产生此种情况的原因为加入了#2渣料,使得脱硫阶段1炉精炼渣碱度更大。

3.2.2 低供氧条件下精炼全氧质量分数

低供氧条件下试验结果与高供氧试验结果相似,试验前20min内全氧质量分数急速降低,然后降低速度逐渐减缓,而试验进行到120min左右时,钢液内全氧质量分数基本上不在发生变化,脱氧反应达到了平衡状态。

3.2.3 精炼过程夹杂物成分与形貌变化

选择扫描电镜与能谱仪对低供氧条件下试样的夹杂物形貌以及成分进行检测分析,结果可知第4炉低供氧条件下终点试样夹杂物类型基本相同,为Al2O3-SiO2-CaO-MgO复合夹杂,但是夹杂物成分存在一定差异。可判断精炼终钢中主要夹杂物种类为球状硅酸盐夹杂物,同时还伴随有少量的Al2O3夹杂物。由专业研究文献可知,硅酸盐夹杂物形态与含量在一定程度上会对304不锈钢横向冷弯性能产生影响,尤其是内部含有较大含量的CaO夹杂物为脆性夹杂,会直接影响到304不锈钢热加工效果[6]。

3.2.4 精炼过程终点夹杂物尺寸变化

对低供氧条件下的第4炉试样进行打磨以及抛光处理,选取大约8mm2的面积应用光学显微镜进行观察,确定每个试样于放大200倍条件下的结果,并搭配图像处理系统,完成夹杂物视场的自动以及半自动处理。精炼渣碱度不同,以及不同精炼时间下夹杂物个数与尺寸也会产生变化。在还原阶段各炉试验过程中尺寸不足5μm的夹杂物所占比例逐渐增加,判断精炼渣对夹杂物具有一定吸附作用,使得夹杂物的尺寸越来越小。试验结果如图1所示,在精炼渣碱度逐渐增大的情况下,还原期相同时间下尺寸不足5μm的夹杂物所占比例会逐渐增大,根据此可判断精炼渣碱度越大对于小尺寸夹杂物的生成有一定推动作用。当碱度大于2时,终点试样中夹杂物小于5μm的分数较大,且明显大于碱度为1.5的实验。可见碱度大于2是有利于细小夹杂物生成的,生产中建议采用碱度大于2的精炼渣系对钢液进行处理。

4 结束语

304不锈钢因为其性能的优越性被广泛的应用到各个领域中,而为了保证其加工质量达标,还需要基于试验研究和实际生产进行综合分析,确定不同条件下夹杂物的生成特点。本次试验将不同精炼渣碱度对304不锈钢夹杂物形貌与成分的影响进行了讨论分析,发现随着精炼渣碱度不断增加,对于小尺寸夹杂物的形成更为有利,这可以作为对304不锈钢产品生产工艺进行调整优化的依据,进一步提高304不锈钢产品质量。