甘蔗收获切割系统动力学仿真模型

刘银丁,杨 望,2,杨 坚,莫建霖,曾伯胜

(1.广西大学 机械工程学院,南宁 530004;2.广西蔗糖产业协同创新中心,南宁 530004;3.广西农业机械研究院,南宁 530007)

0 引言

甘蔗收获切割质量受到甘蔗根系和土壤因素影响较大,而目前机械收获过程中根土因素对切割质量影响的研究未见有报道[1-5],且收获机切割系统仿真模型精度较低。为此,以广西农机研究院4GZQ-260型甘蔗收获机切割器为研究对象,采用SPH和FEM的耦合方法,构建甘蔗茎秆-根系-土壤-切割器动力学仿真模型,并分别建立甘蔗茎秆-根系-土壤系统和甘蔗茎秆-切割器系统动力学仿真模型且进行验证,旨在验证甘蔗茎秆-根系-土壤-切割器系统建模方法的合理性,为甘蔗收获切割机理及切割质量的多因素影响仿真研究提供依据。

1 甘蔗收获切割系统动力学仿真模型

1.1 几何模型

由于田间切割系统物理模型复杂,为便于建模,进行如下简化:

1)由于本文研究直立甘蔗的切割,因此茎秆简化为均匀的圆柱体[7]。其中,茎秆直径为38.3mm,高度600mm。

2)甘蔗主根为茎秆生长在土壤部分,因此主根也简化为圆柱体,直径与茎秆一致[8]。其中,甘蔗主根长度为15.6cm。

3)实际须根具有轻微的弯曲,每条直径都有一定差异,且每条须根的长度和生长角度也不尽相同。为保证仿真计算精度和减少计算时间,本文将须根简化为均匀的长方体并且分层建模,长方体的横截面边长取须根的平均直径15mm,甘蔗简图如图1所示。各层须根的长度和生长角度取各层须根的平均值,甘蔗模型如图2所示。

α1.第1层须根生长角度 α2.第2层须根生长角度 α3.第3层须根生长角度 l1.第1层须根长度 l2.第2层须根长度 l3.第3层须根长度图1 甘蔗简图Fig.1 Sugarcane sketch

(a) 甘蔗实物图 (b) 甘蔗简化图图2 甘蔗模型Fig.2 Sugarcane geometric model

须根主要尺寸参数如表1所示。

表1 须根主要尺寸参数Table 1 The main parameters of root size

其中,须根深度是指须根与主根的连接处至土壤表层的垂直高度。

4)根土之间相互作用形成根土混合物(锚固体),以茎秆为中心,由外向内逐渐向茎秆方向挖掘土壤,直至须根露出,然后握住茎秆将甘蔗竖直拔出,得到如图3所示的锚固体。根据锚固体几何尺寸,可确定须根与土壤固连范围。本文把锚固体近似看为圆柱体,直径为24.28cm,高度为16.47cm。

5)为便于建模,将土壤简化为长方体,尺寸为1m×1m×0.4m。土壤出现大变形破裂区域,内层土壤的尺寸为0.7m×0.7m×0.3m,其余部分为小变形区域(外层土壤)。耕作层土壤随深度变化,土壤物理力学参数差异较大[8],为保证模型精度,土壤进行分层建模,每层高度为0.1m。

6)切割器几何尺寸根据物理样机确定并忽略连接构件,几何模型如图4所示。其主要尺寸参数:刀盘直径552mm,厚度12mm,刀片数目4,长度245mm,有效工作长度84mm,宽度88mm,厚度6mm,刃角20°。

1.茎秆 2.土壤 3.外露须根图3 锚固体Fig.3 Anchorage solid

(a) 切割器实物图 (b) 切割器简化图图4 切割器几何模型Fig.4 Cutter geometric model

1.2 材料模型

切割器采用MAT_RIGID刚体材料,其密度为7 800kg/m3,弹性模量2.0×1011Pa,泊松比0.27。甘蔗茎秆(包括主根)和须根采用MAT_PLASTIC_KINEMATIC塑性随动材料作为仿真材料模型,该模型自带失效参数,仿真精度较高[9]。参照文献[10]的测量方法,获取甘蔗茎秆(包括主根)和须根材料基本参数,然后利用万能试验机夹头夹持刀片切断甘蔗茎秆(包括主根)和须根获得切断力曲线;接着根据甘蔗茎秆(包括主根)和须根材料基本参数和设定的其余材料模型参数初始值,建立刀片-甘蔗各部仿真模型;最后,通过不断调整甘蔗茎秆(包括主根)和须根材料参数,使仿真切断力曲线与物理试验曲线迫近,反求得到收获期甘蔗材料参数,如表2所示。

土壤采用MAT_FHWA_SOIL材料模型,该模型基于Drucker-Prager弹塑性理论,采用修正的Mohr-Coulomb屈服准则,全面考虑了土壤各种性能参数的影响,能较好地反映土壤非线性应力-应变关系[11]。参考文献[12]的测量方法,土壤主要材料参数如表3所示。

表2 收获期甘蔗材料参数Table 2 Material parameters of sugarcane during harvest

表3 土壤材料参数Table 3 Soil material parameter

1.3 网格划分

本文采用HYPERMESH软件进行网格划分。由于须根是均匀的长方体,可以通过Solid map进行六面体网格自动划分,在保证计算精度和减少计算时间条件下,须根网格取8mm,单元数量为5 700;主根的网格通过line drag拉伸面网格的方法生成,为六面体单元,尺寸取8mm,刀片切割部分取1mm,过渡区20mm,其余部分50mm,单元数量为108 128,如图5所示。

图5 茎秆网格Fig.5 Stem mesh

在甘蔗切割过程中,靠近根系区土壤容易产生破裂和大变形,而其余土壤变形较小。因此,靠近根系区域的土壤使用SPH,外层土壤使用FEM。SPH粒子由六面体有限元网格转化而成,有限元网格通过linear solid由四边形2D网格拉伸形成,网格尺寸取6mm,转化后粒子数为518 532;外层土壤FEM网格的划分方法同内层土壤相同,尺寸取15mm,单元数为78 414;切割器刀片网格尺寸取8mm,其它部分取15mm,单元数为14 064。

1.4 接触与边界条件

土壤与根系相互作用形成紧固的锚固体,因此锚固体内部土壤与根系的接触定义为点面固连接触。锚固体外的根与土壤的锚固作用较小,会产生相对滑移[13],因此它们之间的接触定义为点面自动接触,测出根土接触静摩擦因数为0.6,动摩擦因数为0.58[14]。SPH土壤与有限元土壤的接触定义为点面固连接触,刀片与茎秆、须根之间的接触定义为面面自动接触,静摩擦因数为0.6,动摩擦因数为0.52(通过试验测定获得)。

本文通过无反射边界条件来避免边界波反射的影响,同时对切割器施加前进与转动速度,实现甘蔗的切割,前进速度为1.5m/s,转动速度为54rad/s。甘蔗茎秆-根系-土壤-切割器系统动力学仿真模型,如图6所示。

图6 甘蔗茎秆-根系-土壤-切割器系统动力学仿真模型Fig.6 Sugarcane-soil-cutter system dynamic simulation model

2 仿真模型验证

由于直接研究田间切割器高速旋转一刀切断甘蔗困难,因此仿真模型不能通过田间试验验证其精度。甘蔗茎秆-根系-土壤-切割器系统建模方法的合理性可通过分别对甘蔗茎秆-根系-土壤系统和甘蔗茎秆-切割器系统仿真建模方法合理性的验证来综合验证。下述仿真模型的甘蔗、土壤和切割器与前文一致。

2.1 甘蔗茎秆-根系-土壤仿真模型验证

1)试验方法。首先,进行诱导甘蔗倒伏的田间物理试验。在甘蔗茎秆距地面500mm处,测量甘蔗倒伏过程中的倒伏力,并获得倒伏角变化曲线;然后,将物理试验测得的倒伏力加载到仿真模型中,进行诱导甘蔗倒伏仿真试验,得到仿真试验的倒伏角变化曲线;最后,通过对比仿真试验与田间物理试验的倒伏角曲线,验证甘蔗茎秆-根系-土壤系统的建模方法合理性。本文建立甘蔗茎秆-根系-土壤系统模型的倒伏仿真过程如图7所示。

图7 甘蔗倒伏仿真过程图Fig.7 Simulation process diagram of lodging in Sugarcane

田间试验时,为了防止拉力的作用点位置变化,在距地面500mm处安装固定卡箍。卡箍、测力传感器与测力机架挂钩通过用绳子连接起来,在测力机架加载力使机架向后倾斜,缓慢诱导甘蔗倒伏。田间试验现场和试验示意图如图8所示。

(a) 试验原理图

(b) 试验现场图图8 田间倒伏试验Fig.8 Sugarcane-soil system physical test

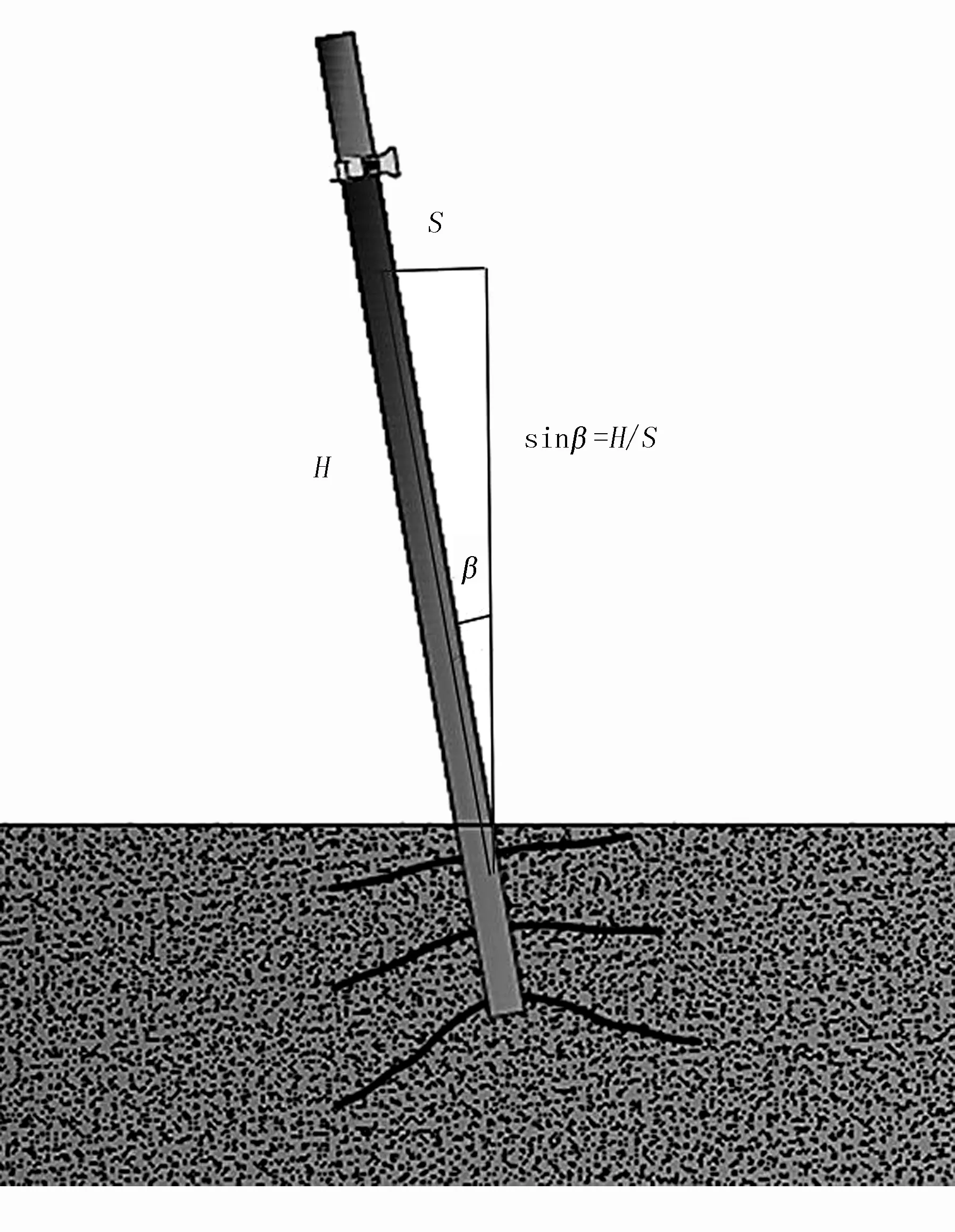

通过动态测试仪测量诱导甘蔗倒伏过程中的倒伏力变化曲线,并在茎秆距地面400mm处设置追踪点,通过高速摄像机记录追踪点沿倒伏力方向的位移变化,根据图9所示计算方法得到倒伏角变化曲线。

H.追踪点到土壤表层的茎秆长度 S.踪点位移 β.倒伏角图9 倒伏角计算Fig.9 Calculation of lodging angle

2)试验设备及地点。试验设备:动态测试仪(东华测试有限公司DH5981)、电脑、高速摄像机(日本NEC公司HotShote1024)、移动电源、自制测力机架(见图10)、高速摄像机支架,以及测力传感器(由连接板外贴4支应变片组成)等。甘蔗品种:GT-32。土壤条件:收获期黄黏土。试验时间:2017年10月28日。试验地点:广西农垦国有金光农场。

图10 测力机架Fig.10 Dynamometer frame

3)试验结果。田间诱导甘蔗倒伏的过程中,获得的倒伏力曲线如图11所示。

图11 倒伏力曲线Fig.11 Volt force curve

通过在甘蔗茎秆-根系-土壤系统仿真模型中加载图11的倒伏力曲线,得到仿真的倒伏角变化曲线,仿真试验和物理试验的倒伏角变化曲线对比如图12所示。由图12可知:两条曲线变化趋势相同,吻合程度较高,相对误差为2%,表明甘蔗茎秆-根系-土壤系统建模方法是合理的。

图12 甘蔗-土壤系统验证结果Fig.12 Verification result of sugarcane-soil system

2.2 甘蔗茎秆-切割器系统仿真模型验证

1)试验方法。本文参考文献[15]采用单摆法进行甘蔗茎秆一刀切断试验,测出甘蔗茎秆的切割力,并与相同刀片和切割速度下的仿真试验结果进行比较,验证模型的精度。图13为切割器切割甘蔗的仿真过程图;图14为甘蔗茎秆切割器系统验证结果。

2)试验结果。由物理试验和仿真试验的切割力曲线对比可知:两条曲线变化趋势相同,相对误差为2.98%,表明甘蔗-土壤系统建模方法合理,模型精度较高。

图13 甘蔗切割仿真过程图Fig.13 Simulation process diagram of sugarcane cutting

图14 甘蔗茎秆-切割器系统验证结果Fig.14 Verification result of sugarcane stalk-cutter system

3 结论

采用光滑粒子流体动力学和有限元的耦合方法,构建甘蔗茎秆-根系-土壤-切割器动力学仿真模型,并验证了仿真模型建模方法的合理性。结果表明:建立的甘蔗茎秆-根系-土壤-切割器系统动力学仿真模型精度较高,该系统构建方法可用于甘蔗收获切割的仿真研究。