基于模糊逻辑的晶圆制造整体式AMHS动态调度方法*

吴立辉,宋昊举, 张金星

(河南工业大学 机电工程学院,郑州 450001)

0 引言

半导体晶圆制造系统(Semiconductor Wafer Fabrication System, SWFS)具有多重入、大规模、加工周期长、设备昂贵、物料搬运任务重等特点,是当今最复杂的离散制造系统之一[1]。随着晶圆尺寸逐渐采用300mm,整体式晶圆制造自动化物料搬运系统(Automated Material Handling System, AMHS)成为SWFS至关重要的组成部分。如何使整体式晶圆制造AMHS高效运行是晶圆制造企业重点关注的问题之一。

整体式AMHS具有大规模、复杂、随机性、实时性等特点,国内外针对其调度问题进行了大量研究。Lin等[2]以先到先服务(First Encounter First Serve, FEFS)规则和最近小车优先(Nearest Vehicle First, NVF)规则为基础,考虑晶圆卡(晶圆制造过程中以“卡”为计量单位进行搬运,称为晶圆卡)搬运量、平均等待时间及平均搬运时间等参数,建立了一种推/拉结合的AMHS调度方法。张洁等[3]针对晶圆平均加工周期、平均搬运时间等目标,提出了基于复合规则的Interbay物料运输系统多目标调度方法。Nakamura等[4]建立了高空提升搬运车(Overhead Hoist Transport,OHT)派工与路径规划相结合的AMHS调度模型,并采用整数线性规划方法进行求解。试验结果表明该方法能有效减少晶圆平均等待时间及OHT平均搬运时间。周炳海等[5]考虑晶圆搬运距离、晶圆优先级、工作站特性、OHT利用率等因素,建立了一种运输成本模型,并采用匈牙利方法进行优化求解。然而,目前研究中采用的基于单一及复合规则的启发式调度方法通常仅适用于稳态环境,难以满足动态、随机变化环境下的AMHS调度优化需求;且现有AMHS调度研究的优化目标主要考虑晶圆搬运量、平均搬运时间、平均等待时间等物料搬运系统性能指标,而对晶圆交货期满意度等晶圆加工系统的性能指标考虑较少。

本文针对整体式AMHS动态调度问题,以OHT利用率、晶圆平均搬运时间、晶圆平均等待时间和晶圆平均交货期满意度为性能指标,提出了一种基于模糊逻辑控制的动态调度(Fuzzy Logic-based Dynamic Scheduling, FLDS)方法,该方法根据晶圆制造系统实时信息对AMHS当前调度规则进行动态调整,从而有效提高晶圆制造物料搬运系统及晶圆加工系统的综合性能。

1 问题描述

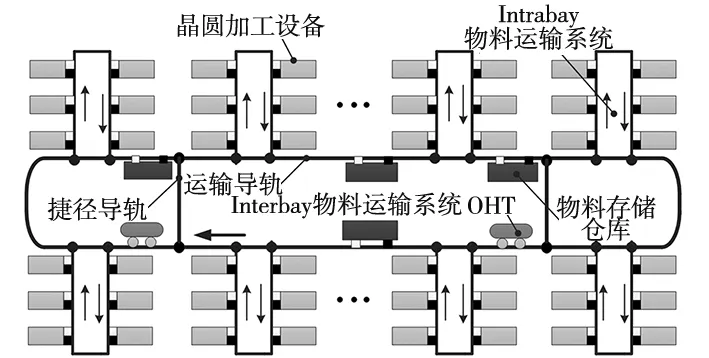

本文主要研究300mm晶圆制造车间中典型的单向单闭环脊柱型整体式AMHS搬运系统,如图1所示。AMHS由运输导轨、捷径导轨、回转台、晶圆加工设备装/卸端口、物料存储仓库和OHT等组成,按物料搬运分区可分为Interbay和Intrabay物料搬运系统。晶圆加工设备装/卸端口与加工设备相连,Interbay与Intrabay之间通过搬运导轨直接相连。AMHS运行过程中,OHT可根据晶圆加工工艺顺序实现加工设备之间物料的直接搬运,亦可根据加工设备工作状态将晶圆物料暂存于物料存储仓库中。整体式AMHS的运输任务十分庞大;晶圆在部分加工工序之间的时间间隔有严格要求;晶圆在车间的加工周期通常达两个月以上,而往往客户对产品能否准时交货十分关注;OHT搬运过程中容易出现堵塞和死锁[6]。因此需要通过AMHS调度以合理安排OHT搬运晶圆,提高物料搬运系统和晶圆加工系统的综合效率。

图1 整体式AMHS示意图

整体式AMHS系统调度问题有如下约束:①晶圆卡各工序加工时间是确定的;②各晶圆卡在加工设备上完成当前工序后,根据加工工艺等待OHT搬运到下一道工序晶圆加工设备或存储仓库;③每个OHT每次仅能搬运一个晶圆卡;④各OHT相互独立,搬运过程中不存在超车;⑤为避免运输小车冲突,每段运输导轨任意时刻只允许一台OHT运行[7]。

2 基于模糊逻辑的AMHS调度方法

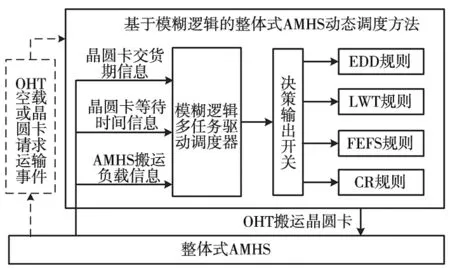

2.1 调度方法框架设计

基于模糊逻辑的整体式AMHS动态调度方法框架设计如图2所示。该调度方法的基本运行过程如下:①该方法实时响应OHT空载或晶圆卡请求运输的动态事件,在各动态事件时刻触发模糊逻辑多任务驱动调度器;②模糊逻辑多任务驱动调度器实时采集晶圆卡交货期、晶圆卡等待时间和AMHS搬运负载情况信息,将其处理后作为模糊逻辑多任务驱动调度器的输入变量;③模糊逻辑多任务驱动调度器根据输入变量信息进行模糊决策,选择最适合当前AMHS运行状态的调度规则,规格包括:最早交货期优先规则(Earliest Due Date, EDD)[8]、最长等待时间优先规则(Longest Waiting Time,LWT)[9]、FEFS规则[10]、临界值规则(Critical Rules, CR)[11];④空载OHT小车根据所确定的规则搬运晶圆卡。该方法优化目标为:OHT搬运量、晶圆卡平均等待时间、晶圆交货期满意度。

图2 调度规则生成器控制架构图

2.2 模糊逻辑多任务驱动调度器设计

模糊逻辑多任务驱动调度器建立过程包括:定义输入/输出变量、构造隶属度函数、建立模糊推理规则表、确定模糊推理策略、确定规则聚合策略和解模糊化策略等环节。其中:输出变量为EDD、LWT、FEFS和CR规则,模糊推理策略采用Mandani方法,规则聚合策略采用Max-Min规则,解模糊化策略选用面积重心法[12]。

2.2.1 输入变量

模糊逻辑多任务驱动调度器的输入变量通过晶圆卡交货期、晶圆卡等待时间和AMHS搬运负载情况信息处理获得,具体变量包括:工件交货期紧迫率、晶圆卡的等待时间因子、系统负载率3个参数,分别定义为x1、x2和x3。

(1)工件交货期紧迫率x1,表示AMHS中待搬运晶圆卡的交货紧迫程度,其数学表达式为:

(1)

式中,n为当前AMHS中等待搬运的晶圆卡数量;RTi为在当前时刻t下,晶圆i到交货期的剩余时间;RPi为晶圆i剩余工序所需加工时间总和;Fac为已完成加工晶圆交货期松弛系数;CTj为已加工晶圆j在AMHS中的加工周期;PTj为已加工晶圆j所有工序的总加工时间;k为已加工完成晶圆数量。

(2)晶圆卡的等待时间因子x2,表示AMHS中待搬运晶圆卡的平均等待时间长短情况,其数学表达式为:

(2)

式中,Cwti为晶圆i的当前等待时间;Awt为设定的已加工晶圆平均等待时间阈值。

(3)系统负载率x3,表示AMHS当前的负载大小情况,其数学表达式为:

x3=n/Nv

(3)

式中,Nv为AMHS中OHT的数量。

2.2.2 隶属度函数和模糊推理规则表

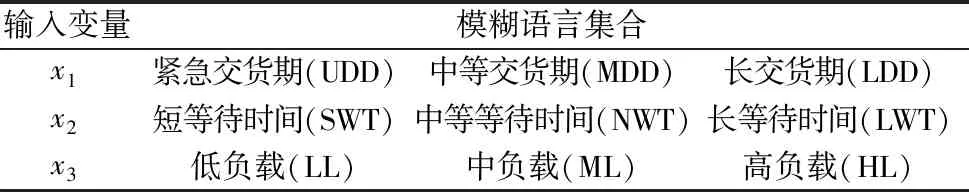

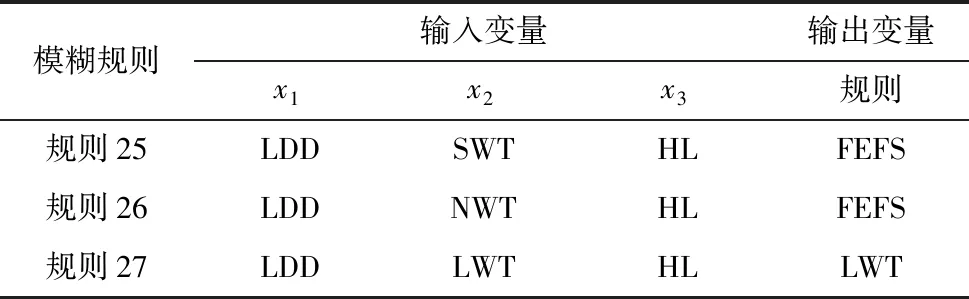

模糊逻辑多任务驱动调度器选用三角形和梯形隶属度函数[13],将每个输入变量设置三个模糊语言变量,并定义其函数阈值,如表1、表2所示。在此基础上,采用实验设计的方法对各模糊语言变量的模糊值进行组合实验,最终选择较优的模糊语言变量组合值建立模糊推理规则表,如表3所示。

表1 输入变量的模糊语言集合

续表

3 仿真实验分析

为验证本文提出的FLDS方法的有效性,基于某300mm晶圆制造企业AMHS生产数据,采用eM-Plant软件建立AMHS系统仿真模型,对提出的动态调度方法进行实验分析。整体式AMHS的基本布局及运行参数如下:AMHS包括1个Interbay和22个Intrabay,Interbay和Intrabay由轨道直接相连,其中Interbay的轨道周长为480m,另有4条捷径,每条捷径20m,每个Intrabay轨道周长为36m,均有1条长3m的捷径;OHT装/卸载晶圆卡时间为固定时间5s;晶圆制造系统采用两种不同晶圆卡混合投料方案,投料比例为1:1,投料时间间隔服从正态分布。仿真实验运行周期设置为150天,其中预热时间设置为30天;OHT数量取20辆至25辆,共6种仿真场景,每种场景重复3次以消除随机因素影响。

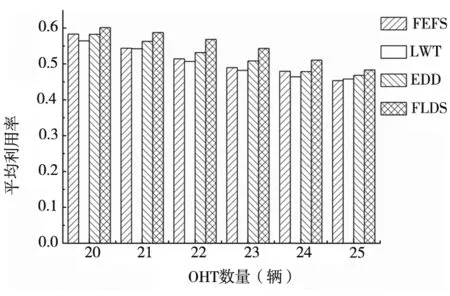

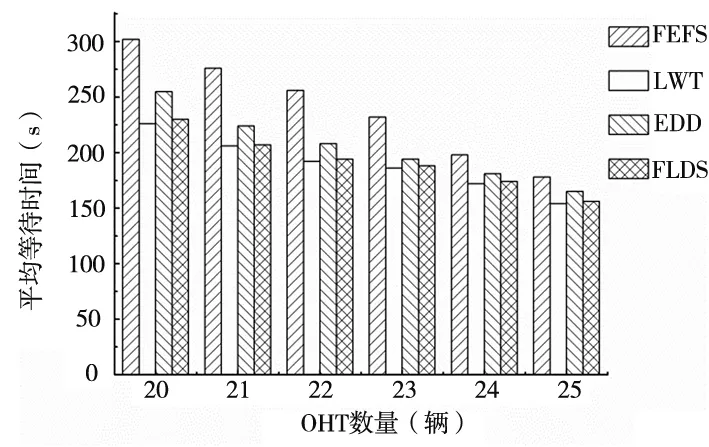

与FLDS方法相比较的AMHS调度方法包括:FEFS、LWT和EDD规则,这3种规则是晶圆制造AMHS系统中最广泛采用且已被验证为有效的调度方法[14]。比较的性能指标为:OHT平均利用率、晶圆平均搬运时间、晶圆平均等待时间和晶圆平均交货期满意度。

仿真实验结果如图3~图6所示。由图3~图6可知,在所有实验场景中,随着OHT数量的增加,OHT利用率、晶圆卡的平均搬运时间、晶圆平均等待时间指标均减少;与FEFS、LWT和EDD规则相比,FLDS方法作用下的OHT利用率更高,晶圆平均搬运时间更短,晶圆平均等待时间更短。

图3 不同规则OHT平均利用率对比图

图4 不同规则晶圆卡平均搬运时间对比图

图5 不同规则晶圆卡平均等待时间对比图

图6 不同规则晶圆卡平均交货期满意度对比图

由图6可知,随着OHT数量的增加,所有规则下的晶圆平均交货期满足率均逐渐提高;与FEFS、LWT规则相比,FLDS方法作用下的晶圆平均交货期满意度明显提高;EDD规则作用下的晶圆平均交货期满意度指标略优于FLDS方法,但两种方法的指标差异率在1.65%以内。

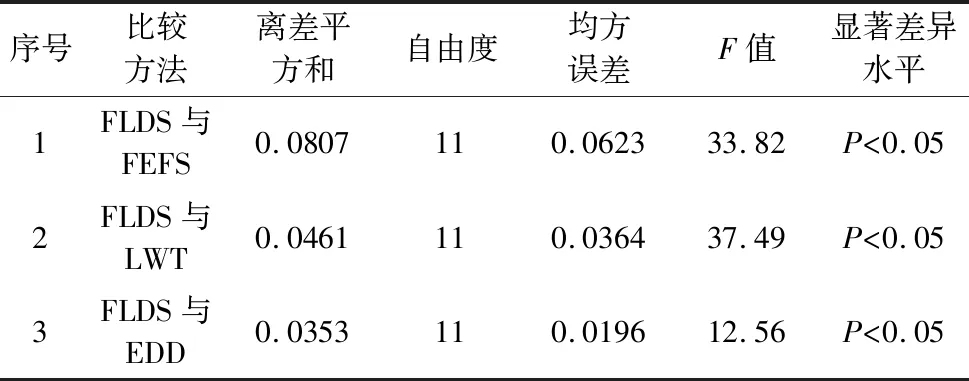

在此基础上,采用综合期望函数指标D[15]和方差分析[16]方法对仿真结果进行比较(表4),从表4可知,FLDS方法与FEFS、LWT和EDD规则方法的F统计值分别为33.82、37.49和12.56,表明本文提出的FLDS方法与FEFS、LWT和EDD方法的综合期望函数值有显著差异(显著差异水平P<0.05)。

表4 FLDS与其它方法的方差分析结果

综合实验分析结果表明:与FEFS、LWT和EDD规则方法相比,本文提出的FLDS方法在OHT平均利用率、晶圆平均搬运时间、晶圆平均等待时间和晶圆平均交货期满意度综合指标方面具有更好的综合性能,验证了该方法的有效性。

4 结束语

本文针对整体式AMHS调度问题提出了一种基于模糊逻辑的动态调度(FLDS)方法。该方法根据晶圆卡交货期、晶圆卡等待时间和AMHS搬运负载情况信息动态调整调度规则,即避免单一规则适应性差的缺陷,同时也保留了启发式规则的实时高效性。通过仿真实验并与FEFS、LWT和EDD规则进行比较,实验结果表明该方法比传统的单一规则具有更好的综合性能,验证了该方法的有效性。全局优化调度是整体式AMHS调度持续关注的问题,如何在更长时域内进一步提高整体式AMHS效率是今后需进一步研究的方向。

——国外课堂互动等待时间研究的现状与启示