潜油电机浸漆工艺自动化管理

李健忠

摘 要:潜油电机定子浸漆工艺自动化是改变传统人工操作,充分利用现代变频浸漆技术、自动控制技术、传感器技术使整个浸漆工艺过程实现自动化、参数化、程序化。从而实现进一步提高潜油电机定子浸漆效率和质量的有效方法。

关键词:潜油电机;定子浸漆;自动化检测

一、潜油电机定子浸漆工艺目的

潜油电机定子浸漆是潜油电机制作过程中的关键工序,是将具有高绝缘性、高导热性的定子绝缘漆填充定子绕组与定子冲片槽的剩余空间,通过电机绕组自发热的方式来固化浸渍绝缘漆的工艺过程。其定子绝缘漆固化后有一定的机械强度。使整个定子可以获得更好的绝缘性能、散热性能和机械强度。浸漆的质量目前无任何无损检测手段进行该工艺过程的质量检测,因此该工艺过程只能严格按照规定的工艺要求、工艺参数执行,通过工艺的方法来保证产品质量。

二、潜油电机定子浸漆传统工艺概述

在传统的浸漆工艺方法第一步是将穿线以后的定子内孔中安装橡胶涨胎,通过向涨胎内充压缩空气,以保证涨胎外壁与定子冲片内孔紧贴,以保证在涨胎与机壳之间形成密闭空间。第二步通过调压器和变压器组合的方式,人工调整调压器来给绕组增加电压和电流,从而使定子绕组因自身电阻而自发热升温。第三步通过人工测量温度的方法,在工艺规定的温度下将涨胎外壁与定子机壳形成的密闭空间抽取真空。第四步使用压缩空气给注气罐加压,使浸渍漆在前端是负压后端是正压的条件下经注气罐到电机定子底部(电机定子倾斜放置,漆经电机定子最低端注入)逐步注入,直到整个定子被注满。第五步通过人工调整定子倾斜度将多余的漆回流滴出。第六步通过人工调整调压器电流使定子继续升温固化。第七步需要人工按照工艺要求的时间和温度确保工艺参数,完成浸渍漆的固化。通过对上述工艺过程的重复操作使得绕组与定子槽之间的剩余空间全部被浸渍漆充满且固化,即完成潜油电机定子浸漆工艺过程。

三、潜油电机定子浸漆传统工艺问题

通过对传统浸漆工艺过程的分析发现,浸漆过程中各种参数工艺中都是通过人工的测量方式控制的。然而这种人工控制的方式会因为操作者的原因未准确按照工艺要求执行。为此在日常的生产中经常发现淤漆、超温、直线度超差、绝缘超差、浸漆不充分等质量事故的出现。

四、潜油电机定子浸漆自动化工艺方案

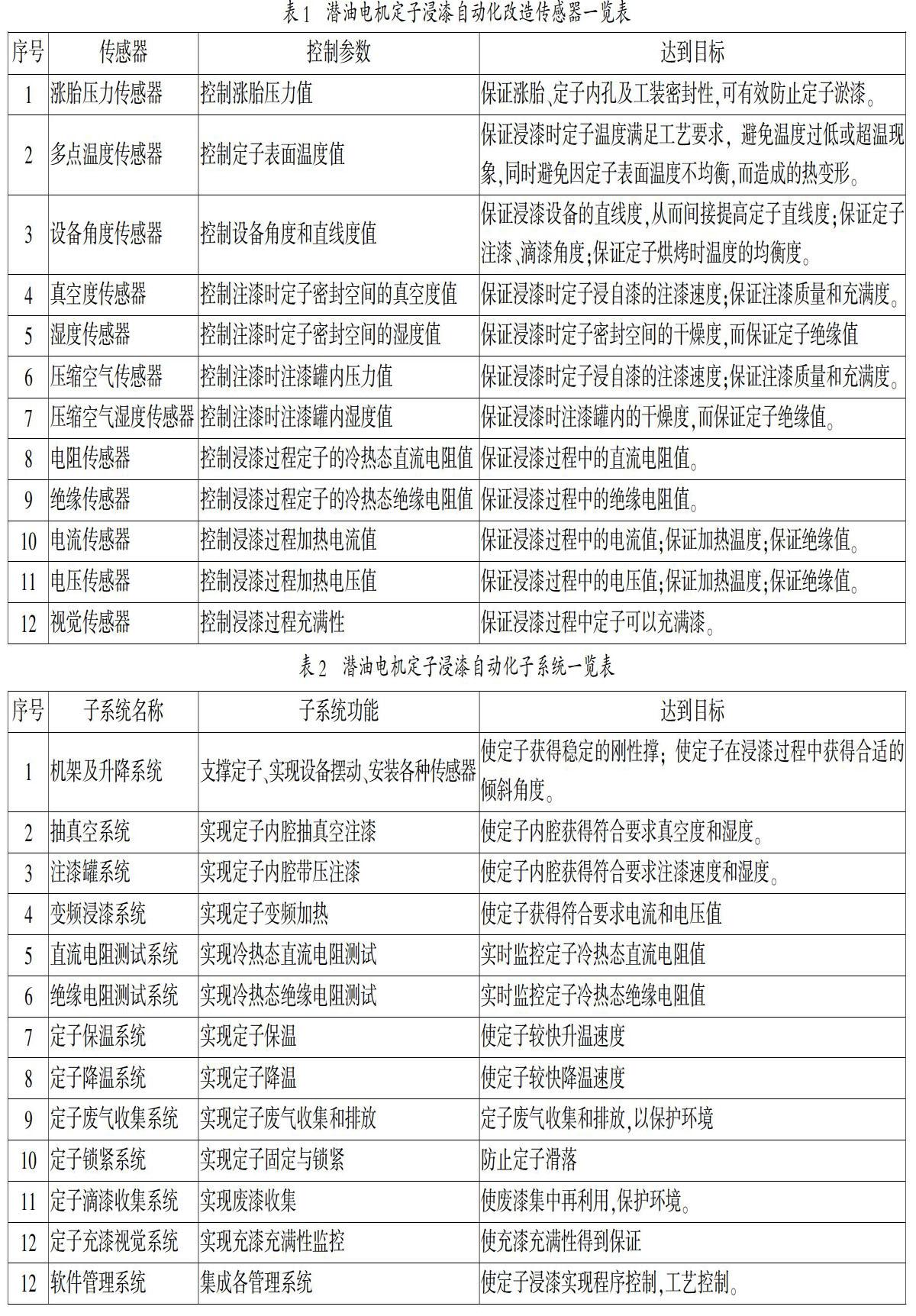

潜油电机定子浸漆自动化工艺改造是充分利用现代变频浸漆技术、自动控制技术子系统、先进的传感器技术,使整个浸漆工艺过程实现自动化、参数化、程序化。如表1、表2所示。

五、潜油电机定子自动化浸漆工艺介绍

通过上述自动化系统、传感器的增加以及系统的集成使得潜油电机定子浸漆工艺实现了完整的自动化。其过程是第一步是要在穿线以后的定子内孔中安装橡胶涨胎,该涨胎胎压是被传感器自动监控的,以确保其满足工艺要求。这将可以避免定子浸漆过程中的淤漆现象。第二步通过变频的方式自动为绕组增加电流和电压使其升温,这一过程是通过软件自动控制,该方法可以避免因人为操作造成电流电压超过规定范围,从而使定子超温烧毁。另外由于计算机控制其升温过程是采用温度传感器的迭代逼近方式,也避免了由于人为操作造成的温度冲高现象,减少了超温现象。第三步通过传感器可以获得更加准确实时的定子烘烤温度。第四步通过传感器测量涨胎与定子机壳形成的密闭空间的可以准确的获知和保证其密闭空间的温度和湿度,以确保在近浸漆过程中的干燥程度。以避免因在浸漆过程中干燥度低造成填充不充分而影响质量的风险。第五步使用压缩空气向注漆罐加压,使浸渍漆由注气罐定子底部逐步注入,直到其被注满。在这个过程中由于使用了增加压缩空气湿度的压力和传感器可以保证注入空气的干燥和注漆的速度,以满足工艺要求,避免了由于注入空气湿度过大造成的绝缘降低。以及注入速度的不合理而造成的定子浸漆不充分的风险。第六步使用视觉监控系统监控注漆瓶,避免定子注漆不满或溢出现象的发生。第七步通过角度传感器和自动升降系统的配合可以按照工艺获得最佳的定子倾斜滴漆回流角度,以确保浸漆过程中的均匀性。第八步通过变频浸漆系统在软件控制下按照工艺要求的温度和时间进行升温和保温。第九步在整个浸漆过程中系统根据工艺要求随时测量定子的冷态和热态绝缘电阻,以避免在浸漆完成后出现绝缘低的现象。第十步使用角度传感器、温度传感器,自动升降系统相互配合来自动调节确保加热过程中的受热均匀,避免局部超温而造成的直线度差问题。第十一步由于設备具有角度传感器的存在,可以实时监控到设备直线度的变化,以避免由于设备的变形而造成定子直线度超差的风险。通过上述工艺过程的反复操作通过对上述工艺过程的重复操作使得绕组与定子槽之间的剩余空间全部被浸渍漆充满且固化。