基于计算机技术的钨系耐磨铸铁铁水中锰变化模拟研究

霍一飞

(西安航空职业技术学院航空维修工程学院,陕西西安,710089)

因行业应用的差别,钢铁产品在材料性质、形状及耐久性等方面有不同的要求。如滚动接触疲劳(Rolling Contact Fatigue,简称RCF)是铁轨钢生产过程中的一个重要问题,经常出现在材料中的非金属的Al2O3,SiO2和MnS夹杂物对轨道的RCF耐久性有负面影响,包含Ca,Al,O和Si的大而脆的夹杂物可以在接头表面下引发临界裂纹,这是由于这些元素的参杂物在产品形状发生变化时不与基体一致地变形。在这种情况下,裂纹可能传播,造成材料的永久性损坏;大的非金属夹杂物,例如Al2O3和SiO2是比较小的可能引发裂化的夹杂物[1-3]。相关研究表明,非金属夹杂物在轧制过程中不会均匀变形,而纯MnS夹杂物在扎制过程中会沿轧制方向变形。在含有锰硫的复杂夹杂物情况下,变形明显不同于纯MnS,在这种情况下,变形可能导致夹杂物的变平和伸长,并且在存在脆性相时可能出现裂纹。

在铸铁生产过程中要严格控制锰含量,因为锰直接影响不同负载条件下机械切口的阻力,实际在铸造过程中锰的变化是随着各种化合物的形成沉积,从而影响最终产品的韧性,如MnS析出不仅降低了钢的力学性能,而且在焊接作业过程中也会在晶界上引起氢的积累,形成微堆,因此控制锰元素的前提是严格控制各种锰化合物的含量。本文利用计算机仿真技术对锰元素在钨系耐磨铸铁铁水中的变化进行仿真模拟,利用Matsumiya偏析模型对目标含量进行动态分析。

1 微观偏析原理

在铸铁铸造过程中的元素组成的微观偏析会带来一些对产品质量附加的特征(如易断裂、切割面不光滑等),除非进行其他的热操作来使铁水组分的浓度更均匀。如果受到控制,夹杂物对形成沉淀和形成所需的结构具有决定性的影响,如液态氧化硫化物溶液中硫化锰的析出主要是在钢的凝固过程中形成的,这种现象主要受非金属相形成的热力学判据和钢液中元素浓度的限制。在铸铁的凝固过程中,由于其浓度增加,铁的成分在凝固前沿偏析;另一方面,氧化物或硫化物夹杂物的分布和尺寸受凝固速度的制约[4-7]。

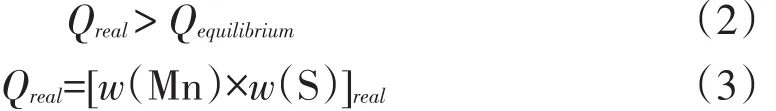

铁水中锰化合物的形成可以用下面的化学式表示:

式中:T为温度,K;Q为溶度积。

当下列条件成立时,MnS达到了合成的条件。

式中:Qreal为MnS溶解度产物的真实值;w(Mn)和w(S)为液体溶液中Mn和S的质量分数。

Qequilibrium为产品的平衡值,由以下条件决定:

式中:K为化学反应平衡常数;T为温度,K;a1为MnS的活性;R为气体常数,J·mol-1·K-1;f2、f3分别为Mn、S的活度系数。

沉淀形成的热力学标准是指当前的液相组成,指在铁水凝固过程中由于组分偏析而发生变化。对适当的双组分(铁-钢组分)体系的液相线和固相线图的分析表明,这种组分将在液相中积累,即凝固液体的连续部分将在其中富集。如果结晶具有树枝状特征,则位于次级枝晶臂之间的凝固液体的最后部分将具有最高浓度的可溶性组分;微偏析有利于化学反应形成夹杂物,主要是氧化物和硫化物,组分微量化的定量测量是将其平衡分配系数分成固相和液相ki,定义如下:

式中:αi为反扩散参数,在形成的固相中的组分Di扩散系数,m2·s-1;l为凝固前沿运动,m;ts为时间,s。

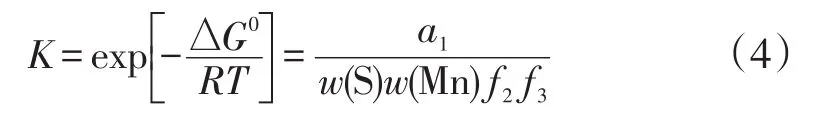

本文使用Wołczyński方程描述了扩散结晶,如下式所示:

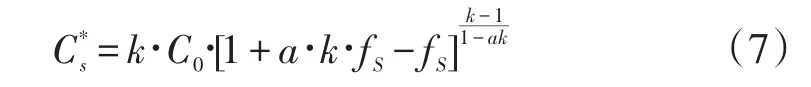

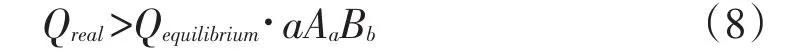

形成的氧化物或硫化物的活性起到非常重要的作用,其确定是否形成夹杂物;有两种情况是可能的:特定的化合物依次沉淀(a=1),或者两种或更多种化合物在一定的温度间隔内同时沉淀,形成液体化合物(a<1)。如果考虑形成的化合物的活性,则形成沉淀的条件具有以下形式:

溶度积Q对硫化锰温度的依赖关系见图1,溶度积的平衡值随温度而变化很大。

图1 溶解度积Q对硫化锰温度的依赖关系

2 铁水中锰变化的模拟仿真

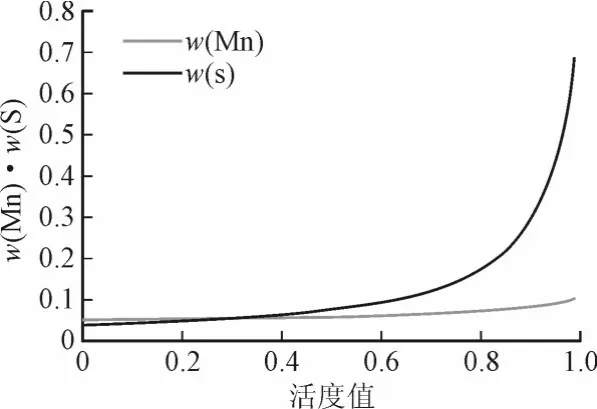

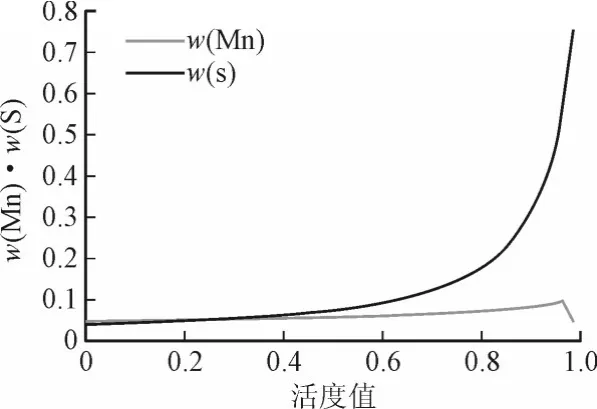

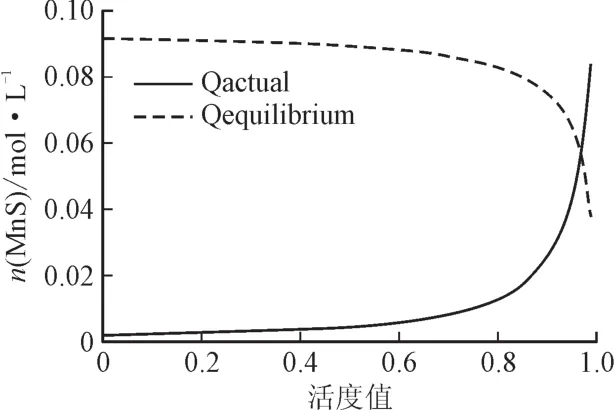

本文使用文献[8]中制定的模型进行铁水中锰变化的分析,通过对两种铁水成分中锰含量的分析,定为Iron1和Iron2。其中Iron1中锰含量低w(Mn)=0.05%,在这种情况下,Mn/S为1.28;Iron2中计算硫、锰偏析实数。如图2所示为在活度等于0.6情况下Mn含量的曲线图,如图3所示为在MnS活度等于1情况下铸铁韧度的曲线图,而当MnS活度等于1时,钢水中的硫终浓度将高于0.6的MnS活度。溶解度的实际和平衡产物的过程表明,在100 K/min的流延速率下,MnS活性a=0.6和a=1(见图2和图3)也不会形成硫化锰。

图2 铁水凝固过程中Mn和S的微偏析(a=0.6)

图3 铁水凝固过程中Mn和S的微偏析(a=1)

从模拟偏析和MnS夹杂物形成的过程得到的结果可以看出,析出物的生成是由组成夹杂物的两种组分的浓度决定的。MnS的形成时间和数量取决于组分的浓度,如图4显示不同浓度的锰对于铸铁硬度的影响。

图4 不同浓度锰对于铸铁硬度的影响曲线图

在实际的铸铁铁水的凝固过程中需要实时的检测非金属夹杂物的比例,通常使用扫描电子显微镜(SEM)分析显微组织。在实验期间,分析各种类型的沉淀物的形状和化学成分,用光学显微镜观察结构之前进行适当的实验。还使用微探针和X射线微量分析仪对沉淀进行了点微量分析,如图5所示为显微组织的图片和沉淀区域的X射线微量分析的结果,由图5可见,影响铸铁质量的主要元素为O,S和Mn,因此可以推测铸铁产品具有氧化硫化特性。

图5 X射线分析结果

3 结论

高的冶金纯度在很大程度上取决于氧化非金属夹杂物的存在,这些非金属夹杂物在凝固过程中到达结晶器,在那里它们将起到硫化物转变为核中心的作用。本文主要研究了在铸铁铁水中锰元素对铸铁质量的影响模拟,Mn化合物形成的模拟结果说明了夹杂物形成受构成夹杂物的两种组分浓度的限制;另一方面,形成的化合物的量取决于观察到其不足的组分的浓度。这些结果没有全面描述铸锭显微组织中夹杂物的分布,因为在凝固过程中形成的夹杂物不必被移动的结晶前沿夹带,铸造参数也决定了夹杂物的形成过程,铸锭中夹杂物二次分布的形成是一个复杂的过程,因此其建模也应该考虑到动力学因素。