降低数据线负载的像素设计

苏秋杰,高玉杰,缪应蒙,王永垚,朱 宁,赵重阳,廖燕平,邵喜斌

(北京京东方显示技术有限公司,北京100176 )

1 引 言

液晶显示(LCD)技术具有轻薄化、低功耗、无辐射、低成本等诸多优点,已成为目前主流的显示技术,在各类显示产品中均有应用[1],在这些电子显示设备中,屏幕显示系统消耗了大部分能量[2]。中小尺寸液晶显示设备因其具有移动作业需要,对面板功耗要求一直比较严苛;大尺寸面板方面,随着市场对高端显示产品需求的攀升,各大面板厂商陆续推出1 651 mm(65 in)及以上的大尺寸液晶面板,在制程和工艺条件不变的情况下,面板数据线负载会随着面板尺寸变大而增长;高分辨率及高刷新频率产品,如TV 8K、UHD 120 Hz,已经在各大展会亮相,是未来显示技术发展的必然趋势。 然而,大尺寸、高分辨率会引起面板信号线负载增大,信号延迟严重以及功耗上升,不仅影响画面品质而且会带来诸如数据线IC温度过高等不容忽视的问题。

面板厂商和科研机构针对降低显示设备功耗提出了很多改善方法,现有的低功耗设计包括PCBA最佳设计、应用于高分辨率产品的低功耗FPGA设计、高效率的驱动IC、面板驱动方式、背光、新接口设计以及面板与后端系统的优化搭配等[3-7]。

液晶面板内的驱动信号线主要包括控制显示区TFT开启的栅极线以及提供画面数据的数据线,其中数据线负载是影响面板功耗的主要因素之一[5]。本文提出了一种降低面板功耗的设计, 从减小面板数据线负载入手,进而降低面板功耗。本文设计了一种倒置U型的像素区TFT(Thin film Transistor,薄膜晶体管),搭载23.6 HD ADS 产品验证了这种倒置U型TFT设计,基于a-Si工艺,采用4mask掩模板,与常规的U型TFT设计面板进行对比,测试结果表明,此种设计使数据线负载电容下降24%,功耗下降10%,源IC温度下降7.1%。不需要变更工艺制程,也无需增加掩模板数量,且不增加成本,为大尺寸、高分辨产品功耗降低提供了良好技术积累。

2 倒置U型TFT设计

2.1 传统像素TFT设计-U型

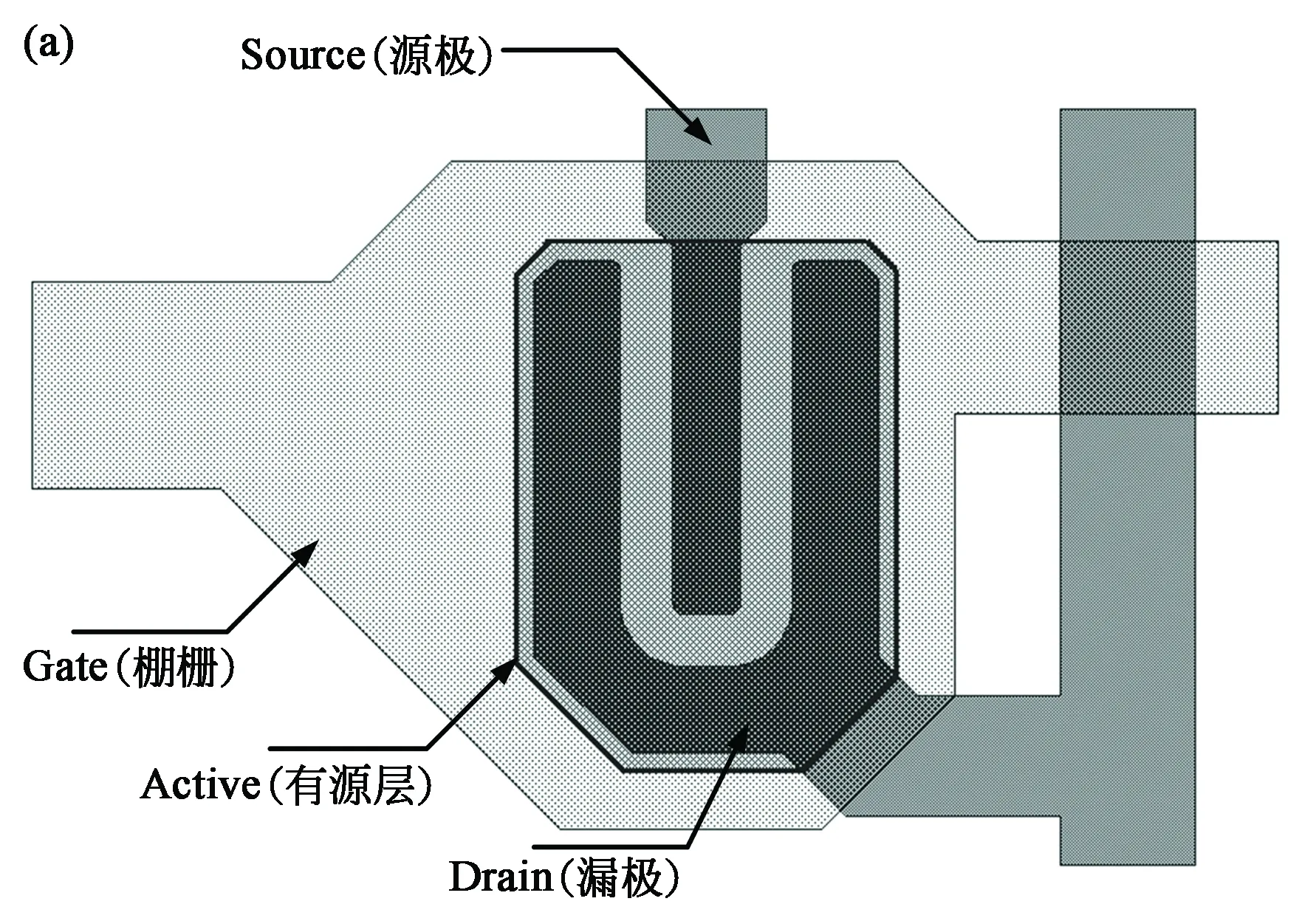

薄膜晶体管(Thin film transistor, TFT)是TFT-LCD面板的重要组成部分。较为常见的TFT平面布局如图1(a)所示,一个TFT包含3个端子,栅极 (Gate),源极(Source)和漏极(Drain);有源层(Active)为半导体材料;漏极与数据线相连;TFT漏极形状一般为U字型,这种U型设计能够在有限的面积内实现更大TFT宽长比,本文称之为U型TFT,TFT的截面图如图1 (b) 所示,最底层金属为栅极,之后沉积栅绝缘层(SiNX或 SiO2),然后做出有源层,源漏之间的电子在有源层中发生迁移,之后做出源极和漏极金属层,此图示仅代表TFT制作工艺流程。TFT具有开关特性,通过在3个端施加电压控制源极与漏极之间的电流,从而将TFT打开与关闭[8]。

图1 (a)U型TFT平面图;(b)TFT截面图。Fig.1 (a) Top view of U-type TFT; (b) Section view of U-type TFT.

2.2 负载与功耗

把电能转换成其他形式能的装置叫做负载, 液晶面板的负载主要指驱动信号线负载以及数据信号线负载。数据信号线上负载包括电容C和电阻R两部分。电阻R主要为数据线金属走线的电阻,本文不做具体阐述;数据线负载电容C主要源于数据线与栅极、公共电极、像素电极间的电容,会随数据线传输电平信号的切换进行充放电,这个过程会有电流产生,电流流经数据线电阻,消耗电能,功耗与数据线负载电容C呈正比,即负载电容越大,功耗越高;负载电容越小,功耗越低。

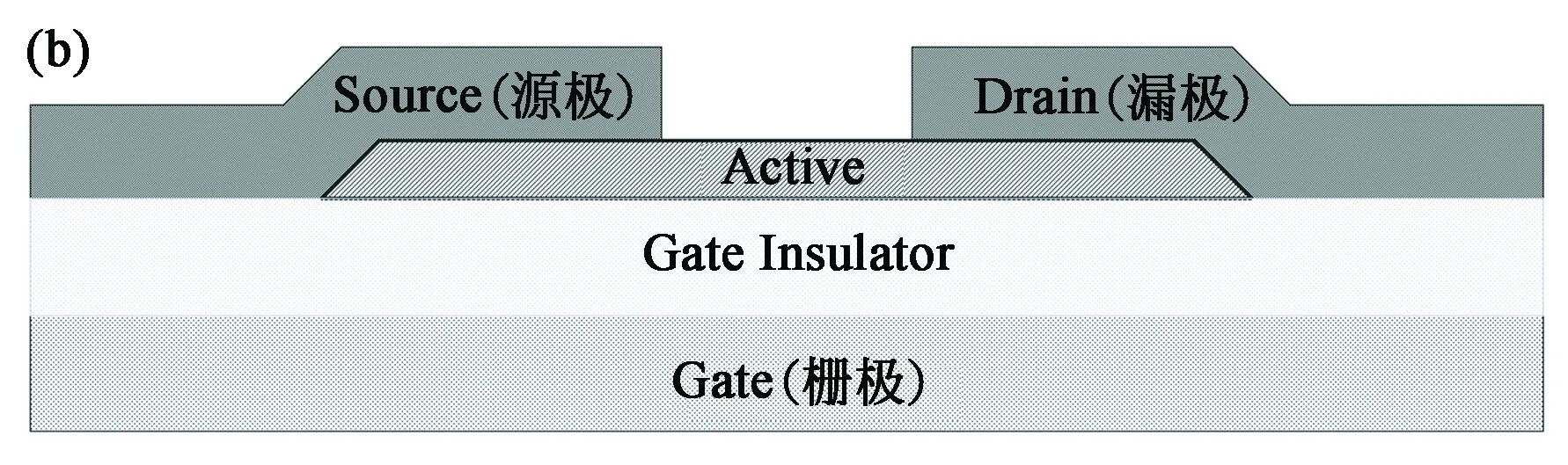

电容C主要包括金属电极间产生的交叠电容Coverlay以及金属电极间存在的边缘电场电容Cfringe,如图2所示。

图2 电容C截面Fig.2 Section view ofC

平行板交叠电容Coverlay计算公式见公式(1),(侧向电容值主要依靠3D电容模拟软件获得)

(1)

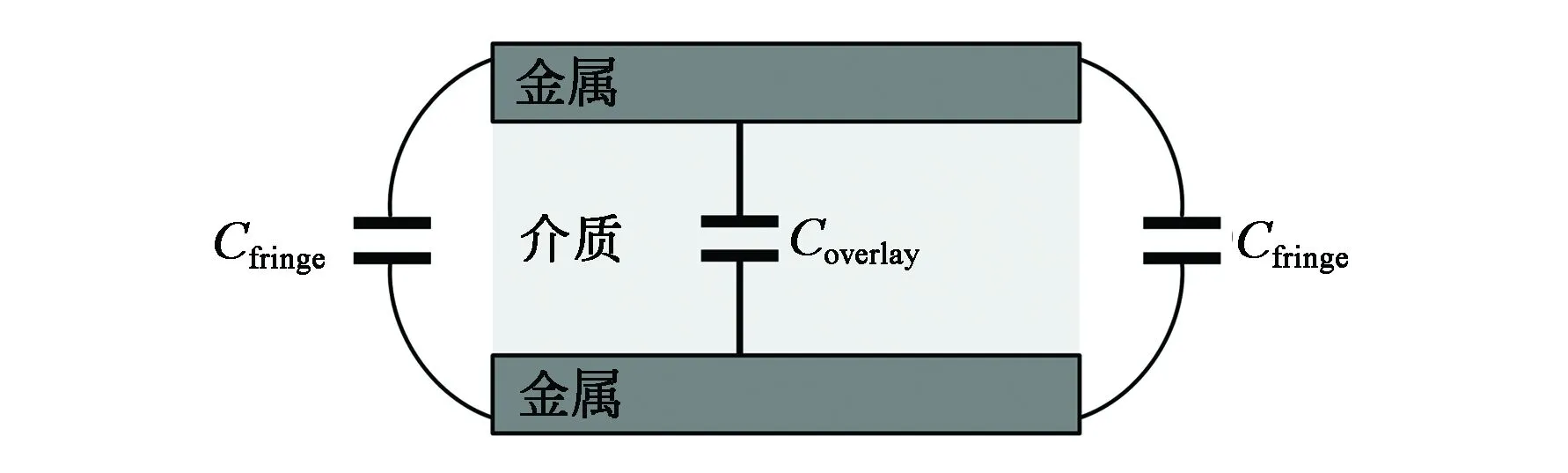

其中:ε为介质介电常数,S为两个金属电极的交叠面积,π为圆周率,k为静电常数,d为两个金属电极之间介质的厚度。传统的U型TFT设计,数据线与栅线的交叠电容是数据线电容的重要组成部分,栅极与数据线的交叠面积S如图3中所示,由公式(1)可知,电容C与交叠面积S大小成正比。

图3 U型TFT数据线与栅线的交叠面积Fig.3 Overlay area between data line and gate line of U-type TFT

2.3 新型TFT设计-倒置U型

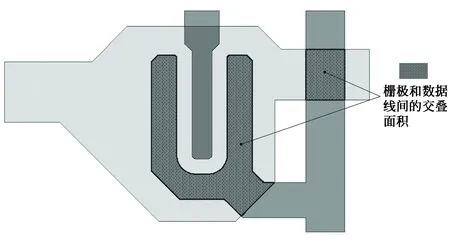

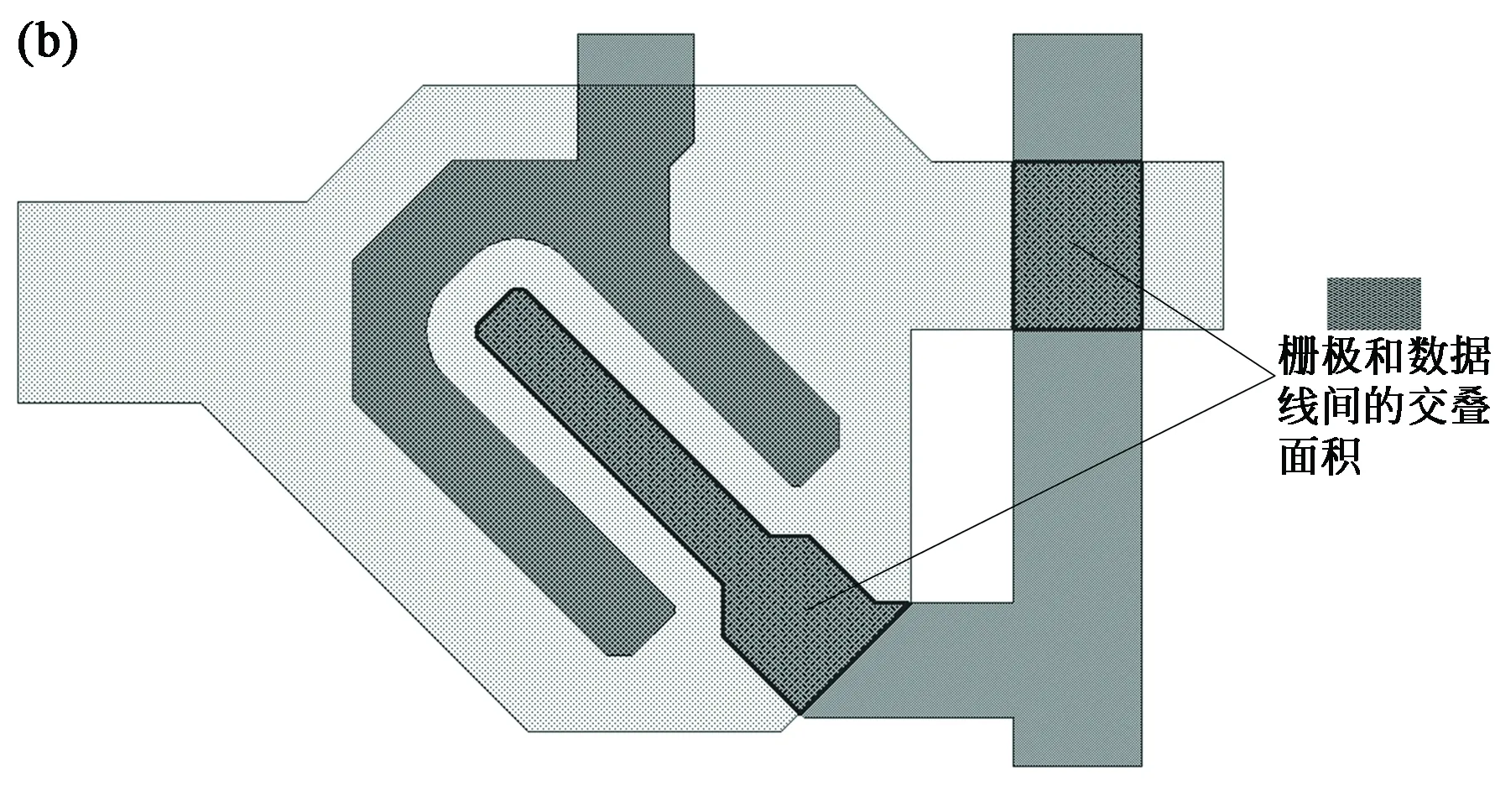

本文设计了一种倒置U型的像素TFT,平面图如图4(a)所示,将TFT中面积较大的 U型金属作为源极,而面积较小的“舌头”金属作为漏极,与数据线相连,此种设计减小了数据线和栅极之间的交叠面积,交叠面积示意图如图4(b)所示,通过降低数据线负载电容来降低面板功耗。

图4 (a) 倒置U型TFT平面图;(b) 倒置U型栅极与漏极的交叠面积。Fig.4 (a)Top view of inverted U-type TFT; (b) Overlay area between data line and gate line of U-type TFT.

3 结果与讨论

3.1 实验样品介绍

为验证倒置U型TFT设计对面板性能的实际影响,我们采用a-Si、4mask工艺流程,将倒置U型TFT设计搭载在598 mm(23.6 in)双栅ADS产品上进行了实验验证,为节约验证面板占用空间,实现资源集约化利用,在不影响验证效果的前提下,实验设计的每个面板尺寸相当于598 mm(23.6 in)的一半(下文称之为23.6HD Half),分辨率为1 366×384,帧频为60 Hz,像素大小为381.75 μm×381.75 μm,像素区域TFT 宽长比W/L=42 μm/3.5 μm,采用双栅设计,每一行像素的充电时间为10.4 μs。将常规的TFT设计与倒置U型的TFT设计分别应用在在两块面板中,除像素区TFT布局方式不同之外,两块面板的其他设计完全相同。通过对两种面板的负载、功耗、IC温度、flicker等性能参数的测试,对比分析出倒置U型TFT设计的优劣。分别取采用常规TFT设计的面板与采用倒置U型TFT设计的面板,在相同的测试条件下进行各项参数的实验测试,包括光学参数测试,数据线负载测试,源 IC温度及功耗测试,flicker及残像测试,以下实验数据均在常温测试条件下得到。

图5为搭载倒置U型面板的实物图,图中点屏画面为绿画面。

图5 倒置U型面板点屏图片Fig.5 Picture of inverted U-type TFT panel

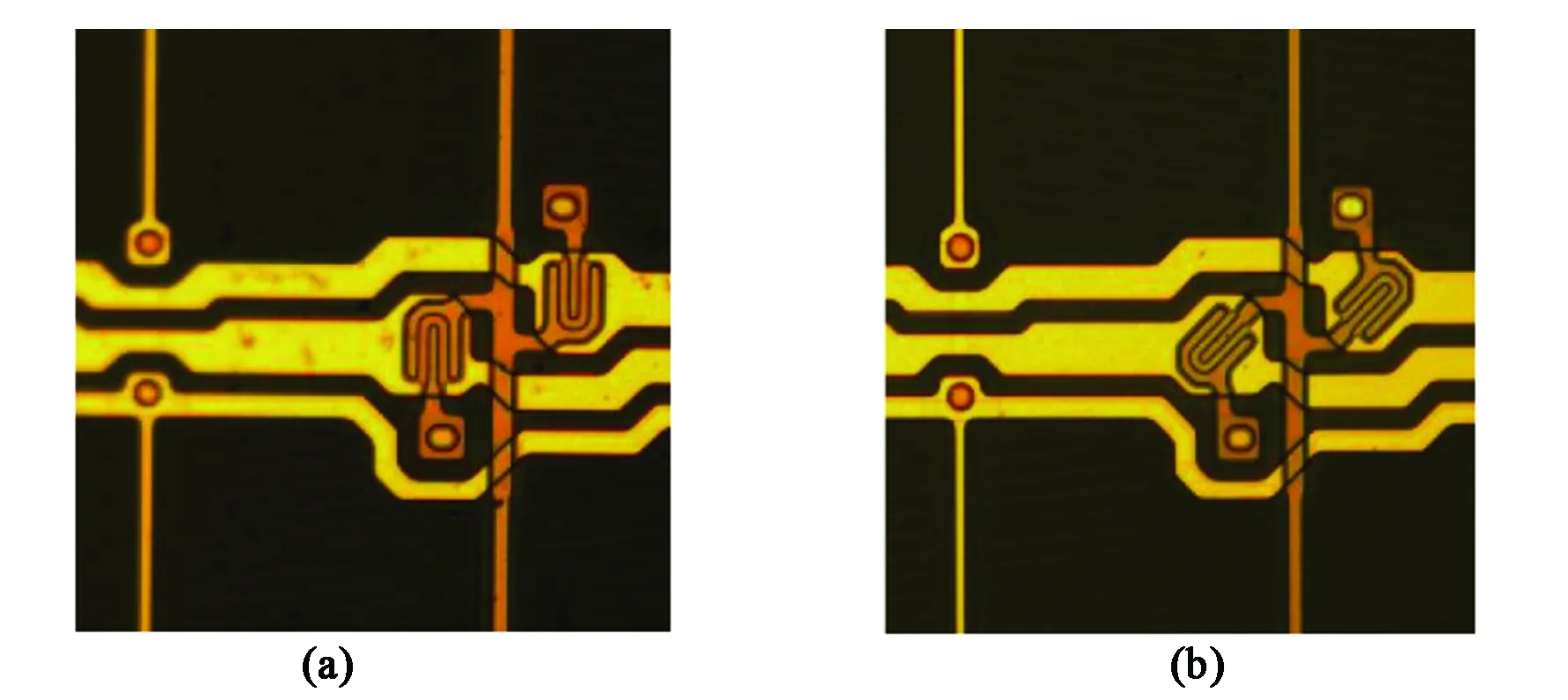

图6为采用常规U型TFT设计(a)与倒置U型TFT设计(b)的像素光学显微镜照片。

图6 U型TFT(a)与倒置U型TFT(b)的光学显微镜图片Fig.6 Optical microscope picture of U-type TFT(a) and inverted U-type TFT(b)

3.2 光学参数测试

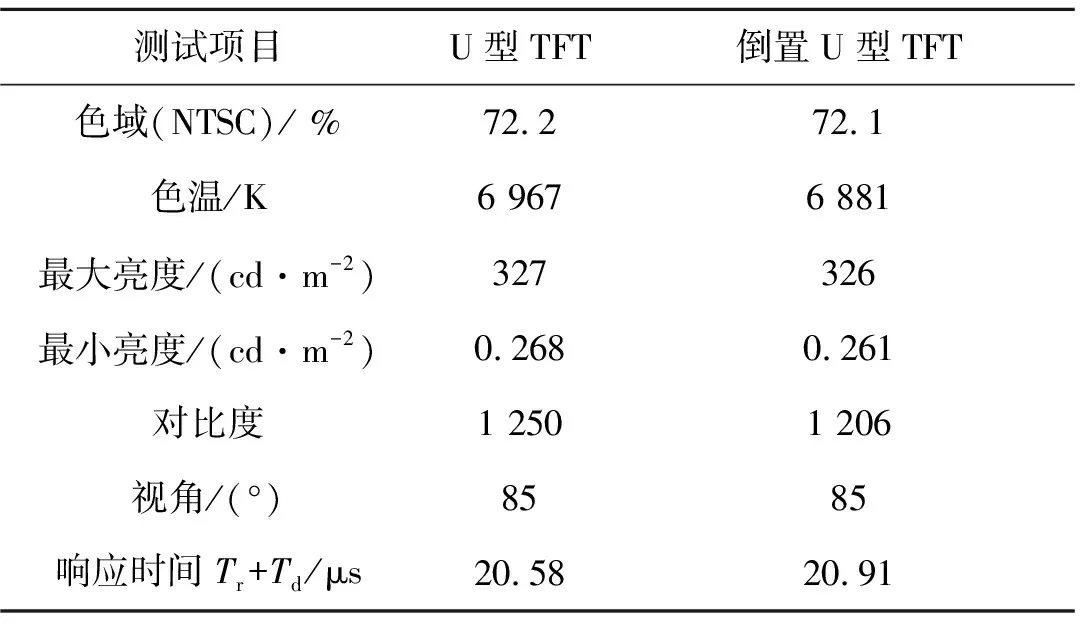

选取常规U型TFT设计以及倒置U型TFT设计的面板各3片,搭载相同的背光源,采用FPMS 65(光度色度分布测量系统)设备,对样品的色度、亮度、对比度,可视角度等光学参数进行测量,测量结果见表1(表中所列为每种样品3片的平均值)。

由表1结果对比可以看出,采用倒置U型TFT设计的面板光学参数与采用常规TFT设计的面板光学参数基本一致。

3.3 数据线负载测试

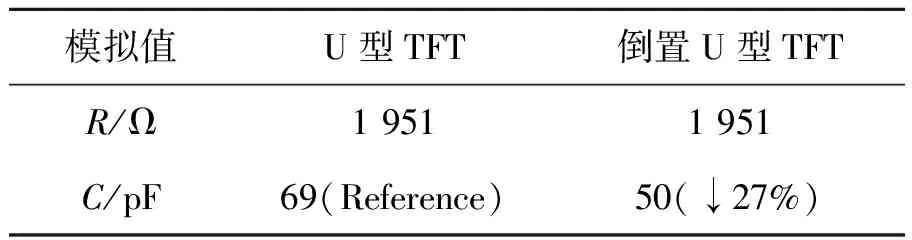

前文提到倒置U型TFT设计主要通过减小数据线与栅线之间的交叠面积来减小交叠电容。我们分别利用华大九天软件模拟了两种面板一整条数据线的电阻值,利用Techwiz3D软件模拟了两种面板一整条数据线的电容值,对比结果如表2 数据线负载模拟值所示。

表1 样品的光学参数对比Tab.1 Optical data contrast of the samples

表2 数据线负载模拟值Tab.2 Data load simulation result

从软件模拟的负载结果来看,两种面板的负载电阻值一致,倒置U型TFT面板的负载电容值相较于常规TFT面板下降了27%。

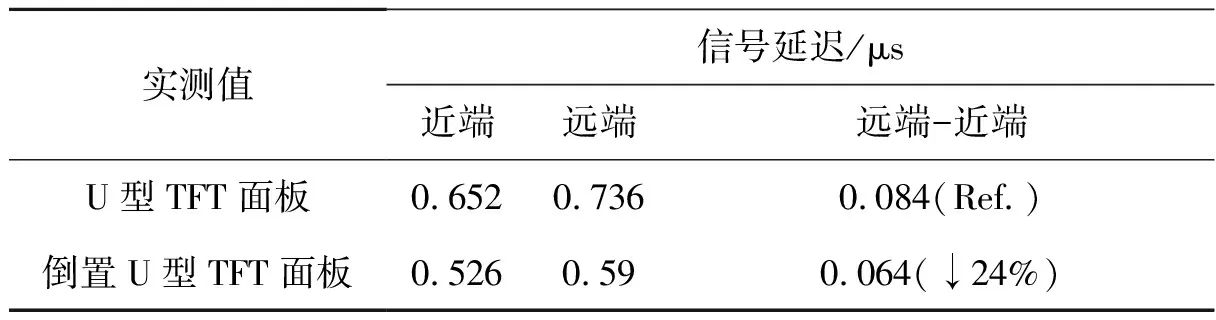

一整条数据线上的负载均匀分布在每个像素中,若将整条数据线上的电阻和电容分别分为N个单元,即每个单元的电阻为Rn=R/N,Cn=C/N, 则该条信号线上的信号延迟时间为τ=N(N+1)RnCn/2[9], 信号延迟时间与RC乘积成正比,数据线上的负载RC会造成数据信号传输延迟,数据线在PCB远端与近端均存在信号延迟,而两端的延迟时间差值则是由负载RC造成的。采用Tektronix示波器测试了两种面板的数据线在PCB近端与远端的信号延迟时间,延迟时间取数据信号脉冲下降沿由90%下降到10%所需要的时间, 以此下降时间来反推负载情况。分别得到常规TFT面板与倒置U型TFT面板的PCB近端与远端延迟差值T1与T2,T1与T2的比值即为两种面板数据线负载的比值。表3为实测数据线信号延迟时间。

表3 实测数据线信号延迟Tab.3 Data delay measurement result

由表3可知常规TFT面板负载造成的信号延迟时间为0.084 μs,而倒置U型TFT面板造成的信号延迟时间为0.064 μs,倒置U型负载造成的信号延迟时间下降了24%,可以认为倒置型TFT面板数据线负载实际值下降了24%, 与负载模拟结果下降27%非常接近。因此,我们可以得出,应用于23.6 HD Half产品上的宽长比为42/3.5的TFT,采用倒置U型方式设计,使数据线的负载RC下降了20%以上,两种面板的数据线电阻基本相等,因此负载的下降主要原因是负载电容减小。

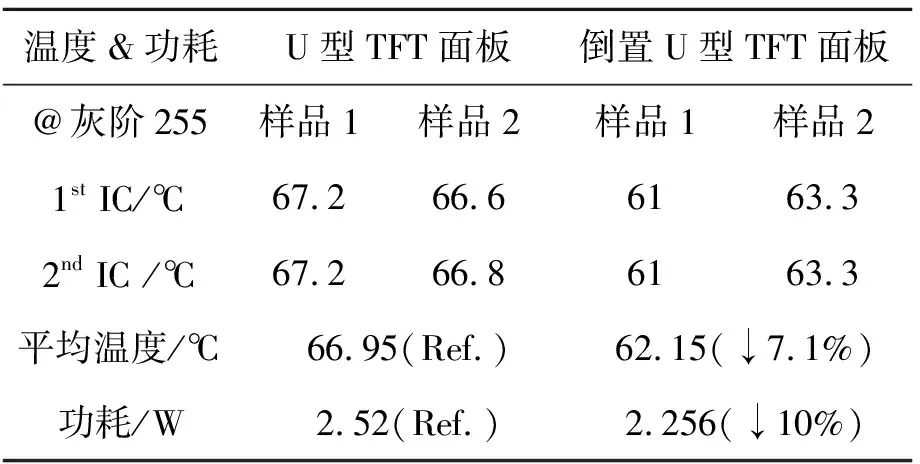

3.4 源IC温度以及功耗测试

23.6HD Half面板采用2颗1 026 channel的源 IC驱动, 在重载画面灰阶255下,两种面板分别取2片样品,待源 IC温度稳定后,使用FLTR T420热成像仪测量源 IC温度,同时测量重载画面(灰阶255)下整个面板的功耗(不含背光)。结果见表4 源 IC温度和功耗测量,由表可知,倒置U型TFT面板源 IC温度均值较常规TFT设计下降7.1%,功耗下降10%。

表4 源IC温度和功耗测量Tab.4 Source IC temperature & power measurement

3.5 闪烁漂移测试

一般地, 液晶显示器在正常工作时, 为防止液晶老化, 数据线提供的像素电压极性以公共电极Vcom电压为中心周期性变化, 当正负极性电压绝对值不等时, 在特定画面下会出现闪烁,称之为flicker现象[10]。倒置U型TFT通过将TFT源漏极互换使TFT漏极与栅极交叠电容降低,实现了数据线负载电容降低,但是TFT栅极与源极的电容Cgs会增加,当栅极电压由高电平跳变到低电平时,电容的耦合作用会使像素电极电压也发生向下的跳变, 跳变幅度为ΔVp,见公式(2),其中Cgs为栅源电容,VGH为栅极高电平,VGL为栅极低电平,Cst为公共电极与像素电极间的存储电容,Clc为一个像素对应的液晶电容。

(2)

由公式(2)可以看出,较大的Cgs值会导致栅极电压向下跳变时,像素电极电压向下跳变幅度ΔVp也更大,即倒置U型TFT设计相较U型TFT设计有更大的像素电压跳变值。考虑到Cgs的这种耦合效应, 为使面板的闪烁值最小,倒置U型TFT面板Vcom电压相对于常规TFT设计面板应该继续下调,以保证正负极性相对于Vcom的电压差相等。在闪烁画面下,用色彩分析仪(CA310)观察闪烁值,将Vcom电压调节至闪烁值最小。取U型TFT面板与倒置U型TFT面板各3片, 分别调节闪烁值至最优,对应的Vcom电压如图7所示。

图7 闪烁值最小时对应的Vcom电压Fig.7 Voltage ofVcomwhen flicker is lowest

本文中的23.6HD Half面板采用常规TFT设计时,3片样品Vcom电压分别调节至7.41,7.41,7.4 V时闪烁最小;采用倒置U型TFT设计时,3片样品Vcom电压分别调节至6.38,6.44,6.53 V时闪烁最小,平均值较常规TFT设计的面板下调0.957 V。

在面板使用过程中,闪烁值会随着时间漂移。本文分别测试了两种面板在60 min内的闪烁漂移情况。测试方法为: 0 min时 , 调节Vcom电压,使闪烁至最小,之后每隔1 min,记下闪烁漂移数据。各取3片样品,得到如图8所示的闪烁漂移曲线。

图8 U型和倒置U型面板的闪烁漂移曲线Fig.8 Flicker shift curve of U-type and inverted U-type panel

60 min后,两种面板均存在一定程度漂移,且漂移程度基本一致,漂移后的闪烁值仍满足面板设计要求。

4 结 论

本文介绍了一种AA区倒置U型TFT设计,通过将原有的U型TFT源极和漏极金属形状互换,实现了漏极与栅极交叠面积减小,相当于数据线与栅线间的交叠电容减小,降低了数据线的负载。搭载23.6HD ADS Half产品对这种设计进行了验证,并与U型TFT设计进行了对比,实验结果表明,倒置U型设计负载降低了24%,源IC温度降低7.1%,功耗降低10%;通过Vcom调节,倒置U型的闪烁满足Spec要求,并且60 min内的闪烁漂移量与U型TFT面板水平相当;倒置U型TFT面板的光学参数测试结果与U型TFT面板基本一致,在不变更工艺条件,不增加成本的前提下,实现了数据线信号延迟时间减小,源IC温度降低,面板功耗降低。该研究为大尺寸,低功耗,高分辨产品提供了设计参考及改善方向。