工件间隙对脉冲熔化极气体保护焊焊接熔深信号检测的影响

丁 林,白鹏飞,王志江

(1.皖西学院机械与车辆工程学院,安徽六安237012;2.天津大学材料科学与工程学院,天津300350)

传统的压力容器、管道等重要结构件,为保证焊缝根部的焊接质量,通常采用正面焊反面碳弧气刨清根的方法,这是目前中厚板保证焊接熔透的主要工艺。然而这种方法会产生大量烟尘等污染物,同时热输入量明显增加,极易造成构件较大的变形,甚至报废。随着焊接技术人工智能化的快速发展,单面焊双面一次成形技术成为解决该问题的主要手段[1]。

焊接质量控制一直是焊接过程中关注的焦点,质量控制的优劣也是焊接智能化水平的具体表现[2]。通常,在焊接过程中,熟练的焊接工人根据自身经验观察熔池的状态来实时调节焊接参数及焊枪倾斜角度等变量,即可获得宏观成形优良、力学性能良好的焊缝,这表明焊接熔池中存在能反应焊接熔透状态的相关信息[3]。焊接过程中电流和电弧电压等电参量直接决定着热输入量的大小,更决定着工件的熔深大小,意味着其与焊接熔透现象密切关联。另外,电参量具有易于检测获取和较为直观等优点。因此非电量电测法能够实现焊接熔透质量的实时和稳定控制,进而提高焊接过程中焊缝的质量,并获得了广泛应用[4-6]。

脉冲熔化极气体保护焊(GMAW-P)由于能有效地控制热输入量的优点备受青睐。然而,与非熔化极气体保护焊(GTAW)等传统焊接方法相比,GMAW-P焊由于受电参量周期性变化以及熔滴过渡过程的影响,使焊接过程的不稳定因素与干扰因素明显增加,实现良好的焊缝成形和熔透的精确控制较为困难。因此,大量焊接质量的智能控制研究工作主要集于在GTAW等焊接方法的焊接过程中,而关于GMAW-P焊接质量的智能控制工作有待进一步的研究。因此,本文以GMAW-P为研究对象,采用非电量电测法研究GMAW-P焊接过程中起始阶段焊接熔深的特征信号,为后续实现焊接生产过程的智能控制奠定坚实的基础。

1 试验材料及方法

1.1 试验材料

本试验采用Q235钢作为母材,其尺寸为250 mm×84 mm×4 mm;采用直径为1 mm的MG50-6焊丝作为焊接材料,母材和焊丝成分构成如表1所示。

1.2 试验方法

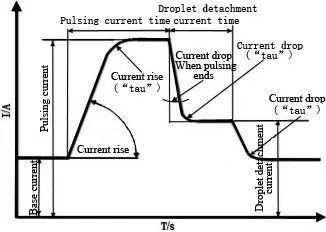

焊接成形试验是采用Fronius TPS-4000数字逆变焊机完成的,并配套送丝机Fronius VR4000。焊接过程中保持焊枪和工件固定,试板间隙为0~1.2 mm,焊接时间为2 s。焊接过程中,脉冲工艺对应的电流双阶脉冲波形如图1所示。焊接工艺参数如下:基值电流为50 A,熔滴脱落电流为60 A,脉冲电流为300 A,电流上升和下降时间分别为5.6 ms和0.1 ms,熔滴脱落时间为0.75 ms,电流变化率为1000 A/ms,脉冲频率为125 Hz,喷嘴至工件的距离为15 mm,送丝速度为8.9 mm/min。保护气体采用纯氩气,气流量为20 L/min。

表1 母材和焊丝的化学成分(质量分数,%)

图1 脉冲工艺下电流双阶脉冲波形图[7-8]

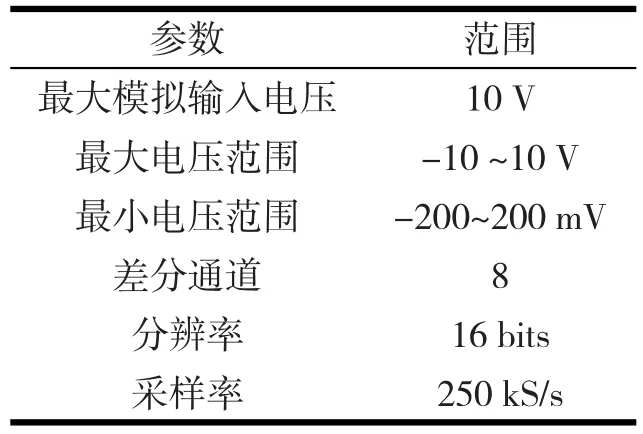

焊接试验过程中采用的电信号采集系统主要由霍尔传感器和数据采集卡PCI6221构成,PCI6221性能参数如表2所示。在焊接过程中不断采集模拟信号,模拟信号经模数转换器转换成数字信号,由计算机接收。焊接电信号采集使用的是LabVIEW软件。

表2 PCI-6221数据采集卡部分性能参数

1.3 电参量定义与计算

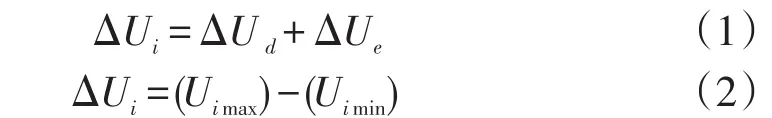

ΔUi是指单个脉冲峰值阶段电弧电压信号平均波动的大小,其主要来源于以下三方面:第一是峰值电流变化引起的脉冲峰值阶段电弧电压信号的动态变化ΔUs;第二是焊丝干伸长变化导致的峰值阶段电弧电压信号变化ΔUe;第三是焊接熔池表面深度变化导致的峰值阶段电弧电压信号变化ΔUd。

由于峰值电流保持不变,可以忽略峰值电流对峰值阶段的电弧电压信号变化带来的影响,即峰值阶段电弧电压信号平均波动(ΔUi)来源于焊丝干伸长变化和焊接熔池表面深度变化两个因素,即

式中:Uimax是峰值阶段的最大电压;Uimin是峰值阶段的最小电压。

峰值阶段电弧电压信号平均波动ΔU为

另外,由于焊丝干伸长的变化导致峰值阶段电弧电压信号的变化ΔUe最大时仅为ΔU的3.7%[9],故可忽略,则有

2 试验结果与分析

图2是不同工件间隙定点焊起始阶段的焊缝宏观成形示意图。从图2中可以看出,随着工件间隙的增大,焊接熔深逐渐增大,当工件间隙达到0.9 mm时,焊缝达到临界熔透状态,当工件间隙增加到1.2 mm时,焊缝正面出现坍塌,背面出现焊瘤,焊缝出现过熔透。

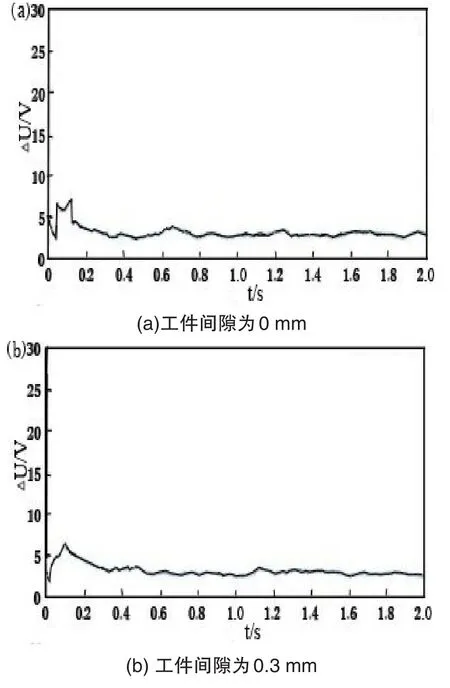

图3为不同工件间隙下峰值阶段电弧电压信号平均波动ΔU和焊接时间t的关系图。从图3中可以看出,曲线开始阶段出现明显波动及快速的下降,即对应于焊接起始阶段电弧区和焊接熔池的形成过程。焊接开始时,因提前输入的Ar保护气体充斥着整个电弧区,而金属的蒸发量较低,促使电弧区的电离度很低,电场强度较大,电弧电压信号高且出现较大波动,焊接热输入较低,因此焊接起始阶段熔池的体积小,熔深浅。

随着焊接过程的进行,因焊接热输入量的积聚和电弧区金属蒸气量明显增加的综合作用,电弧区电离度明显增加,电弧趋于稳定。随着电弧热量的不断输入,母材金属和焊丝金属不断熔化进入熔池,促使熔池的体积和熔深不断增大。熔池的表面波动幅度与熔池体积呈反函数关系,ΔU呈下降趋势[10]。

随着焊接过程的继续进行,当母材金属和焊丝熔化形成熔池的速度和熔池凝固结晶的速率达到平衡时,焊接熔池的体积不再增加。因平衡状态下液态熔池的成分稳定,熔池表面的波动幅度仅由熔池的体积决定,因此,熔池表面的波动幅度也趋于稳定状态,即为图3中ΔU-t曲线的的拐点位置,这也说明焊接熔深达到了最大值。另外,图3中ΔU-t曲线的水平段表明焊接过程的持续稳定进行。

图3 不同工件间隙的ΔU-t关系图

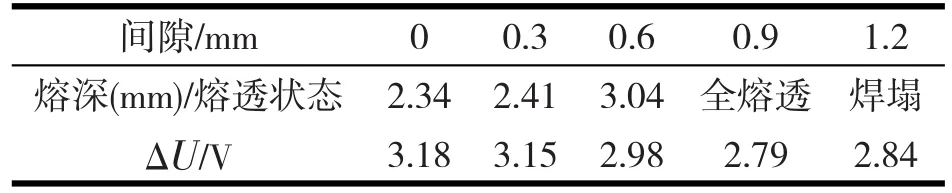

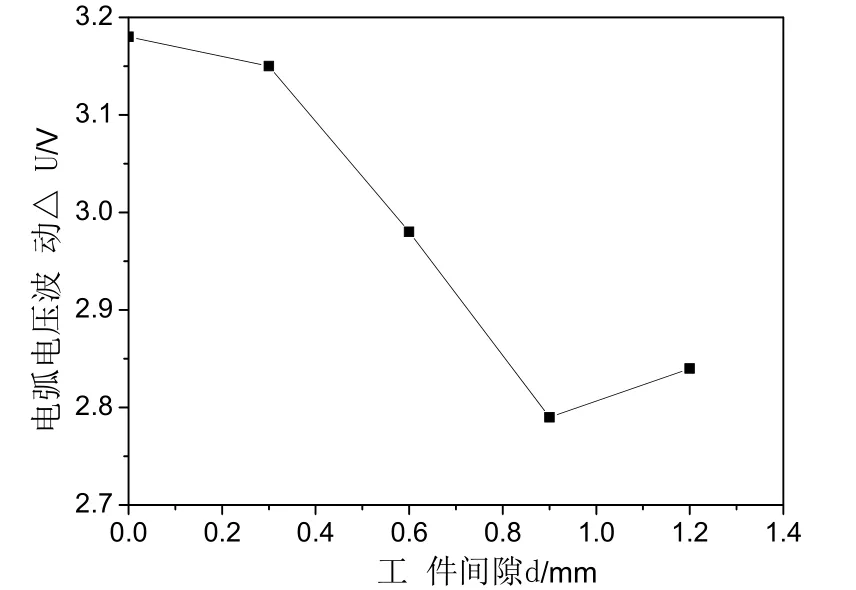

表3是不同工件间隙条件下焊接熔深变化与其对应的水平段ΔU信号值。ΔU信号与工件间隙之间的关系曲线如图4所示,从表3和图4中可以看出,随着工件间隙的增加,焊接熔深逐渐增加,ΔU信号值逐渐减小。这是因为工件间隙较小时,焊接热源接触到工件的面积较小,焊接熔池的体积和熔深较小,熔池表面的波动幅度较大,随着工件间隙的增加,焊接热源与工件的接触面积逐渐增大,焊接熔池的体积和熔深逐渐增大,熔池表面波动的幅度降低。当工件间隙增加到1.2 mm时,焊缝出现塌陷,ΔU值增加。这是因为焊缝出现塌陷时,部分熔池液体从背面流出,引起熔池体积减小,同时背面约束较小时,导致熔池表面波动幅度增大,导致ΔU信号值增加。

表3 不同工件间隙的熔深和ΔU

图4 水平段ΔU信号随间隙变化关系图

经过上述分析可知,在工件间隙增加、焊接熔深状态发生改变时,水平段ΔU信号值相应的发生了不同程度的变化,说明寻找出ΔU-t关系中拐点处ΔU值成为判断确定板厚和送丝速度的焊接过程中焊接熔透控制的特征信号,在本试验条件下,工件间隙为0.9 mm,焊缝达到临界熔透状态,其对应拐点处ΔU信号值为2.79 V。

3 结论

1)随着工件间隙从0 mm增加1.2 mm,焊接熔深从未熔透逐渐向熔透和过熔透变化,当工件间隙为0.9mm时,焊缝处于临界熔透状态。

2)随着焊接过程的进行,熔池的体积和熔深逐渐增加,峰值阶段电弧电压信号平均波动逐渐减小,当熔池的形成速率和凝固速率达到平衡,熔池体积保持不变,熔池表面波动幅度处于稳定状态,峰值阶段电弧电压信号平均波动相对稳定,焊接熔深达到最大值。

3)随着工件间隙的增加,焊接熔深逐渐增加,峰值阶段电弧电压信号平均波动先降低后增加,当工件间隙为0.9 mm时,焊缝处于临界熔透状态,其对应的水平段峰值阶段电弧电压信号平均波动为2.79 V,说明拐点处ΔU值成为焊接过程中焊接熔深控制的特征信号。