川威五切分轧制技术的研发

魏 星,李文鹏

(川威集团钒钛科技轧钢厂,四川 内江 642469)

川威集团钒钛科技轧钢厂含钒高强度小型棒材生产线,设计生产能力为100万吨/年,最高轧制速度为18 m/s。主要产品为Φ12~Φ40 mm规格的螺纹钢棒材,主要钢种包括HRB400、HRB400E、HRB500、HRB500E等。采用160 mm×160 mm×12 000 mm、170 mm×170 mm×12 000 mm的连铸坯,采取热送热装(或冷装)方式。轧线主要设备包括一座蓄热步进梁式加热炉、6架粗轧机组、6架中轧机组及6架精轧机组、步进冷床、850T冷剪(2台,预留一台)、引进自动打捆机4台等。全线采用基础自动化PLC控制,自动化程度较高。轧线全部为平立交替布置的高刚度短应力轧机,全线实现无扭轧制,粗、中轧按无孔型轧制新技术设计,粗、中轧机组采用微张力轧制,精轧机组采用活套无张力轧制。轧制工艺流程如下:

连铸坯(验收、编组)→加热→粗轧轧制→1号飞剪切头→中轧轧制→2号飞剪切头、切尾→精轧轧制→3号倍尺飞剪倍尺分段→冷床上料→冷床冷却→对齐辊道→冷床下料→冷剪定尺剪切→横移台架检验→打捆→称重→挂牌→入库。

1 五切分工艺设计

1.1 轧制设计原理

五切分轧制技术最初设想来自于两个三切分,其原理是在精轧机中,将中轧来料轧制成所需料型后,利用设计孔型的轧辊和相配套的导卫,把来料轧制成五个面积相同且并联的轧件,最后在切分道次上将其切分为面积相同且分开的轧件。五切分轧制的关键是:①确保切分带的料型尺寸;②切分速度与轧制速度匹配。

1.2 孔型系统

1.2.1精轧孔型系统

五切分的关键是精轧的料型控制,主要靠精轧孔型系统的合理设计达到。通过多次优化,最终确定了如图1的精轧孔型系统。该孔型系统具有合理分配各道次轧制负荷、各道次孔型共用、减少换辊架次和提高生产效率的优点[1]。

图1 精轧孔型系统

1.2.2孔型设计

①K7、K6 设计为平孔。主要目的是将K8来料进行压缩,利用自由宽展、大压下量的原理,降低K6不均匀磨损程度,避免料型沿宽度进行延伸,从而导致厚度不均,造成轧后成品出现线差。

②K5为立箱孔设计。目的是对K6来料进行规范,采用小压下量轧制,满足料型达到工艺设计要求。通过轧制人员现场的操作调整,使K4轧后料型为扁矩形,为后道次预切分提供满足工艺要求的料型尺寸以减少成品线差。

③K4 为预切分道次,此道次压下量极大,同时为保证轧制顺行,中间三线孔型设计比两侧孔型稍大。由于此道次压下量极大,对切分楔的间距需要合理设置,过大或过小都易对生产顺行造成影响,比如出现切分楔磨损过快而导致换槽频繁或者导致轧槽开裂等事故。通过生产过程中的不断摸索和优化,根据自身实际控制习惯、孔型设计和料型设计等因素,最终确定了适合自身生产工艺的切分楔间距为6.0~7.0 mm、切分楔角度为55°~60°和切分楔圆弧半径为1.5 ~1.6 mm等关键参数。

④K3 为切分道次,是整个五切分轧制中最关键的道次,通过对K4道次来料的切分,使得来料一分为五,成为中间稍大、两侧稍小的规整料型进入K2道次。该切分道次对来料进行最终规范,关系到成品的线差和外形尺寸,在控制过程中要随时观察其变化,否则对成品质量影响极大,同时也易造成精整工序切损的大量浪费从而影响生产指标。

⑤K2采用平椭孔设计,对切分后来料进行压缩、规整;K1成品孔根据国标要求设计。

2 技术难点

2.1 线差控制

五切分生产过程中五线差问题是困扰很多厂生产的一个难点,由于五线差的不均匀从而造成轧后五线成品的力学性能、外形尺寸产生不同,甚至可能造成产品报废,另外在冷剪剪切倍尺头尾的过程中产生大量切损而影响成材率指标。五线差产生的主要原因是由于K4道次来料料型分配不均匀所造成,同时冷却不均、导卫装配质量等因素导致的轧槽磨损不均同样也会造成五线差问题。

2.2 切分道次堆钢

通常切分道次堆钢表现为轧件经切分架次切分后,进入切分导卫的轧件未能按照该道次切分孔型所分配的料型分开,阻塞到切分轮或切分刀处将导卫顶出。主要表现为切分后某两线未能分开同时进入切分导卫。

2.3 成品道次堆钢

成品架次堆钢是五切分生产过程中最常见的工艺事故之一,原因多种多样,但最主要原因为K2道次来料不规范,从而在轧制过程中撞击成品道次出口导卫或导管,造成工艺事故。

2.4 扭转角度控制

轧件的扭转角度设定的好坏直接关系到生产能否顺行,是造成成品和成品前架之间产生工艺堆钢事故的主要影响因素之一。合理的扭转角度应设定为轧件扭转到成品架进口时,其头部扭转成90°的理想状态,扭转角控制过大或过小均会造成成品进口发生工艺堆钢事故。扭转角度在轧制过程中发生变化,一方面是扭转轮出现故障(磨损或导卫烧损),另外最关键的是来料的料型尺寸未达到工艺要求导致。在扭转导卫调整到满足工艺设计要求后,如果来料料型宽度过小,经扭转导卫扭转后其扭转角越小;反之来料料型宽度过大,则经扭转导卫扭转后其扭转角越大。导致此故障的原因主要是辗孔换槽或大换辊换规格之后,生产过程控制时对全线张力控制或红坯料型尺寸控制不当所引起。

3 技术难点解决措施

3.1 线差控制的解决措施

结合操作人员的操作经验和现场实际跟踪测量,制定了五切分轧制倍尺长度波动不得超过200 mm的规定,一方面是为了减小轧后力学性能和钢材重量偏差的波动,另一方面是为了减少冷剪处的切损提高成材率。为了有效控制五切分轧制线差,通过采取以下措施进行过程控制。

(1)首先是保证中轧来料料型尺寸受控,从而满足K5道次孔型充满度以达到保证K4道次、K3道次料型尺寸满足工艺设定要求,如果以上道次料型尺寸同工艺要求出现较大偏差(一般不超过标准料型的0.3 mm)应首先检查中轧来料是否受控,其次是对各道次的轧槽磨损情况或者轧机弹跳等进行检查确认。

(2) 预切道次的料型控制是五线差的关键控制点,如果预切道次出来的轧件五线差均匀则轧后成品的线差就受控,因此对预切道次影响料型线差均匀性的进口导卫对中调整是关键点。首先要求预切道次进口导卫前后导轮必须严格对称,其开口度调节通过标准样棒前后拉动时四个导轮有轻微带动样棒触感为佳。同时导卫在装配过程中同轧槽必须对正,且导卫中心线与轧制中心线也必须对正重合。

(3)五切分轧制对各道次料型,尤其是精轧机组各道次料型工艺要求非常严格,主要通过操作人员现场精心操作和及时更换磨损轧槽来满足。通过现场实际数据跟踪,以及工艺实际设计情况, 精轧机组K6、K4、K2、K1四个道次轧槽磨损最快、最容易出现磨损不均,因此采用耐磨的高合金钢轧辊替换原来的普通轧辊。同时建立标准化的工艺操作制度,按照工艺要求规定的过钢量对各道次进行辗孔换槽,以保证各道次料型尺寸受控。

3.2 切分道次堆钢的解决措施

五切分轧制最关键的设备就是切分道次的切分导卫装置,轧件经切分孔型和切分导卫后沿轧制方向被切为五条轧件并导向进入下一轧制道次,是轧件由一线变为五线的直接道次。但在生产过程中会出现由于操作不当、检查不到位等原因,导致料型尺寸未能达到工艺技术要求在切分道次出现堆钢工艺事故,通过不断摸索和总结,可从以下几方面采取措施进行解决。

(1)轧件从预切分道次出来进入切分道次时轧件头部必须保证均匀和平直,由于切分轧槽距离切分轮还有大约280 mm的距离,如果轧件头部不规则,在进入切分轮后会发生偏离,导致切不开从而造成切分导卫被冲掉。因此K4预切分道次来料必须严格对称,主要通过及时更换预切分道次上下轧槽来满足;同时预切道次和切分道次进口导卫必须严格对正,防止轧件跑偏造成头部弯曲缺陷。

(2)为了保证轧件进入切分轮后能够顺利切分,切分导卫前端鼻锥内腔宽度和标准轧件的间隙一般控制在1~2 mm之内,如果轧件宽度过大容易导致在鼻锥内侧产生刮铁而改变轧件运行轨迹,造成切分轮无法切开轧件。为此对预切前道次来料必须保证充满度受控,预切分道次和切分道次必须保证料型的高度受控,预切分道次和切分道次进口导卫必须严格对正。

(3)制定标准化工艺检查制度,操作人员严格按照三勤原则进行工艺检查,重点对轧槽磨损情况、进口导卫开口度、切分轮间隙和切分刀片粘铁情况检查,发现问题及时处理。

(4)切分道次进口导卫调整样棒必须和料型形状、大小保持一致,稳定控制预切道次轧件宽度,并且四个导卫轮的“V”型槽在同一水平面,否则轧件进入导卫后容易发生挤压变形,经切分变形后轧件容易扭转变形而导致切分导卫被冲撞。

3.3 成品道次堆钢的解决措施

(1)成品道次堆钢主要是由于切分道次来料头部料型尺寸不均匀所引起,轧件经切分道次切分后五线头部越尖,经成品前和成品道次轧制后其头部变形越不均匀,越容易形成弯曲。影响五线头部形状的主要因素为预切分后轧件头部的弧度大小和两边线未充满。弧度越大或头部欠充满,轧件经切分后五线的头部越不规则,因此中、精轧料型的调整一方面要保证轧槽充满度,另一方面通过减小精轧机组水平轧机的压下量来确保预切后轧件头部规整。另外预切分进口导卫中心线与轧制线偏斜,轧件头部咬入预切轧槽时倾斜,经切分后头部不规则严重,故切分导卫中心线必须与轧制线重合。

(2)对精轧机组轧机进行定期维护,重点对轧机轴承、阻尼器弹性进行检查,发现问题及时更换,要求精轧机组轧机弹跳值在0.3 mm以内。

(3)利用生产间隙或大换辊换规格时对成品和成品前道次的传动轴弧形齿进行检查,如果有问题及时处置。

3.4 扭转角度控制的解决措施

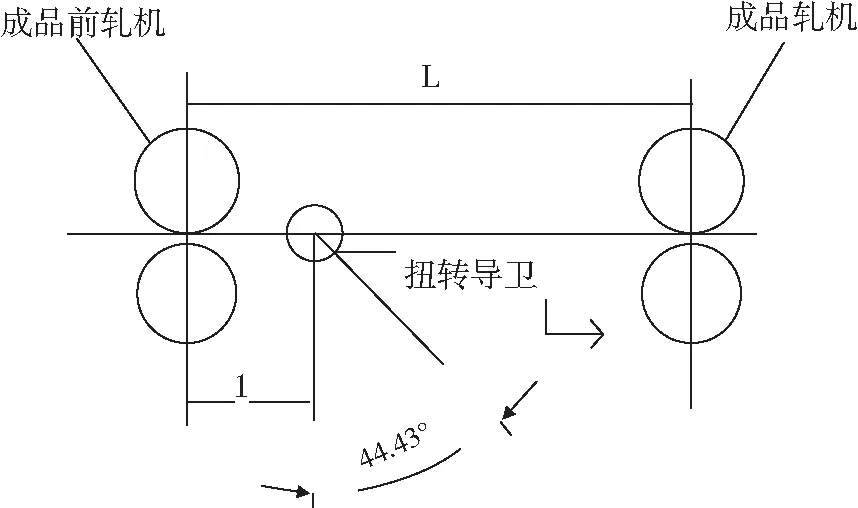

(1)扭转角度的调节同轧机之间的距离有直接联系(见图2所示),调节方式如下:

L为两轧机间的距离; l为扭转轮到本机架轧辊中心的距离; a为调整的扭转角度;

则:a=l/L×90°

(2)要确保料型尺寸宽度严格受控,重点对辗孔换槽后的各道次的红坯料型尺寸严格进行控制,使其满足工艺设计要求,其它各道次料型通过合理的调节来满足生产需求。

图2 两机架间扭转角计算示意图

(3)在大换辊换规格时,由于所换轧机弹跳过大造成开轧时轧制速度、张力波动大而影响正常红坯料型尺寸的控制,最容易出现拉钢现象引起料型宽度减小而影响轧件的扭转角度,因此在开始轧制过程中扭转角度需要稍大3°~5°,待过程控制稳定后将扭转角度再调整到标准角度,防止开轧前期由扭于转角度过小而产生堆钢事故。

(4)精轧机组各道次的导卫安装要与轧槽严格对中,减少轧件在轧制过程中出现线差,从而造成各线扭转角度出现过大或过小现象而导致工艺堆钢。

4 结语

小规格热轧带肋钢筋五切分轧制工艺技术含量高,对生产过程控制和员工操作技能都提出极高要求,要达到顺产、高产则必须在日常生产过程中大力推行精益化生产管理和标准化工艺操作,同时还要通过不断的学习和培训,提高操作人员的操作技能,让其养成严谨、细致的操作习惯。