某自动填料装置的结构及工艺参数优化研究

吴专,杨盼,王啸,乐育生

(湖北省地质勘查装备中心,湖北 武汉 430034)

为实现对矿产资源精准、高效利用,必须对各种地质矿床的成分、含量有清楚地了解。地质矿产部门常采用光谱分析方法勘查地质元素成分,在光谱分析时最为繁琐的工序就是向碳棒电极内填料,地质样品通过人工作业填充到电极内,劳动强度大,生产效率低,样品受污染风险大。某地质装备中心研制出一种自动填料装置,可将混匀后的地质样品快速、自动地装填至碳棒电极内 。采用该装置进行填料自动化程度高、操作便捷、环保清洁、效率高。本研究采用该自动填料装置开展试验,考察不同结构及工艺参数对填料效果的影响,并提出优化改进措施。

1 试验装置基本原理及特性

图1为某地质勘查装备中心自主设计开发的自动填料仪机械结构。从结构上可分为五大部分:倒料组件、推棒组件、填料组件、取棒组件和除尘组件。

图1 自动填料仪机械机构

工作时将经由振动搅拌仪混合好的物料整盘固定在电动旋转平台上,气缸顶出坩埚,直线模组带着夹爪夹取坩埚,退回到填料漏斗的正上方,回转气缸带动夹爪旋转180°,将物料倒入下方的填料组件漏斗内。同时,推棒组件开始工作,由气缸带动电极料盒前后移动,料盒内的电极落入滑道内,直线模组带动推杆前推,将电极推出固定长度,并抵在填料组件的漏斗孔内。待倒料组件将料粉倒入漏斗,且推棒组件已经将电极推入漏斗孔内时,气缸带动填料杆做往复运动,将漏斗中的料粉通过挤压填入电极孔内,往复几次之后,装填完成,旋转平台带动转盘转动,装填好的电极进入下一工位,取料组件取走电极,整个过程采用气压清洗除尘,以此循环往复,其填料工序示意图如图2所示。

图2 填料工序示意图

2 填料杆设计

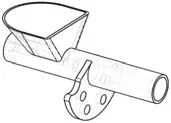

该自动填料仪的关键部位为填料漏斗和填料杆,填料漏斗见图3。

图3 填料漏斗

图4 不同结构填料杆的三维实体模型图

漏斗本体内底面开有集粉槽,集粉槽两端向外开孔延伸分别形成电极孔和填料杆孔,电极孔内设有电极定位结构;填料时,矿粉倒入填料漏斗本体后落入集粉槽,电极凹槽端伸入漏斗电极孔内并顶紧在定位结构上,填料杆伸入填料杆孔后继续前进,将集粉槽内的矿粉填入电极凹槽端。因此,填料杆的设计必须与填料漏斗一致,既要使矿粉能够顺利被推入至碳棒电极内,同时,也要保证填料效率。基于以上观点,设计了图4所示的横截面积相同的圆柱型、方形、V型三种填料杆。

3 试验方法

分别称取0.1g干燥后的样品和0.1g加有内标元素Ge的缓冲剂加入坩埚中,将坩埚放置在光谱样品振动搅拌机上进行搅拌,搅拌完成后的样品连同坩埚整盘置于自动填料仪的电动旋转平台上,同时将碳棒装入电极盒中,打开仪器开始填料,对填料完成后的碳棒进行填料效果测试,各项检验指标如下。

3.1 填充率

碳棒填充率是填料效果的直观反映,试验前称取碳棒的质量即为m1,待填料完成后再称取碳棒的重量记为m2,采用公式(1)即可计算出样品填充率。

3.2 填充紧实度

试验中采用填充紧实度作为碳棒是否填充合格的检验依据。将填料完成后的碳棒放置于振动筛上,逐渐增大振动频率,称量各个碳棒脱落样品的质量,计算样品脱落量,并进行比较,在相同振动频率下脱落量越小,则表明填充紧实度越好。

3.3 样品污染程度

碳棒装填样品间有无交叉污染也是试验的一项重要检验指标。试验时选用两个坩埚,分别装入土壤样品和白钨矿粉,待填料工作完成后,取碳棒内填充料置于载玻片上平铺制片,并在荧光显微镜下照射成像,采用Matlab软件分析统计图像中的荧光物质百分含量,即为样品污染程度。图5所示为荧光显微镜下样品不同污染程度的图像。

图5 样品不同污染程度图像

4 试验结果

4.1 填料杆结构对填料紧实度的影响

保持填料3次,在相同的吹扫工艺下,采用不同形状的填料杆进行试验,探索其结构对填料紧实度的影响,并与人工填料的指标进行对比,试验结果见图6。

图6表明,随着振动筛频率的增大,三种结构填料杆下碳棒内填充样品的脱落量逐渐增大,但在相同振动频率下,V型填料杆试验后样品脱落量最小,其次是圆柱型,最后是方形,说明填料后紧实度大小排序依次为V型>圆柱型>方形。同时,在试验过程中,也可以发现圆柱型和方形结构填料杆仅是平直地将集粉槽内的矿粉推动到碳棒电极的凹槽端,但V型填料杆不仅可以平直推动矿粉,而且在每次装填时还可以垂直切割样粉,使其顺利下落,可以有效地避免在装填过程中样粉由于自粘性不易下落,导致填料不满、紧实度低的问题。此外,人工填料的填充紧实度仅在圆柱型和方形结构的填料杆之间,远达不到V型填料杆的填充紧实度,说明该装置采用V型填料杆的填料效果要优于人工填料。

图6 填料杆结构对填料紧实度的影响

4.2 填料次数对填充率的影响

使用V型填料杆,在吹扫工艺一致的情况下,改变填料次数进行试验,并与人工填料进行比较,试验结果见图7。

图7 填料次数对填充率的影响

图7中结果表明,不管是人工填料,还是设备填料,填料次数越多,碳棒内填充率越大,且在各填料次数下,填料装置的填充率都要高于人工填料。人工填料时,填料次数小于4次时,填充率随着填料次数的增大呈直线上升,增加填料次数为5次,填充率不再增大,最大填充率达74.9%。设备填料时,填料次数为2次时,碳棒内填充率便可达74.7%,与人工填料的指标相近;填料次数为3次时,填充率继续增加至79.8%;填料次数增加到4次或5次时,填充率不再增大,维持在80%左右。因而,与人工填料相比,采用该装置填料时料粉利用率更好,效率更高。综合考虑能耗和效率问题,该装置工作时填料次数选取3次为最佳。

4.3 吹扫工艺对样品污染程度的影响

在不同吹扫工艺(吹扫时间、吹扫压力、吹扫次数)下,样品污染程度试验结果见图8~10。

图8 吹扫时间与样品污染程度的关系

图8表明,随着吹扫时间的增加,样品污染程度逐渐降低。当吹扫时间由0s增加至12s时,样品的污染程度急剧下降,由20.4%降低至1.2%;但当吹扫时间由12s增加至16s时,样品污染程度仅由1.2%降至0.8%,说明吹扫时间超过12s后,清洗效果提高幅度不大,综合考虑清洗效果和能耗,吹扫时间选取为12s为宜。

图9 吹扫压力与样品污染程度的关系

图9表明,样品污染程度与吹扫压力关系密切,吹扫压力越大,样品的污染程度越小,但当压力超过0.7MPa后,样品污染程度并没有明显改善,故吹扫压力定为0.7MPa为宜。

图10 吹扫次数与样品污染程度的关系

图10表明,样品污染程度随吹扫次数的增多逐渐减小。不吹扫时,样品污染程度高达34.2%,当吹扫一次后,污染程度立即大幅降至9.7%。说明吹扫能够有效除尘,改善样品污染程度。当吹扫次数为3次和4次时,样品污染程度分别为0.7%和0.5%,两者差异不大。因此,吹扫次数选3次最为高效节能。

5 结语

(1)相比于圆柱型和方形,V型为填料杆的最优结构,采用V型结构在装填时可以切割矿粉,使其连续下落,从而提高填料紧实度,改善填料效率。

(2)采用该装置填料3次后,碳棒内填充率可以达到80%,而人工填料时,即使填料次数更多,填充率也仅能达到75%左右。

(3)吹扫工艺的最佳参数为吹扫时间12s,吹扫压力0.7MPa,吹扫次数3次。该工艺下可使样品污染程度降低1%以内,能够有效地避免样品间交叉污染,保证样品清洁。

(4)与人工填料相比,该装置填料后各项指标更好,效果更优。且操作简便,高效节能,具有良好的经济效益和应用前景。