基于有限元法分析压力容器及管道局部应力计算

王文凯

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

压力容器与管道是现代化工行业生产的不可或缺的载体,通常在特定压力与温度条件下进行工作,介质十分容易燃烧或者爆炸。随着现代化工产业生产规模的越来越大,压力容器设计逐渐向着高参数数、大型化的方向发展,太大的局部应力对设备的安全系数带来一定程度的不良影响。所以,应用有限元法计算分析压力容器及管道的局部应力显得非常重要。

1 计算分析剩余强度

1.1 B31G准则

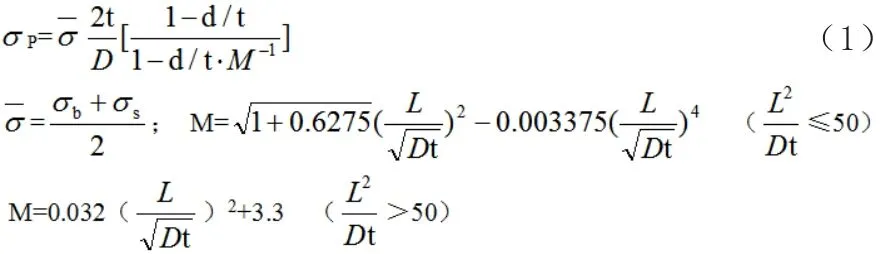

由于腐蚀对压力容器及管道的安全、稳定运行造成了巨大风险,化工领域的专家在较为详细地分析管道腐蚀情况以后给出了以断裂力学为基础的NG—18表面缺陷计算公式,通过这个公式可将腐蚀管道的剩余强度计算出来。然后通过大量试验发现B31G准则是评价腐蚀管道的最基础方法,其是所有规范的基础。其中,腐蚀管道剩余强度的计算公式如下:

在上述公式中,σP表示腐蚀管道的剩余强度,D表示管道外径,L表示腐蚀缺陷长度;t表示管道壁厚;M表示膨胀因子;d表示腐蚀缺陷深度;表示材料流变应力;σb表示管材抗拉强度;σs表示管材屈服极限。(注:长度单位:mm,力单位:Mpa)。

1.2 修正B31G准则

评估大量工程结果发现,当依据B31G准则评价腐蚀管道时,由于评估结果太保守,导致许多管道需要进行再次拆除、修复,导致不必要的浪费。因此,化工行业相关人士通过分析流变应力、腐蚀区域金属损失面积及Folias系数对B31G准则进行修正,修正以后的失效压力依据公式(2)计算。

1.3 API579准则

这条准则主要是为了与当前化工产业承压设备在安全评估方面的具体要求相吻合。将API510、750及653作为基础不断进行增补。这种评价办法将不同缺点之间的不良影响有机融合,然后根据不同缺陷的种类、损害原理,在修正B31G准则后再次实施精密修正推行,在某种程度上,其能够为科学合理评价腐蚀剩余强度提供更有价值的建议。

1.4 有限元方法

这种方法能够计算出腐蚀管道的剩余强度,近年来,随着国内外专家研究的深入,在利用有限元方法计算腐蚀管道的剩余强度方面取得了重大突破。参照失效分析的具体情况,把有限元分析这种方法分成弹性分析、非线性分析两种。比如多个腐蚀缺陷之间可能发生相互作用,管道内外腐蚀可用相同评价方法;如果腐蚀缺陷在不同方向,则尺寸对于剩余强度的影响程度明显不同等。

2 预测剩余寿命

2.1 预测剩余寿命的方法

(1)以概率统计为基础进行预测。因为可能存在多种因素影响腐蚀,且腐蚀缺陷的发生、发展很难预测,且管道腐蚀有一定的随机性。然而,针对同样环境、工况及介质的管道而言,它们的腐蚀特点还是可以遵照相关统计规律的,由概率可以统计分析出腐蚀管道的剩余寿命。

(2)以腐蚀速率为基础进行预测。分析油气管道和设备安全性的重要根据即强度,若腐蚀缺陷扩展至一定的极限尺寸,管道强度则会随着降低至最小数值,在这种情况下,管道可以达到最长使用寿命,而剩余寿命则变成零。利用目前状态发展到强度极限状态条件下达到的壁厚减薄数目和腐蚀速率相除,即可得出腐蚀管道的剩余寿命。

2.2 确定最小剩余壁厚

一般情况下,压力管道穿越广阔的地域,输送介质是一种较特殊的物质,故管道内外壁可能有无形的、大量的腐蚀缺陷存在,直接导致管道壁厚变得非常薄。如果壁厚处于持续下降状态,当其降至一定限度,余下的管壁金属很有可能不能承受住管道的工作负荷,效果欠佳。如果发生最小剩余壁厚情况,说明而剩余壁厚及腐蚀管道存在一定安全隐患。确定腐蚀管道的最小剩余壁厚数值,是预测剩余寿命必须解决的问题,那么如何确定最小剩余壁厚呢?

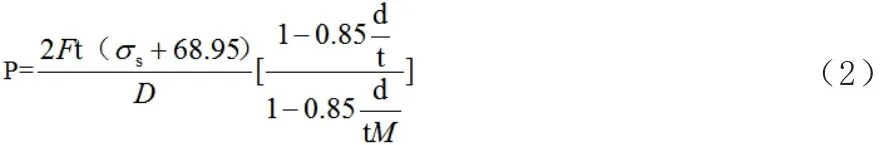

(1)腐蚀缺陷尺寸模型。腐蚀程度的越来越深,导致腐蚀管道缺陷长度、深度会出现一定程度的改变,此时必须建立腐蚀缺陷尺寸模型,才能较为精准地预测管道寿命,并凭借腐蚀管道的极限承压数值。在下述公式(3)中M会随着腐蚀深度的发展而变成一个变量,在这个公式中世纪包含了两个变量隐式方程。然后,依照腐蚀缺陷尺寸模型编写相关计算程序。利用腐蚀速率法确定管线腐蚀速率即Rc(单位:mm/a),并计算出含有缺陷管道的最大允许腐蚀深度即dmax,通过公式(4)计算出腐蚀管道的剩余寿命T。

(2)利用有限元法确定最小剩余壁厚。首先检测出腐蚀管道最小剩余壁厚,然后依照腐蚀缺陷表征化得出的结果,借助ANSYS软件构建所需有限元计算模型,通过模型来分析应力场分布的实际情况,余下的强度数值等。把有限元优化设计思想作为计算基础开始计算,通过计算测出较精准的最小剩余壁厚(腐蚀管道)的具体数值,下一步预测剩余寿命。

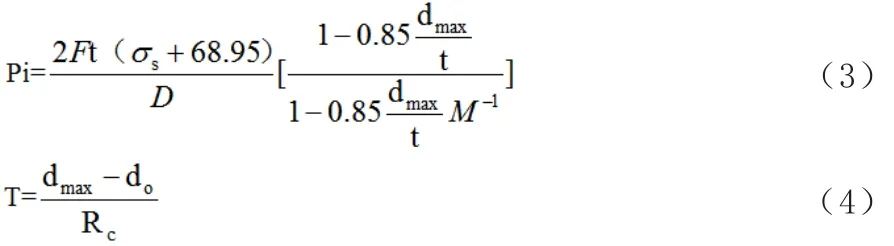

①有限元计算模型,主要参考实际分析、检测出来的管道尺寸、形状缺点,规则化处理这种缺点。一般而言,几何模型可能存在一定的对称性,选用管的1/4开始建立模型,以免受到管段端口部位的不良影响,用当作管段长度,用SOLID95单元细分整个网络方格,并细化每个缺陷位置网络,在细化前后保证二者的误差在10%(工程误差数值)之间。其中有限元模型与网络划分图如图1所示。图1中包括3幅图分别为:蚀坑图、凹槽图与局部减薄图。

图1 有限元模型与网络划分图

②边界条件的处理方法,首先需在管道对称面的偏上部位施加对称约束力量,再在缺陷横截面部发生少许位移,当在管道内壁施加压力的过程中,需要密切留意管道端面部位是否施加同等的载荷,具体载荷数值计算依照下述公式(5)。公式中:Pc表示轴向平衡面载荷,PL表示工作压力,tys表示缺陷管道原始壁厚,Di表示管子内直径。

③分析结果。在有限元计算显示操作条件下,其含有缺陷管道最大当量应力数值的大小、部位,了解规定的极限负荷。目前对于等效应力极限数值的确定还未形成统一有效标准,但是通过大量实践发现,利用弹性极限准则判断管子失效有一定的保守性,且苏醒极限准则未充分考虑到屈服强化功能的作用,故所得结果相对保守。依照应力集中系数的方法能够判定极限承载条件下的内部压力,进一步为管道实施连续性降压、变换奠定理论基础。

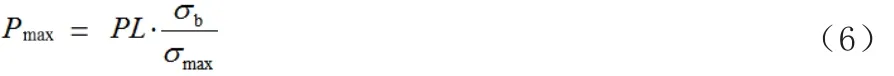

然后优化设计,优化状态变量是含有缺陷管道当量应力数值σmax,它的上限数值是材料的抗拉强度,而目标函数则是管子体积,其数学计算模型为:

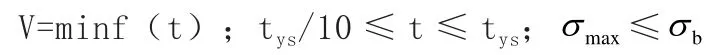

通过DV Sweep扫描方法,以扫描10次为最大扫描次数,同时依据单步长度计算后的结果,合理地调整设计变量的变动程度,以此获取多个设计序列。若设定σmax=σb是临界状态,相应的壁厚数值则是管道的最小剩余壁厚,然后预测出剩余寿命。公式(7)中T表示剩余寿命,Rc表示管道腐蚀速率,tmin表示优化设计后得到的最小剩余壁厚。

3 计算实例分析

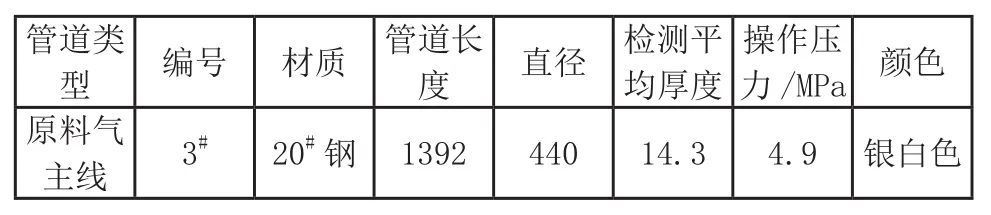

3.1 分析管道尺寸

本研究检测到的管道运行参数如下表1所示。分析、测量该管道的内壁腐蚀情况可知,其腐蚀形貌有以下几个特点:①分布了密密麻麻的砂眼状微小腐蚀点,其直径约为1mm,比较严重部位的沙眼状腐蚀点连接成片变成了小凹坑;②有长度不等的凹槽。管道周围存在很多长度不一的凹槽,划痕顺着轴向长度最长为350mm,宽度最宽达到4mm,深度达到0.3mm,并且在图片中可以看到明显的沙眼、环状痕迹及划痕。通过现场检测,这条管道的最大腐蚀速率达到0.4mm/a。

表1 腐蚀管道运行参数mm

3.2 确定管道腐蚀缺陷参数

由于这条管道存在大量清晰可见且成片连接的砂眼状腐蚀点,呈现出球状,且管道缺陷部位的处理较薄,其减薄的厚度以腐蚀点直径数值0.5mm为标准。在管道中发现有多处明显的划痕,其中轴向长度是350mm,周围的深度则能达到0.3mm,宽度达到4mm,选取最大的划痕长度进行分析。将管道腐蚀缺陷的尺寸定为350×4×0.8mm,最后实施ANSYS安全评价含有缺陷管道的几何参数。

4 结语

按照ASME—B3IG准则设立的极限承压方程,构建腐蚀缺陷极限尺寸模型,进而计算出管道最大允许腐蚀深度,并联合相关检测方法确定腐蚀速率,预测缺陷管道的剩余寿命。通过本研究可知:基于有限元法得出含有缺陷管道极限的载荷具有一定的可行性,然后通过优化设计可以计算出腐蚀管道的最小剩余壁厚,进而有效预测含缺陷压力管道的剩余寿命。最后进行实例分析可知有限元计算得出的结果有较高的精确度,误差在工程项目的可接受范围内,而误差主要由纯内压工况决定,若和管道真正承受的载荷相比,较简化。