车削大螺距外螺纹加工误差分布特性

张巍 郑敏利 姜彬 李哲 丁岩

摘 要:采用轴向分层切削法车削大螺距外螺纹时,受机床主轴回转误差、刀具磨损和振动等因素的影响,螺纹面形成过程不稳定,其加工误差沿轴向分布具有多样性。利用误差最大值和最小值评判加工误差的方法,不能反映其分布水平和变化趋势。为此,依据螺纹面几何结构参数及其加工误差分析结果,进行两次车削螺纹试验,在左右螺纹面上选取多个特征点,利用其坐标值计算加工误差,构建中径误差和左右螺纹面大小径误差、牙型半角误差、螺距误差沿螺纹轴向分布行为序列,采用灰色关联分析方法,揭示和评价螺纹面加工误差沿轴向分布的特性。结果表明,采用上述方法可以定量评价螺纹面加工误差沿轴向分布的一致性。

关键词:车削;外螺纹;大螺距;加工误差;误差分布

DOI:10.15938/j.jhust.2019.02.008

中图分类号: TG62

文献标志码: A

文章编号: 1007-2683(2019)02-0045-08

收稿日期: 2016-11-18

基金项目: 国家自然科学基金(51575148);黑龙江省应用技术研究与开发计划项目(GC13A404).

作者简介:

郑敏利(1964—),男,教授,博士研究生导师;

姜 彬(1967—),男,博士,教授.

通信作者:

张 巍(1989—),男,硕士研究生,Email:zhangwei1116791x@163.com.

Abstract:When we turn large pitch external threads with axial layered cutting method, the formation process of thread surface is unstable due to the influence of spindle rotation error, tool wear and vibration, and the distribution of processing errors along the axis is diverse. The method for judging machining errors by maximum error and minimum error can not reflect the distribution level and change trend. Therefore, according to the analysis results of geometric structure parameters and machining errors of the thread surface, two turning threads tests were carried out. Several characteristic points are selected on the left and right threads surface, and machining errors are calculated by their coordinate values. Through the experiments,distributive behavioral sequence of big diameter error,small diameter error,half of thread angle error,pitch error and pitch diameter error of left and right thread surfaces are structured. Adopting the grey correlation analysis method, the characteristics of the error distribution along the axis of the thread surface are revealed and evaluated. The results show that the method can quantitatively evaluate the consistency of the error distribution along the axis of the thread surface.

Keywords:turning, external thread; large pitch; machining error; error distribution

0 引 言

大螺距螺紋是指螺距大于4mm的螺纹,是多工位压力机等重型设备的关键零部件,其左右螺纹面加工误差沿轴向的分布影响着压力机的工作性能[1-3]。采用低速、大切深、高进给的工艺方案车削大螺距外螺纹过程中,螺纹面加工误差沿轴向频繁变动[4-6]。

大径、小径、螺距、牙型半角和中径是螺纹的主要结构参数,其加工误差是反映螺纹面加工质量的重要指标[7-8]。受机床主轴回转误差、刀具磨损和振动等因素的影响,螺纹面加工误差沿轴向分布具有多样性[9-11]。

上述螺纹面加工误差沿工件轴向频繁变动,直接增加了螺杆螺母沿轴向配合间隙的不均匀性,螺纹传递动力的可靠性和传递位移的准确性无法得到有效保证 [12-14]。揭示和定量评价螺纹面加工误差沿工件轴向分布特性,是大螺距螺纹加工中亟待解决的关键问题。

目前,对螺纹面加工误差的检测,除使用通止规外,也可使用三坐标测量机和万能工具显微镜等仪器,上述方法为提高螺纹面加工误差的检测精度,保证其加工质量提供了有效手段[15-17]。

灰色关联分析法是一种研究不确定性系统的有效方法,由于不考虑样本序列的统计规律,对样本容量没有过高要求,其定量分析与定性分析结果一般能够吻合[18-20]。因此,灰色关联分析可应用于螺纹面加工误差沿轴向分布一致性的评价。

本文根据大螺距外螺纹的结构特点,确定螺纹面几何结构特征参数及其加工误差;提出螺纹面特征点的提取方法,采用三坐标测量机提取左右螺纹面特征点坐标值,并解算螺纹面大径误差、小径误差、牙型半角误差和中径误差,利用万能工具显微镜提取螺纹面特征点坐标值,用于螺距误差的解算;分别采用两种工艺方案进行大螺距外螺纹车削实验,获取螺纹面大径误差、小径误差、牙型半角误差、螺距误差和中径误差沿工件轴向的分布曲线,建立上述加工误差的分布序列,对螺纹面加工误差分布特性进行关联分析,从而定量评价其沿轴向分布的一致性。

1 螺纹面几何结构参数及其加工误差

根据车削大螺距螺纹过程中,其螺纹面几何结构参数形成的先后顺序,对螺纹面加工误差进行分析,如图1所示。

2 大螺距外螺纹面特征点的选取方法

大螺距外螺纹几何结构参数主要包括大径、小径、牙型半角、螺距和中径。其加工误差会影响螺杆与螺母的配合,进而影响压力机传递位移和扭矩。因此,通过提取与上述结构参数有关的已加工表面上的特征点坐标,可对大螺距外螺纹几何结构参数及其加工误差进行解算。

在三坐标测量机上建立工件坐标系时,首先利用工件右端面确定y轴,在工件右端面上选定中心点,并选定竖直方向一点建立z轴,软件自动生成垂直于y、z两轴的x轴,其中,o0-x0y0z0为三坐标系统坐标系,oxyz为工件坐标系,如图2所示。

采用相同方法在下一个螺距的螺纹面上选取相应的特征点A13~ A16,保证点A1、A10和A13在z轴方向坐标相同,点A2、A9和A14沿z轴方向坐标相同,点A3、A8和A15沿z轴方向坐标相同,且该z轴方向坐标值为理论中径的一半加上一个2mm,并记录各点的坐标值。

利用万能工具显微镜,沿轴向及圆周方向提取螺纹面上的特征点坐标。具体方案如图4所示。其中,将工件放于镜头下方的V型块上,W和U分别为万能工具显微镜下的横轴和纵轴,E0为工件右端面的W轴坐标值,测出第一点E1的坐标值后,使纵轴位置不动,将横轴移动,直到出现下一个测量点读数为止,Eq-1为第q个螺距的基准点,Eq为第q个螺距的测量点,Eq- E0可以得到各点在螺纹轴向到试件端面的距离,每隔90°测一组点。

3 螺纹面加工误差的解算

根据螺纹几何结构参数的定义,并结合螺纹面特征点的坐标值,进行大径误差、小径误差、牙型半角误差、螺距误差和中径误差的解算。

大径误差的解算方法如图5所示,在螺纹面顶端边缘处取点Ac,获得该点在工件坐标系下z轴方向的坐标值zc,即得到了Ac到中心点的距离,Ac到中心点距离的2倍即Ac点实际大径df,从而求出大径误差Δd。具体计算方法见式(3),d为理论大径。

在螺纹面底端边缘处取点Ae,如图5所示。Ae到中心点距离的2倍即Ae点实际小径d1o,小径误差Δd1的计算方法见式(4)。其中,d1为理论小径。

牙型角α是两相邻牙侧间的夹角,它的一半就是螺纹牙型半角,即牙型半角等于α/2。

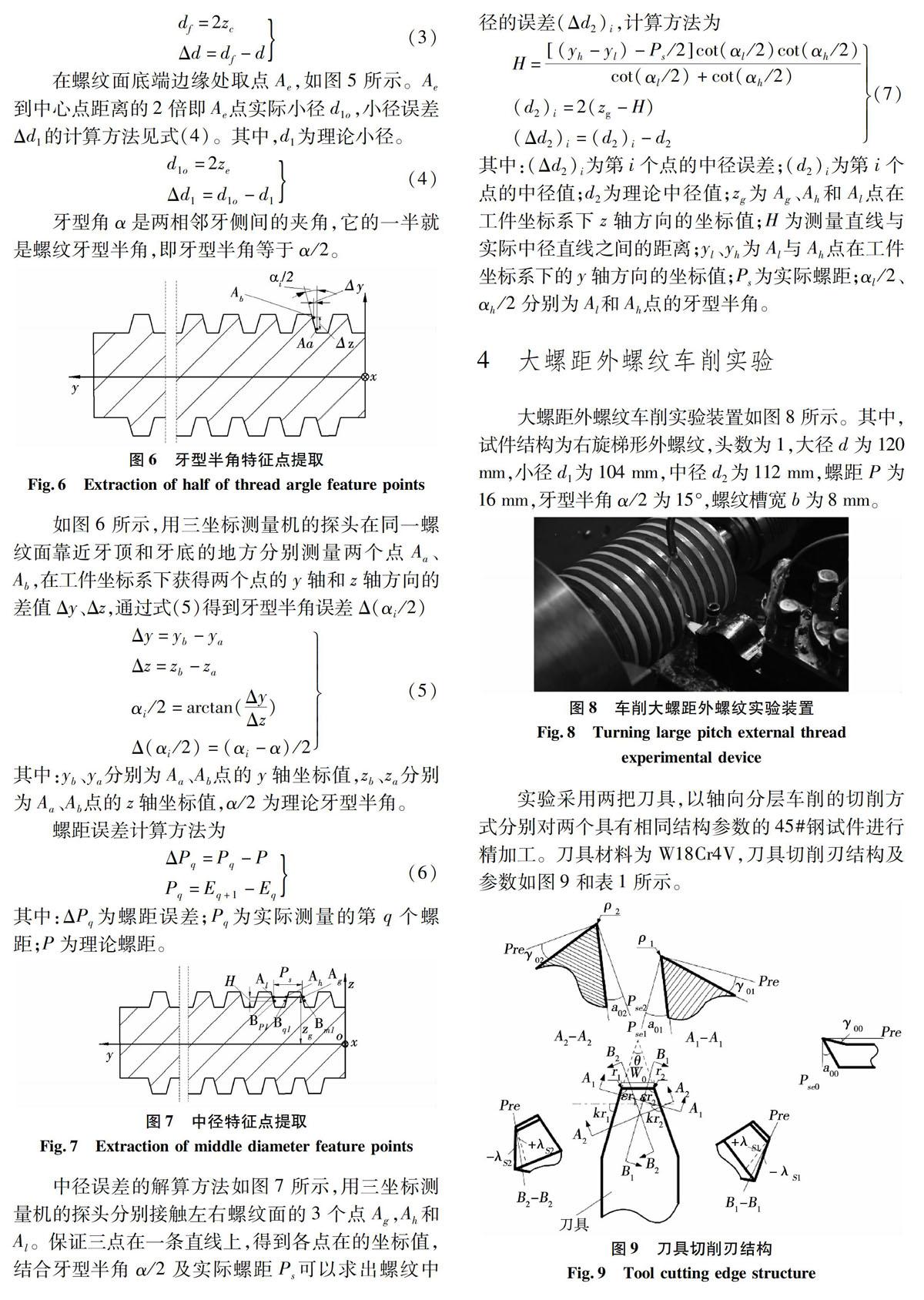

实验采用两把刀具,以轴向分层车削的切削方式分别对两个具有相同结构参数的45#钢试件进行精加工。刀具材料为W18Cr4V,刀具切削刃结构及参数如图9和表1所示。

两次车削实验转速均为10r/min,每转进给量均为16mm,径向切深为8mm。实验中,沿试件轴向方向从右至左,分别进行左右切削刃交替式单侧逐层切削,具体切削次序及加工余量见表2、表3。

针对上述实验获得的试件1和试件2,采用大螺距外螺纹面特征点选取及其坐标值的测量方法,获取两个试件左右螺纹面上的特征点及其坐标值,利用螺纹面加工误差的解算方法,获取沿试件轴向不同位置处的大径误差、小径误差、牙型半角误差、螺距误差和中径误差。

以上述加工误差作为纵坐标,以绕螺纹轴线旋转的角度作为横坐标,建立误差分布曲线。其中误差测量点沿试件轴向的y轴坐标与旋转角度的关系为

其中:yk为第k个误差测量点沿y轴的坐标;a为加工误差的起始测量点距工件坐标原点轴向距离;θk为由起始测量点旋转到第k个误差测量点的角度;p为螺距理论值。

采用上述方法,构建试件1和试件2的螺纹面加工误差分布曲线如图10和11所示。其中,试件1加工误差的起始测量点距工件坐标原点轴向距离为22.0233mm,试件2加工误差的起始测量点距工件坐标原点轴向距离为27.8685mm。

由图10和图11可知,试件1和试件2的大径误差、小径误差、牙型半角误差、螺距误差和中径误差沿试件轴向频繁变动,且表现出明显不同的变化特性。同一试件的左右螺纹面,其误差分布同样存在明显差别。该实验结果表明,采用轴向分层切削法车削大螺距外螺纹时,左右螺纹面的形成过程不稳定,其加工误差沿轴向分布具有多样性。

5 螺纹面加工误差分布特性的关联分析

为定量评价大螺距外螺纹加工误差的分布特性,采用灰色关联分析法对实验获得的试件1和试件2的大径误差、小径误差、牙型半角误差、螺距误差和中径误差进行分析。

利用图10和图11中各加工误差沿试件轴线不同位置处的测量点数据,按式(9)构建螺纹面加工误差沿轴向分布的行为序列。

以图10和图11中各加工误差曲线的最小值,按式(10)构建螺纹面加工误差沿轴向分布的等值序列。

以螺纹面加工误差沿轴向分布的行为序列为比较序列,以螺纹面加工误差沿轴向分布的等值序列为參考序列,采用灰色绝对关联度分析法[20],获得试件1和试件2左右螺纹面的大径误差、小径误差、牙型半角误差、螺距误差和中径误差分布特性的关联度分析结果如表4所示。

由表4可知,试件1和试件2各加工误差的绝对关联度均不相同,表明各加工误差分布特性与其最小值所构成的等值序列的接近程度各不相同,其沿工件轴向分布的一致性存在较大差别。

对比同一试件的左右螺纹面大径误差、小径误差、牙型半角误差、螺距误差绝对关联度,发现左右螺纹面加工误差的绝对关联度均不相同,表明采用相同的切削参数方案加工左右螺纹面,无法获得加工误差分布特性相近的左右螺纹面。

对比试件1和试件2的切削实验方案和加工误差绝对关联度发现,改变刀具设计前角和进刀次序会引起大径误差、小径误差、牙型半角误差、螺距误差和中径误差的绝对关联度变化,表明上述工艺方案的改变可有效改变大螺距螺纹加工误差的分布特性。

试件1和试件2左右螺纹面的螺距误差绝对关联度分别为(0.9102,0.9318)和(0.8771,0.8664),表明在螺距误差分布一致性上,试件1明显优于试件2。

试件1和试件2的中径误差绝对关联度分别为0.7283和0.8287,表明在中径误差分布一致性上,试件2则优于试件1。

上述分析结果表明,该评价方法以螺纹面加工误差沿轴向分布的等值序列为参考序列,即以加工误差分布最好的行为序列为评判标准,绝对关联度值越大,加工误差分布特性与其最小值所构成的等值序列越接近,则其加工误差及变动的程度越小,其沿工件轴向分布一致性越高,加工质量越好。因此,采用该分析方法可定量评判大螺距外螺纹加工误差分布一致性的优劣。

6 结 论

1)本文提出了大螺距螺纹面特征点选取和加工误差计算方法。该方法利用螺纹旋转角度与螺距的定量关系,可测量出沿工件轴向任意位置处的左右螺纹面上的特征点坐标值。据此解算出的误差分布曲线,可反映出左右面大径误差、小径误差、牙型半角误差、螺距误差和螺纹中径误差沿工件轴向的分布特性。

2)分别采用具有不同设计前角的刀具和不同进刀次序的工艺方案进行车削大螺距螺纹实验,结果表明两个具有相同结构参数的试件,其大径误差、小径误差、牙型半角误差、螺距误差和中径误差沿试件轴向表现出明显不同的变化特性;且同一试件的左右螺纹面加工误差分布曲线并不相同。

3)本文提出车削大螺距螺纹加工误差分布特性的评价方法。该方法以螺纹面加工误差沿轴向分布的等值序列为参考序列,利用上述两个序列的绝对关联度值大小对大螺距螺纹加工误差分布特性进行定量评判。结果表明,采用该方法可定量描述和揭示出螺纹面加工误差沿轴向分布的一致性,绝对关联度值越大,加工误差沿工件轴向分布一致性越高,螺纹面加工质量越好;改变刀具设计前角和进刀次序,可有效改变大螺距螺纹加工误差的分布特性;该方法可用于大螺距螺纹车削工艺设计和评价。

参 考 文 献:

[1] 赵升吨,陈超,崔敏超. 交流伺服压力机的研究现状与发展趋势[J]. 锻压技术,2015,40(2):1.

[2] 杨兆军,陈传海,陈菲. 数控机床可靠性技术的研究进展[J]. 机械工程学报,2013,49(20):130.

[3] 卢蔚民,孙友松,卢怀亮. 重型摩擦压力机的再制造方案[J]. 锻压技术, 2013(5): 132.

[4] 岳苏,加工大螺距螺纹的探讨[J]. 金属加工(冷加工),2009(12): 37.

[5] 黎波.大螺距梯形螺纹的加工[J]. 现代机械,2010,10(5): 75.

[6] 郭洪志,大螺距梯形螺纹的车削[J]. 机械工人(冷加工),2006(7): 69.

[7] 马睿,孙长敬. 三爪卡盘盘丝平面螺纹误差检测现状及检测新方法[J]. 机床与液压,2013(14):110.

[8] 何燕侠,刘振宁. 浅析螺纹的几种测量方法[J]. 汽车实用技术,2016(4):127.

[9] 朱政红,张春伟. 影响机械加工精度的几种因素[J]. 组合机床与自动化加工技术,2008(11):76.

[10]CALDEIRANI Filho J.DINIZ A. E. Influence of Cutting Conditions on Tool Life,Tool Wear and Surface Finish in the Face Milling Process[J]. Journal of the Brazilian Society of Mechanical Sciences, 2012,24(1).

[11]PIERRE Stéphan,FLORESTAN Mathurin,JEAN Guillot. Experimental Study of Forming and Tightening Processes with Thread Forming Screws[J]. Journal of Materials Processing Tech,2011,212(4).

[12]习俊通,聂钢,梅雪松,等. 螺距误差对套管螺纹载荷传递特性的影响[J]. 西安交通大学学报,2000(1):46.

[13]PRIMOZIC T. Merkac,ACKO B. Comparising Measuring Methods of Pitch Diameter of Thread Gauges and Analysis of Influences on the Measurement Results[J]. Measurement,2009,433(5):114.

[14]WANG Yingxu,MORI Ryuji,OZOE Nobuaki,et al. Proximal Half Angle of the Screw Thread is a Critical Design Variable Affecting the Pullout Strength of Cancellous Bone Screws[J]. Clinical Biomechanics,2009,24(9):781.

[15]李晉惠,于亚琳,田军委. 基于双远心光学系统的高精度外螺纹测量方法研究[J]. 应用光学,2016(2):244.

[16]谭志昊,张旭,张宏,等. 基于三坐标测量机的产品质量检测关键技术研究[J]. 机械制造,2014(4):76.

[17]李雪,宋秀敏. 用万能工具显微镜测量的原则及原理分析[J]. 电子工业专用设备,2012(2):48.

[18]刘春景,唐敦兵,何华,等. 基于灰色关联和主成分分析的车削加工多目标优化[J]. 农业机械学报,2013,44(4): 293.

[19]胡玉伟,马萍,杨明,等. 基于改进灰色关联分析的仿真数据综合一致性检验方法[J].北京理工大学学报,2013(7):711.

[20]刘思峰,蔡华,杨英杰,等. 灰色关联分析模型研究进展[J]. 系统工程理论与实践,2013(8):2041.

(编辑:温泽宇)