驱导辅助充种气吸式精量排种器设计与试验

史 嵩 周纪磊 刘 虎 方会敏 荐世春 张荣芳

(山东省农业机械科学研究院, 济南 250010)

0 引言

单粒精量播种技术可以节约良种、实现种子在田间的均匀分布,是提高作物单产、降低生产成本的重要手段[1]。作物生产主要依赖机械化,播种质量离不开高性能的精密播种机,而精量排种器作为播种机的核心部件和关键技术载体,其工作性能直接影响播种机的作业质量和工作效率[2]。

气吸式排种器工作过程一般分为充种、清种、护种、投种4个环节[3-4],充种是后续各环节的基础[5-6]。随着播种机作业速度的提高及相应排种盘转速的增加,充种时型孔处气流力作用时间缩短、离心力增大,导致充种性能下降,严重影响播种机作业质量。因此,对于气吸式排种器,充种性能是其作业速度提升的关键[7]。

针对此问题,国内学者对排种器充种性能进行了深入研究。张国忠等[8-9]在排种盘上设计了一种直线型搅种齿,形成种子“翻动”,提高了种子流动性,降低漏充的概率。杨丽等[10-12]采用机械辅助的充种方式,设计了一种凸台式排种盘,在扰动种群的同时托持种子,起到辅助充种的作用;陈进等[13-14]利用电磁振动的方法,将种子振动至沸腾状态,达到降低种间阻力和辅助充种的目的;祁兵等[15-16]采用气流扰动的方法,将正压气流引入充种区种群的底部,将种子群体“流态化”,达到提高充种性能的目的。上述研究均能提高排种器的充种性能,但大多都需要破坏种子原本密集接触体系,对外力强度有较高要求[17-19]。此外,该扰动过程中种子群体接触状态多变且难以预测,存在再次阻碍充种的不稳定因素[20]。

本文针对气吸式排种器高速作业时因充种性能不佳造成排种质量下降的问题,将曲线型导种槽融入排种盘,设计一种驱导辅助充种气吸式精量排种器。借助原有种子群体接触体系,在种子充填的吸附跟随阶段,驱导种子主动沿导种槽的曲线方向移动,逐渐靠近型孔;在脱离种群阶段,带动种子群体形成松散的接触状态,降低种间接触和移出阻力。对排种器充种过程进行分析,通过理论计算以及CFD-DEM数值分析,确定排种盘导种槽的主要结构参数,并对其进行台架对比试验和田间验证试验。

1 整体结构及充种过程分析

1.1 排种器结构

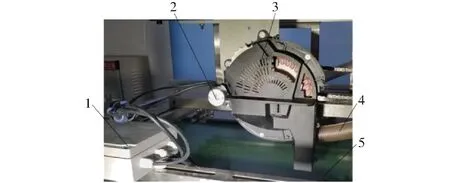

驱导辅助充种气吸式精量排种器结构如图1所示,主要由下壳体、清种刀、上壳体、排种盘、挡种毛刷带和驱动电机等零部件组成。转动清种调整轮可改变内外清种刀位置,控制清种力度。排种盘由伺服电机驱动,根据控制系统设定的株距等参数,随机具的前进速度按照一定传动关系比例同步转动。

图1 驱导辅助充种气吸式精量排种器结构示意图Fig.1 Structural diagram of pneumatic precision seed-metering device with guided assistant seed-filling1.上壳体 2.下壳体 3.充种区种群 4.被吸附的种子 5.清种调整轮 6.清种刀 7.排种盘 8.负压气管 9.挡种毛刷带 10.驱动电机 11.排种盘导种槽 12.型孔

排种器工作时,利用气流在排种盘型孔两侧形成压差,将种子吸附在排种盘上,而后种子随排种盘转动,脱离密集堆积的种群,完成分离过程;随后种子进入清种区,在内外清种刀的反复触碰下,在型孔上留下单粒种子,完成定量过程;在落种区,型孔负压气流被阻断后,种子依靠自重经导种管落入种床,完成整个排种过程。

1.2 充种过程分析

根据种子的受力状态和所处位置的变化规律,可以将充种过程分为2个阶段:①吸附跟随阶段。随机进入型孔气流力控制范围内的种子,会在型孔处的气流吸附下,跟随转动的排种盘发生滑移拖动。②脱离种群阶段。在型孔气流力拖动下,种子不断克服种间的移动阻力,直至占据型孔优势位置,被完全吸附在型孔上,随排种转动盘脱离种群[21-22]。

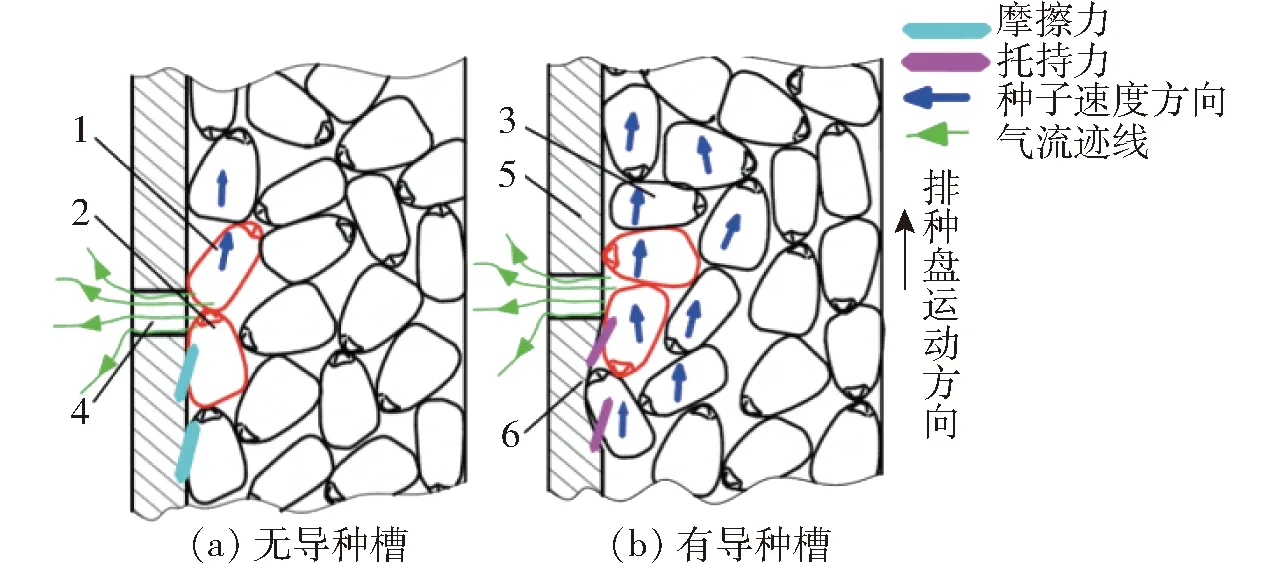

在吸附跟随阶段,进入型孔气流力控制区内的种子,当达到受力临界条件时,会在型孔吸附作用下,跟随排种盘产生位移,目标种子需要由静止状态进入运动状态,最终达到与型孔相同的速度,这个过程除了受型孔气流力的影响,还受到来自周围种群对目标种子挤压力的影响,随机性较大,如图2所示。为了提高该阶段充种性能,通过在排种盘上增加导种槽,对种子起到一定的托持作用,将排种盘对种子的作用形式,由摩擦力改为托持力,在种子进入气流力控制区之前,使其先产生速度,主动向型孔方向移动,以运动的状态进入型孔气流控制区,提高种子附着几率与型孔吸种效率。

图2 不同形式排种盘吸附跟随阶段种子接触状态Fig.2 Contact status of seed during state of adsorption and companion with different plates1.气流力控制区内的种子 2.目标种子 3.气流力控制区外的种子 4.型孔 5.排种盘 6.排种盘导种槽

在脱离种群阶段,种子即将突破种层线完成充种,目标种子在型孔气流力吸附拖动下,逐渐占据型孔,而上层种子在接触力与自重的作用下,阻碍其脱离种群[23],如图3所示。为了提高该阶段充种性能,通过导种槽对种群上层种子产生扰动,提高该区种群松散程度,间接降低种间接触及其产生的移出阻力,辅助目标种子最终突破种层线,顺利完成整个充种过程。

图3 不同形式排种盘脱离种群阶段种群状态Fig.3 Status of seeds when seeds broke away from seed group with different plates1.型孔 2.目标种子 3.上层种子 4.种层线 5.排种盘导种槽 6.上层种群扰动区域

2 关键部件参数设计

2.1 排种盘导种槽曲线设计

吸附跟随阶段,在气流力作用下,靠近型孔的种子在进入型孔气流力控制区后,会由静止状态逐渐达到运动状态,该过程中还需要不断地克服种间阻力,因此型孔吸附效率较低,易出现漏充、空穴。利用曲线导向作用,驱使种子主动向型孔方向移动,促使种子以运动的姿态,进入型孔气流力控制区内,以提高型孔吸附种子的成功率。

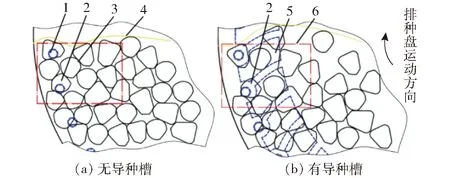

为了使导种槽驱导种子靠近型孔过程中,能够带动种群由内向外运动,在设计种子绝对运动轨迹时,考虑使其沿着导种槽起始点基圆切线方向作直线运动,如图4所示。在初始时刻,排种盘上的N点,经过时间t后转过λ,到达A点。初始时刻位于N点的种子,经过时间t后到达K点,为确保种子在进入型孔气流力控制区时,具有与型孔相同的切线速度,应使种子运动在切线方向的速度分量与所在排种盘位置点的切线速度相等,同时还需保持种子绝对运动轨迹为直线。因此,种子相对于坐标OYZ的绝对运动为变加速直线运动。经过时间t后,种子在K点处的速度为

v1=v2/cosφ

(1)

其中

(2)

将式(2)代入式(1)得

v1=Rω/cos2(kωT)

(3)

图4 排种盘导种槽曲线方程推导Fig.4 Derivation of disturbance groove curve equation1.种子相对运动轨迹 2.目标种子 3.种子绝对运动轨迹 4.移动过程的种子 5.型孔 6.排种盘导种槽 7.排种盘

经过时间t后种子绝对运动位移为

(4)

式中v1——种子在K点处的速度,m/s

v2——种子在K点切线方向的速度分量,m/s

ω——排种盘角速度,rad/s

R——导种槽曲线基圆半径,m

R1——K点距离圆心O的距离,m

φ——线段OK与ON的夹角,rad

k——种子转角速率系数,取0.1~0.9

T——种子运动时间,s

t——种子实际运动时间,s

λ——排种盘经过时间t转过的角度,rad

排种盘作匀速圆周运动,种子绝对运动为直线变加速运动,以排种盘作为动坐标系时,种子存在一条相对运动轨迹。为了使导种槽能够驱导种子按照设定的路线移动,导种槽的曲线方程需与种子相对轨迹保持一致,曲线参数表达式为

(5)

其中

θ=λ-φ

(6)

R1=R/cosφ

(7)

将式(6)、(7)代入(5)得

(8)

其中

tanφ=lNK/R

(9)

简化后得

(10)

式中xK——K点在绝对坐标系中的X轴坐标值,m

yK——K点在绝对坐标系中的Y轴坐标值,m

θ——线段OA与OK的夹角,rad

ξ——λ值域的上限,rad

可得R1表达式为

(11)

种子在排种盘上的相对运动轨迹为基圆半径为R的曲线(式(10))。由于R1需小于型孔定位圆半径,因此λ取值上限ξ的范围为37.13°~42.02°,不同导种槽曲线基圆半径R会改变曲线的平滑程度,进而在种子脱离种群阶段,影响其对种层线周围种群的扰动效果,将利用仿真对该参数进行优化。

2.2 种子在导种槽内受力分析

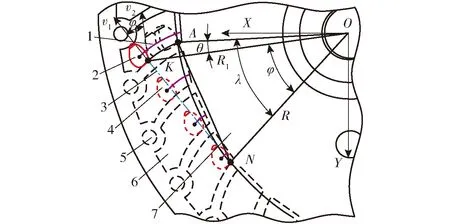

为了使种子可以顺利地沿设计的种子轨迹曲线向型孔移动,对种子在导种槽内的受力进行了分析,如图5所示。在该过程中,种子主要与导种槽斜面接触,接触点为o′,以此点为原点,以垂直于排种盘方向为x轴,以种子轨迹曲线的切线方向为y轴、法线方向为z轴,建立空间直角坐标系o′xyz。

图5 种子在导种槽内的受力分析Fig.5 Stress analysis of seed in disturbance groove1.排种盘 2.目标种子 3.导种槽斜面 4.型孔 5.种子重心6.种子与斜面接触点 7.种子轨迹曲线

在o′xz平面,种子受到垂直于斜面的种群挤压力、沿斜面方向的摩擦力、垂直于斜面的支持力, 在x轴的方向,种子受力平衡,受力方程为

Nsinσ=fssinσ+fm2cosσ

(12)

其中

fm2=Nμ

(13)

可得

fs=N(1-μcotσ)

(14)

式中N——导种槽斜面对种子支持力,N

fs——种群对种子施加的挤压力,N

fm2——沿斜面方向的摩擦力,N

σ——导种槽斜面倾斜角,rad

μ——种子与排种盘滑动摩擦因数

在o′yz平面,种子受到竖直方向的重力G、沿着y轴的摩擦力fm1、沿着z轴的合力Q。合力Q是在o′xz平面上的支持力、摩擦力、种群挤压力在z轴分力之和,在z轴方向种子受力平衡,受力方程为

(15)

可得

G=μNcscσsecτ

(16)

式中τ——重力与z轴之间的夹角,rad

为了使种子能够顺利沿着导种槽轨迹线运动,应确保其有沿y轴负方向运动的趋势,即各力在y轴的分力之和为负,即

Gsinτ≥fm1

(17)

将式(16)代入式(17),可得

sinσ≤tanτ

(18)

图4中λ为种子轨迹曲线参数,与导种槽内的种子与排种盘中心点O之间的距离有关,由式(11)中的R1决定;点A′为导种槽种子轨迹曲线起点,υ为线段OA′与排种盘水平线的夹角,该角与型孔充种位置有关。本文设计的排种器种层线处于水平位置,为了使种子在脱离种层时,仍受到导种槽的驱导作用,因此取υ=0,此时τ=λ,在确定种子轨迹曲线基圆半径R后,通过式(11)与式(18)可以确定σ的取值范围。σ过小会导致导种槽斜面消失,在与种群接触、驱导、扰动的过程中,易对种子造成损伤,因此在求解σ时,取值域的最大值。

3 排种盘导种槽扰种仿真

采用局部空隙率作为指标,分析不同导种槽曲线对颗粒群体松散程度的影响关系,得到最佳的曲线方程基圆半径。在由种子群体构成的离散态颗粒物质体系内,气流与种子、种子与种子互相作用频繁,具有较为复杂的性质,很难通过理论计算推导出局部空隙率的变化规律,而传统检测手段又无法准确测量出运动条件下的种群局部空隙率。随着计算机仿真技术的发展,本文利用离散体仿真软件EDEM,采用流体-颗粒气固耦合数值仿真试验,进行曲线方程基圆半径的优化计算。

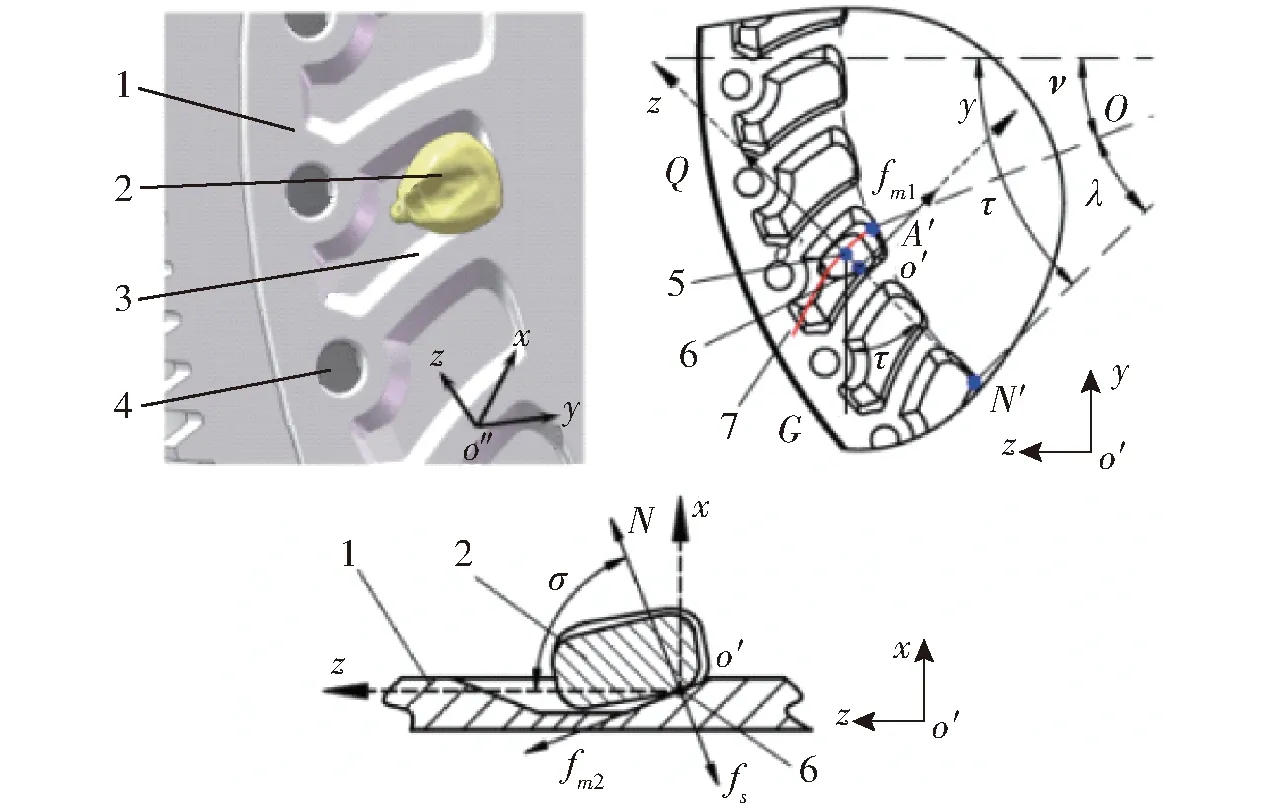

3.1 种子的颗粒模型

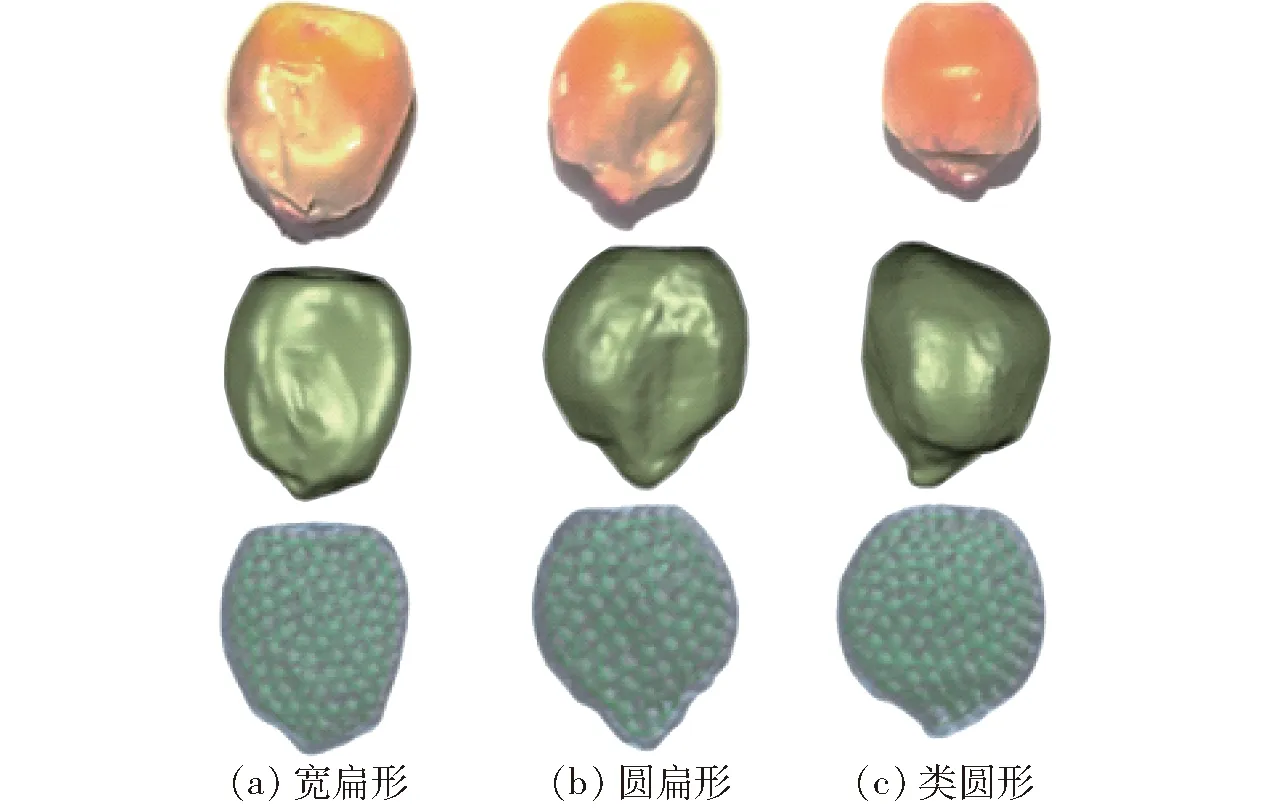

选择黄淮海地区常见的登海605玉米种子作为建模对象,按照该品种种子的外形特点,将其划分为宽扁型、圆扁形、类圆形,每类各选取1粒具有代表性的种子。借助蓝光三维扫描,获取3粒种子的外形点云数据;经过逆向工程处理,通过非均匀有理B样条曲面(NURBS)拟合建立种子实体模型。

利用离散元仿真软件的颗粒粘结模型(Hertz-Mindlin with bonding),采用网格快速填充法和用户自定义颗粒工厂(API-Factory)颗粒替换法,得到由数百个小颗粒粘结而成的玉米仿真颗粒模型,如图6所示,图中从上到下依次为3类种子的真实图像、通过NURBS曲面构建的种子实体模型和种子颗粒填充粘结模型[24-25]。

图6 玉米种子仿真模型Fig.6 Simulation models of corn seeds

3.2 排种器的仿真模型与仿真参数

驱导辅助充种气吸式排种器种子颗粒堆积较为密集,气固耦合仿真分析中颗粒对气流场的影响不能忽略,因此采用欧拉(Eulerian)双向耦合模型进行仿真,曳力模型为自由流动模型(Free-strem)。排种器气流场模型简化为上壳体、导种槽、型孔等6部分。采用滑移网格法(Sliding mesh),将导种槽与型孔体网格区域属性设定为动态网格(Moving mesh),其他部分网格区域默认为静止,利用设定交界面(Interface)完成动、静区域之间的数据交换。采用三角网格单独建立排种盘面网格,便于在EDEM软件中形成完整的排种盘结构。排种器网格划分如图7所示。

图7 排种器气流场简化模型网格划分Fig.7 Meshing model of airflow field of simplified seed meter1.上壳体 2.排种盘 3.导种槽 4.型孔 5.密封气道 6.进气道

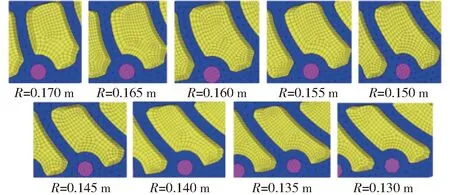

以现有排种盘结构为基础,分析曲线基圆半径对种群上层松散程度的影响,仿真选取0.13~0.17 m共9个不同的基圆半径,具体尺寸如图8所示。

图8 不同基圆半径的导种槽Fig.8 Disturbance grooves with different base radii

排种器中排种盘、清种刀等与种子发生接触的部件,均采用聚己二酰己二胺材料(尼龙66)。经过参数标定后,确定了颗粒与颗粒、颗粒与几何体的接触参数[26-27]。玉米颗粒、尼龙材料的力学性能和相互之间的接触参数如表1所示。

表1 气固耦合仿真参数Tab.1 Simulation parameters of air-solid coupling

仿真设定排种盘角速度为2 rad/s(株距为0.247 m时,前进速度为10.1 km/h),进气口压力为-5 kPa,颗粒场仿真时间步长为1×10-5s,气流场仿真时间步长为5×10-4s,玉米种子颗粒个数为300个,颗粒替换粘结后,总颗粒数为1.03×105个,仿真总时间3 s。

3.3 仿真结果分析

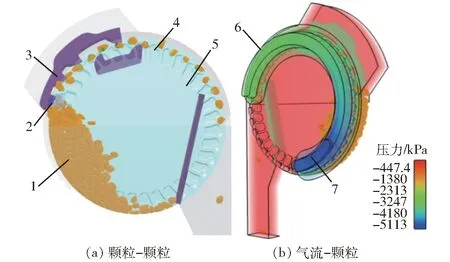

仿真以导种槽曲线基圆半径为变量,共进行9个水平的试验,采用EDEM的API-Factory完成初始状态种子颗粒的快速生产,确保每次仿真种子颗粒的初始位置保持一致,图9为基圆半径0.155 m的气固耦合仿真结果。

图9 气固耦合仿真结果Fig.9 Descriptions of airflow field of air-solid coupling simulation and particle field1.充种区种子颗粒 2.型孔处种群局部空隙率观测区 3.清种刀 4.导种槽 5.排种盘 6.密封气道 7.进气口

在每个型孔处设置观测区(Geometry bin group),观测区为圆台形(图9),提取每一时刻观测区的颗粒总数量,型孔处局部空隙率计算公式为

η=(1-nPVP/VG)×100%

(19)

式中η——型孔处颗粒局部空隙率,%

nP——观测区内粘结小颗粒个数

VP——粘结小颗粒的体积,m3

VG——观测区圆台形体积,m3

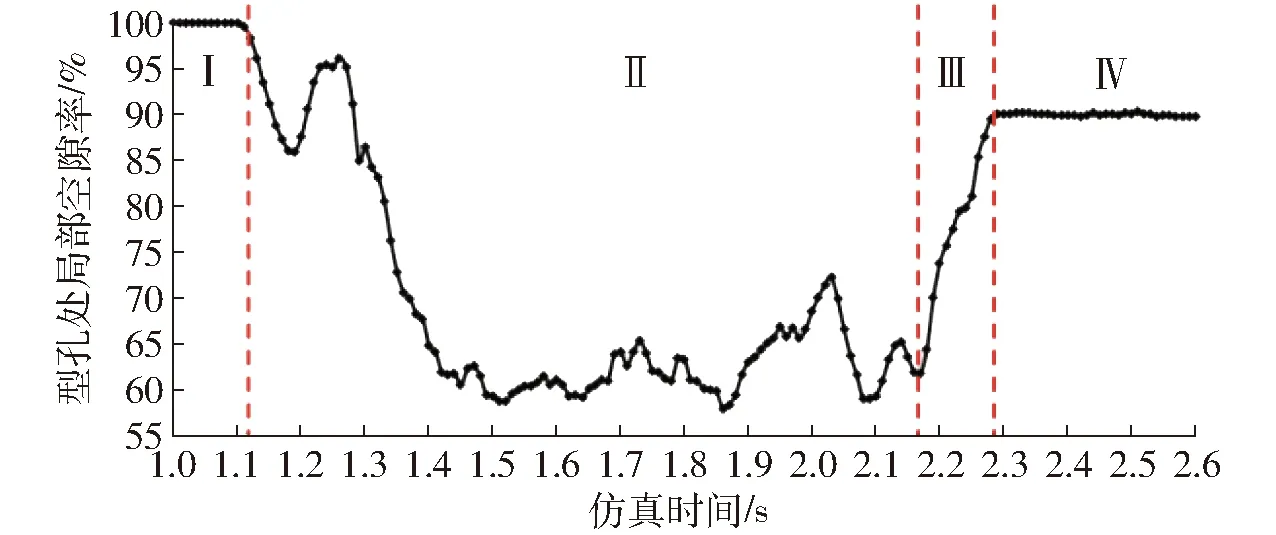

如图10所示,根据充种过程中型孔局部空隙率的变化趋势,可以将其分为4个区,在无种区Ⅰ,型孔刚刚完成上个排种周期,型孔上无种子,因此局部空隙率为100%;随着排种盘进入充种区Ⅱ,型孔设置的观测区逐渐被种子填充,局部空隙率达到最低值;当种子即将脱离种群时,观测区内的颗粒数量迅速下降,局部空隙率快速升高(脱离种群区Ⅲ);当种子完全脱离种群后,观测区内的颗粒数量趋于平稳(清种投种区Ⅳ),直至种子排出。

图10 局部空隙率随时间变化趋势Fig.10 Tendency of local void ratio with time

在脱离种群区的开始阶段,如型孔处颗粒局部空隙率越高,则吸附在型孔上的种子与周围种子接触的几率就越小,受到种间移出阻力也会相应减小,此时排种盘导种槽扰动种子效果最佳。本文将以脱离种群区开始阶段的局部空隙率作为评价指标,分析曲线基圆半径对其变化的影响。在每个水平的仿真数据中,提取同时段内18个连续型孔的数据,计算局部空隙率,对其均值、置信区间内上下限、最小显著性差异(LSD)进行统计,均值差的显著水平为0.05,结果如图11所示。

图11 导种槽曲线基圆半径与局部空隙率关系曲线Fig.11 Relationship between base radius of disturbance groove and local void ratio

由图11可以看出,最高点数值与两侧较低点数值之间的均值存在显著差异,因此极值点附近存在曲线基圆半径最佳值。利用SPSS软件对各数值点的均值进行回归分析,回归方程为

η=-4 493.5R2+1 415.71R-47.592

(20)

求解极值点得到最佳基圆半径为0.158 m,根据式(11)、(18),最终确定了σ的取值范围为62°~70°。根据排种盘导种槽设计参数,完成了排种器的加工试制。

4 试验

选用山东登海种业的登海605玉米杂交种,样本平均千粒质量339.1 g,含水率13.2%。在PS-12型排种器性能检测试验台上完成台架试验,试验数据统计方法按照《单粒(精密)播种机试验方法》的规定。驱导辅助充种气吸排种器由独立的伺服电机直接驱动,种床带相对于排种器单向运动,模拟播种机前进运动状态,种子落入粘稠油液模拟的开沟种床带上,通过试验台高速摄像及图像识别记录粒距,并进行数据统计,如图12所示。

图12 排种器台架试验Fig.12 Bench test of seed meter1.伺服电机驱动器 2.伺服驱动电机 3.驱导辅助充种气吸排种器 4.负压气管 5.种床带

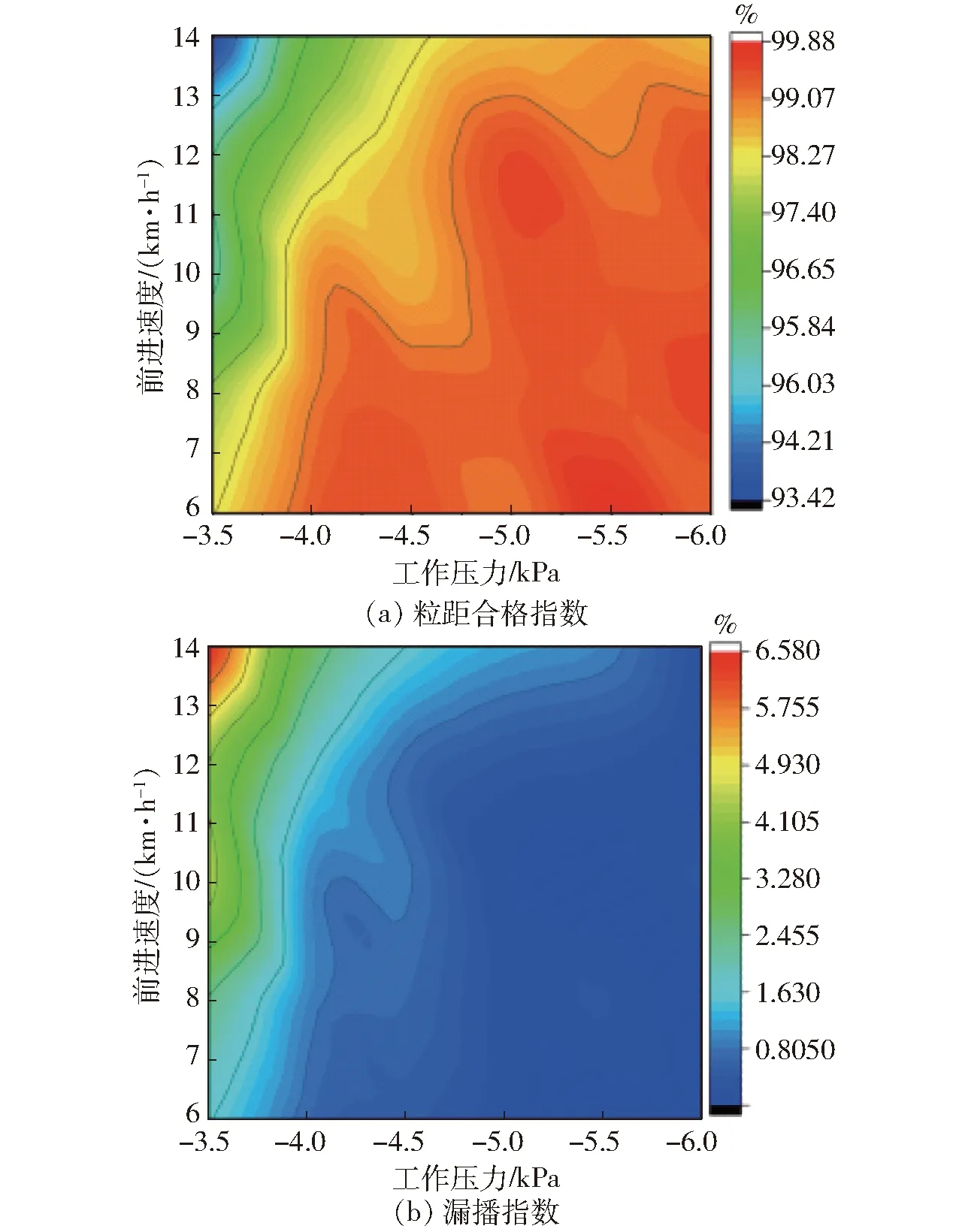

4.1 双因素试验

为了初步确定排种器最佳工作压力以及适应的作业速度范围,以前进速度、工作压力为因素,进行了排种器双因素重复试验,因素水平如表2所示。

试验设置理论株距0.247 m,以粒距合格指数和漏播指数作为试验指标,试验结果如图13所示。从图13a可以看出,当工作压力为-3.5~-4 kPa

表2 试验因素水平Tab.2 Levels of test factors

图13 工作压力与前进速度对排种器性能的影响Fig.13 Influence of working pressure and forward speed on performance of seed meter

时,排种器随着前进速度的增加,合格指数逐步下降,工作压力-4~-6 kPa,各速度段的合格指数趋于平稳;从图13b可以看出,当工作压力为-3.5~-4 kPa时,漏播较为严重。

为了获得排种器最佳工作参数,利用Design-Expert软件的回归和优化模块,对排种器工作参数进行优化,回归方程为

A=104.28+0.77P-1.08S-0.18PS

(21)

M=-1.58-0.61P+0.64S+0.19PS+0.02S2

(22)

式中A——粒距合格指数,%

M——漏播指数,%

P——工作压力,kPa

S——前进速度,km/h

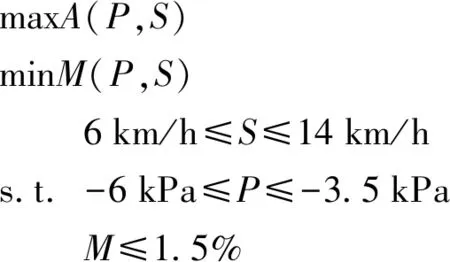

以粒距合格指数和漏播指数为最终优化目标,建立优化数学模型,结合各因素边界条件,进行优化求解,其目标函数和约束条件为

(23)

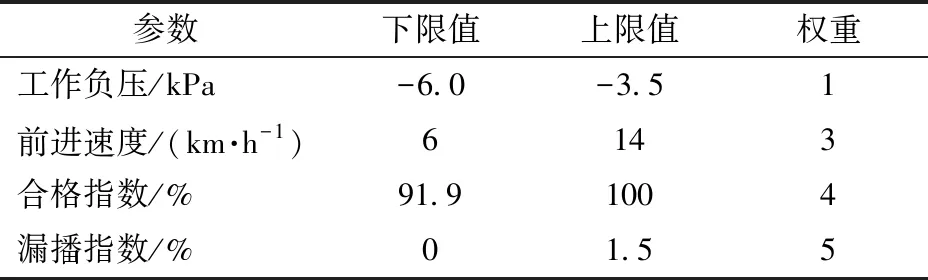

如式(23)所示,在较小的工作压力下,获得较高合格指数和较低的漏播指数,且要求漏播指数控制在1.5%以内,由于大田生产对漏播要求较为严格,因此本文将提高对漏播指数控制的权重,各目标函数的权重赋值如表3所示。

表3 各目标函数约束条件Tab.3 Constraints of objective functions

在Design-Expert软件按照表3完成参数设置,得到台架试验和田间试验5种常用速度下的最佳工作压力,同时进行验证试验,结果表明回归方程可以较好地预测最佳工作压力,结果如表4所示。

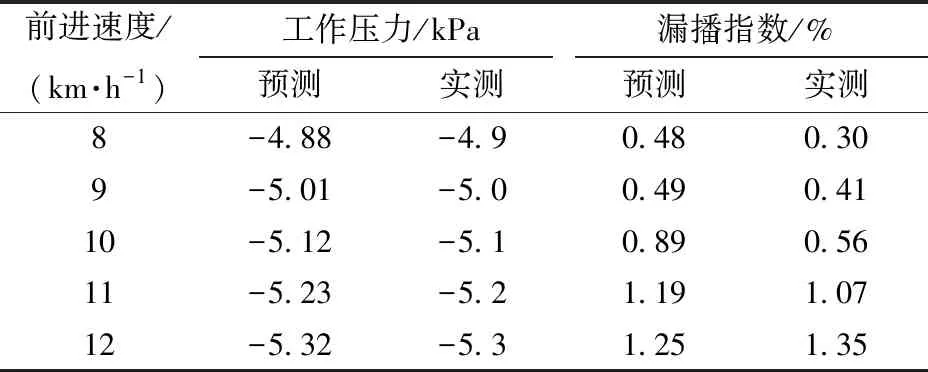

表4 最佳工作参数与验证试验结果Tab.4 Optimal working parameters and verification test results

4.2 对比试验

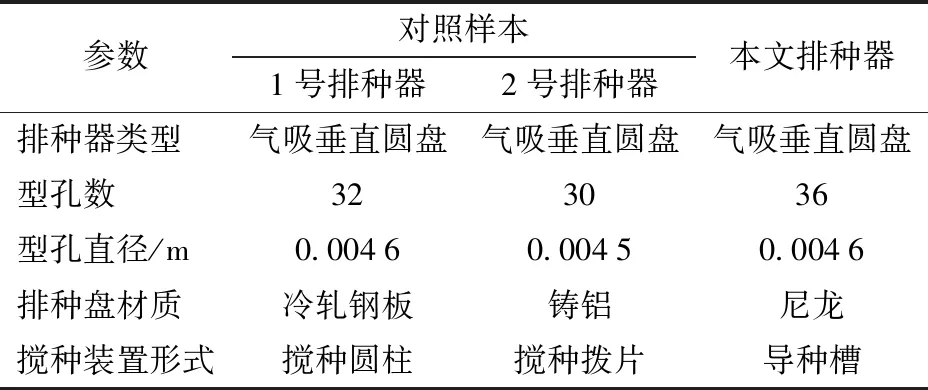

为了验证驱导辅助充种气吸式精量排种器在高速条件下提升排种器充种率的效果,选用其他2种气吸式排种器进行对比试验,结构参数如表5所示。

表5 对比试验排种器结构参数Tab.5 Structure parameters of different seed-metering devices

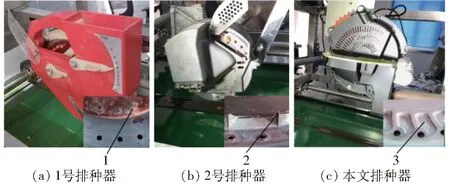

采用单因素试验,速度选取5、6、7、8、9、10、11、12 km/h共8个因素水平,设理论粒距为0.247 m,工作压力分别选用-6、-5 kPa,本文排种器最佳工作压力为-5 kPa,其他2个最佳工作压力为-6 kPa。图14为排种器台架对比试验的情况。

图14 排种器台架对比试验Fig.14 Comparative bench tests of different seed meters1.搅种圆柱 2.搅种拨片 3.导种槽

以型孔离开种层时的位置作为初始点,以清种区开始端作为终止点,利用高速摄像机记录该区的影像,将离开观察区型孔上无种子的情况判定为漏充,漏充率计算式为

L=nm/Np×100%

(24)

式中L——排种器漏充率,%

nm——漏充的型孔个数

Np——所记录的总型孔个数

每组试验检测不低于250个型孔数,每次试验重复3次取平均值,试验结果如图15所示。

图15 各排种器漏充率随前进速度的变化曲线Fig.15 Changing curves of missing rate and forward speeds under setting pressure

从图15可以看出,工作压力为-5 kPa时,随着前进速度的增加,1号和2号排种器的漏充率均出现了不同程度的增大,当前进速度为12 km/h时,两个排种器漏充率都超过了7%,本文排种器在各个前进速度水平上漏充率均低于1.5%。当工作压力为-6 kPa时,1号和2号排种器漏充率在各个速度水平上都有所下降,其中2号排种器在10 km/h时,漏充率仍保持在1%以内,但在12 km/h高速状态下,漏充率又迅速上升至3%,而本文排种器的漏充率一直维持在1%以内。综上分析,在型孔尺寸相近的情况下,本文排种器导种槽结构能够有效提升高速作业充种性能,且在一定程度上降低排种器充种环节对工作压力的需求。

4.3 田间试验

为进一步研究驱导辅助充种气吸式精量排种器的工作性能,2017年10月在济南市章丘区枣园试验基地进行了田间试验,选用2BMZF-4I型气力式电驱玉米免耕播种机,在进行排种器田间试验的同时,该机也完成了机械工业农业机械产品质量检测中心(济南)的检测。图16为排种器田间试验与整机检测情况。

图16 排种器田间试验与检测情况Fig.16 Test situation of seed meter in field1.种箱 2.播种机单体 3.驱导辅助充种排种器 4.驱动电机

试验配套拖拉机动力为110 kW,风机为液压马达直驱,通过油门及节流阀控制液压马达转速,工作压力为-5 kPa,误差为±0.3 kPa;排种盘由伺服电机驱动,按照设定的株距随机具前进速度同步转动;试验地地表为已耕地,地面较为平整;试验小区长度设置为50 m,前20 m为加速区,后30 m为数据采集测区;试验共使用4个国标性能指标和1个自定义指标,其中排种准确度为自定义指标,主要考察在规定的区间内,排种器实际排量与理论排量的差距,反映排种器排种粒数的准确性,其计算公式为

J=(nc-1)/(Lp/SL)×100%

(25)

式中J——排种准确度,%

nc——测区内种子的个数

Lp——测区内头种和尾种之间的距离,m

SL——理论粒距,m

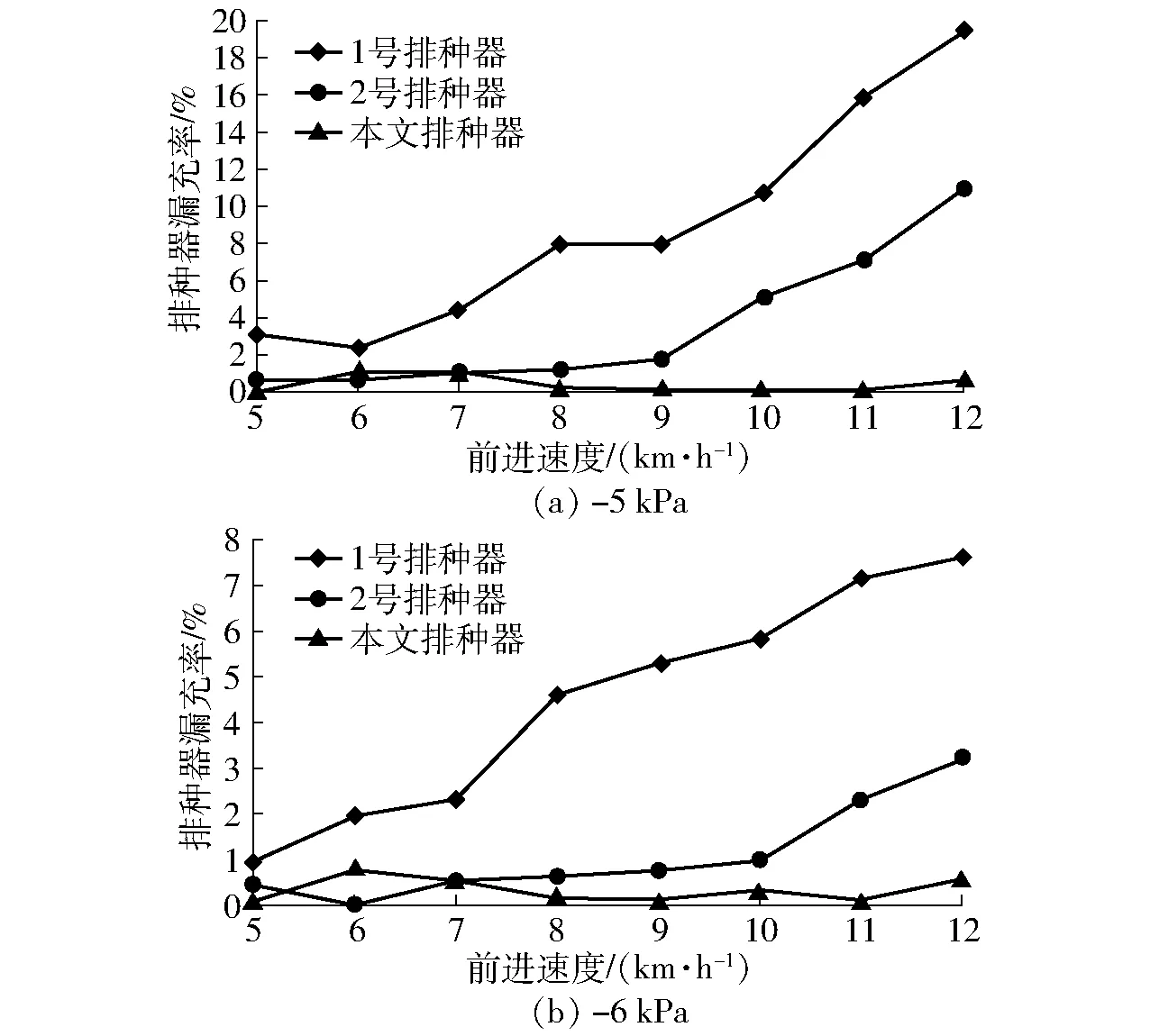

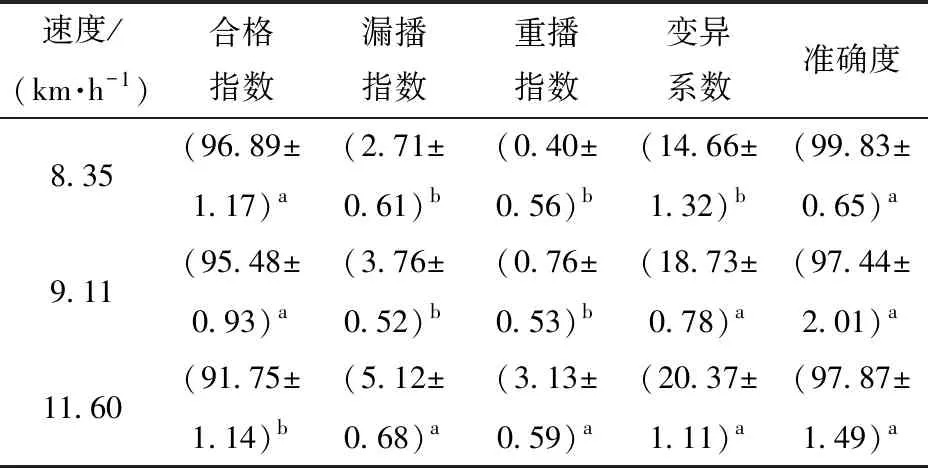

试验采用单因素试验,每个速度水平重复3次试验,对因素各水平进行了最小显著性差异(LSD)分析,均值差的显著水平为0.05,试验结果如表6所示。

表6 排种器田间试验数据Tab.6 Test result of seed meter in field %

注:同列不同小写字母表示相关性显著。

试验结果表明,随着作业速度的增加,漏播指数和变异系数逐渐上升,合格指数、重播指数、排种准确度均有所下降,各速度水平下,粒距合格指数稳定在91%以上,其他各项数据均优于国标要求。

由LSD分析可以看出,11.6 km/h水平下的合格指数、漏播指数、重播指数与其他2个水平的均值存在显著差异,这说明11.6 km/h时排种器性能发生明显变化。从排种准确度来看,3个速度水平相差不大,且均值差异不显著。试验过程发现种子落入种沟后的弹跳现象,在测量9.11、11.6 km/h 2个水平的种子粒距时,也出现了一定数量的漏播和重播彼此相邻的情况。由此可以推断,在高速作业条件下,排种器排出的“有序”种子流,受到了振动及碰撞的影响,最终并未在种沟内形成均匀的粒距[28]。因此,建议排种器在高速条件下作业时,增加种子投送与定位装置,以提高粒距一致性。

5 结论

(1)设计了驱导辅助充种气吸式精量排种器,规划了种子相对运动轨迹,通过受力分析确定了排种盘导种槽曲线的基本参数。

(2)对排种器工作过程进行了气固耦合仿真,分析了导种槽曲线基圆半径对型孔处种群局部空隙率的影响,并通过回归分析确定了曲线方程的最佳基圆半径。

(3)通过双因素试验和多目标优化方法,确定了排种器最佳工作压力,通过对比试验发现,前进速度为12 km/h时排种器漏充率不大于1.5%,低于其他扰种方式的排种器,且充种压力需求也有所下降。通过田间试验发现,排种器前进速度为9.11 km/h时,合格指数为95.48%,高速条件下充种性能较为稳定。