大采高综放工作面末采位置优化研究

徐 杰 杨明明 孟 强 王 伟

(同煤大唐塔山煤矿有限公司,山西省大同市,037001)

我国煤炭资源丰富,尤其是厚煤层储量更加可观,约占煤炭总储量的40%~46%,大采高综放技术因其煤炭采出率高、支护成本低、巷道掘进量少等诸多优点,现已经成为我国3.5~8 m厚煤层开采的主要发展方向。在此基础上,综放开采技术也在飞速发展,不断刷新并保持着煤炭行业高产高效的全国纪录。与此同时,采煤设备也越发先进,液压支架工作阻力的提高,采煤机截割功率的增加,以及刮板输送机运载能力的增大,使得设备之间更加相互协调,配套适应性增强。因此,大采高与综放技术相互结合,两者之间的优点得以凸显。塔山矿对该技术成功应用实践,取得了很好的经济效益与安全保障。但是,在工作面停采时,其位置与上一工作面停采线平行、滞后或者超前3种情况下矿压显现不同;此时工作面一侧临空,应力集中严重,且扩切眼后断面大、支护时间长,使得其支护强度必须加大,造成支护成本增加。

综上所述,笔者以塔山矿8110工作面为研究对象,采用理论分析与现场验证相结合的方法,研究大采高综放工作面末采时停采位置与上一工作面停采位置间的关系及矿压显现规律,得出周期来压步距与停采位置间的关系,以及停采扩切眼时支护强度的现场校核,并进一步对提高末采回采率提供指导依据,最终用现场实践进行了验证。

1 工程地质条件概述

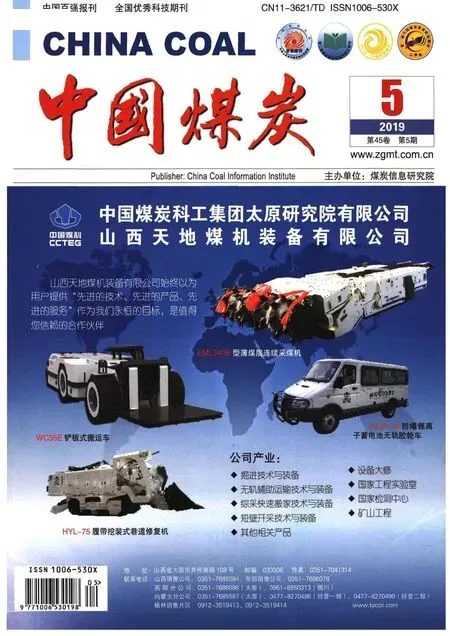

塔山矿8110工作面东邻8109工作面采空区,南与1070回风巷为界,连接1070皮带巷、辅运巷。西侧为未开拓的8111工作面,北至口泉铁路保护煤柱。工作面平均走向长度1945 m,设计可采走向长度1715 m,倾斜长度207 m,煤层厚度7.14~19.34 m,平均14.70 m。主要煤质为黑色、半亮型煤,碎块状、块状、条带状结构,弱玻璃光泽、沥青光泽,水平层理,煤层中含夹矸7~13层,夹矸总厚度在0.10~4.12 m之间,平均1.67 m,工作面间煤柱宽度38 m。工作面综合柱状图如图1所示。

图1 综合柱状图

2 采场顶板结构回转形态

采场顶板中关键层的不同运动形式会对采场矿压产生不同程度的影响,上覆岩层的破断导致关键层岩块发生回转运动,且回转形态不同,并通过直接顶作用于支架,使得采场矿压显现受到影响。

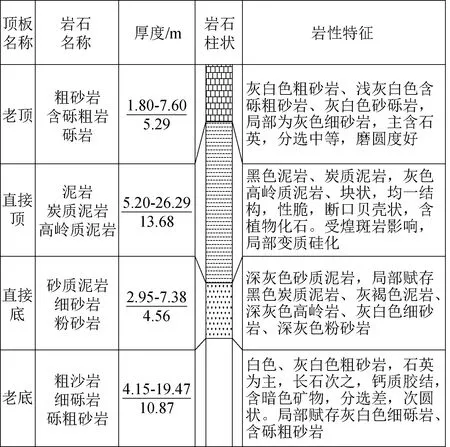

2.1 关键层中砌体梁与悬臂梁结构

工作面不断推进的过程中,随着工作面后方采空区的不断增大,顶板覆岩也不断垮落,顶板中的主、亚关键层也随之断裂,处于断裂带中的岩体逐渐形成一个相对稳定的砌体梁结构,由于不同条件下的来压步距不同,所形成的关键块稳定形态不同,继而会出现悬臂梁结构和稳定的铰接结构,如图2所示。

图2 砌体梁结构形态

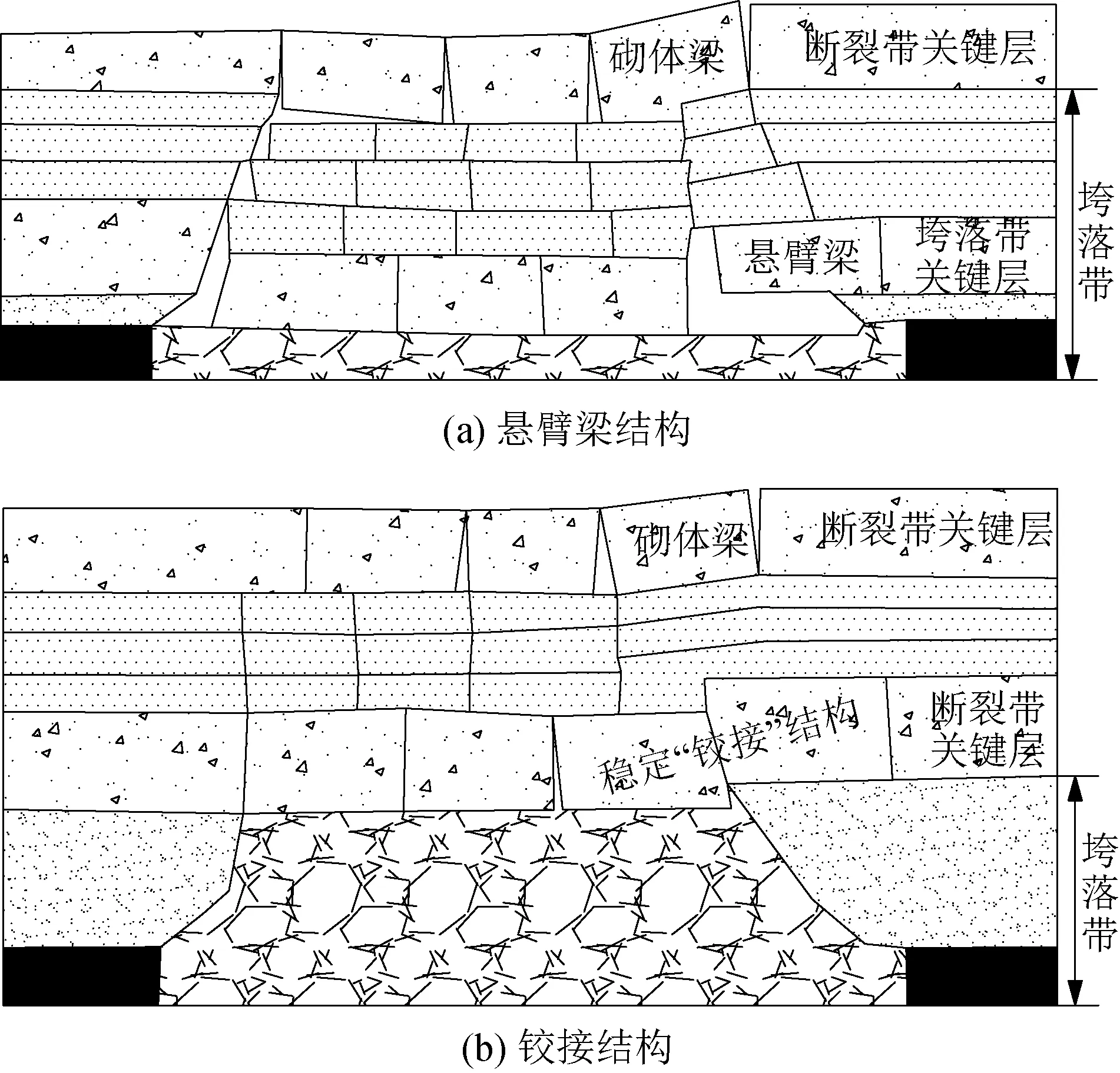

8110工作面末采时,8109工作面为其相邻的采空区,其停采位置相对于8109工作面停采位置会出现平行、滞后和超前3种情况,如图3所示,下面主要对这3种情况下工作面上覆岩层稳定条件及超前支承压力的影响展开研究。

2.2 关键块运动模型

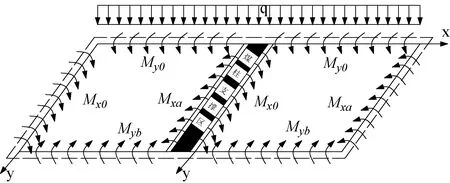

根据上述对砌体梁结构的分析,在关键层中关键块的稳定决定了整个砌体梁结构的稳定,现依据薄板理论对工作面顶板关键层的稳定性进行分析,放顶煤工作面上覆稳定岩层的力学结构示意图如图4所示。

由图4可以看出,相邻工作面之间因为存在护巷煤柱的反作用力,决定了相邻工作面中部的固支作用,因而相邻工作面的上覆关键层各自为一独立的四边形固支板,其稳定条件取决于该工作面的长度和推进长度。

图3 3种不同停采位置示意图

图4 厚煤层整层煤回采关键层力学模型

由于采场垮落带上方关键层四边由下方的实体岩层支撑,故将采场关键层力学模型按照四边固支板简化后进行计算:

式中:q——载荷集度;

a、b——上覆岩层的长度与宽度;

D——板的抗弯刚度。

将板视为分条梁,沿x方向和y方向相应的弯矩为:

事实上,在薄板断裂过程中,按挠度相等的原则可以得到:

Mx=My(4)

由上述计算可知,只有x=y时才能满足公式Mx=My的要求,表现为见方垮落。

结合8110工作面实际数据,取q=43.4 kPa,a=207 m,b=1715 m,D=5.8 kN/m,其中b=λa,代入公式得:

岩层发生断裂时,按照固支梁进行计算,岩层受到的正应力高于该处岩层的抗拉极限强度时,岩层将在此处断裂。通过计算岩层断裂的极限跨距,得到8110工作面上覆关键层垮落带的稳定条件,为工作面停采位置的确定提供依据。

3 工作面末采超前支承压力的确定

8110工作面与8109工作面相邻,8110工作面回采期间,受断层以及超前应力影响,5110巷压力显现强烈。现场数据观测,采位1172~1272 m时,5110巷超前80 m范围内底鼓严重,顶板下沉严重,两帮移近量大;采位1272~1441 m时,5110巷超前60 m范围内发生1.0~1.5m的严重底鼓;采位1441~1620 m时,5110巷超前50 m范围内底鼓0.5 m;采位1620~1737 m时,5110巷超前20 m有底鼓0.3 m。回采至采位1700 m后,压力显现有所降低,随着工作面回采,工作面逐渐接近8109工作面实煤区,5110巷压力显现逐渐减小。

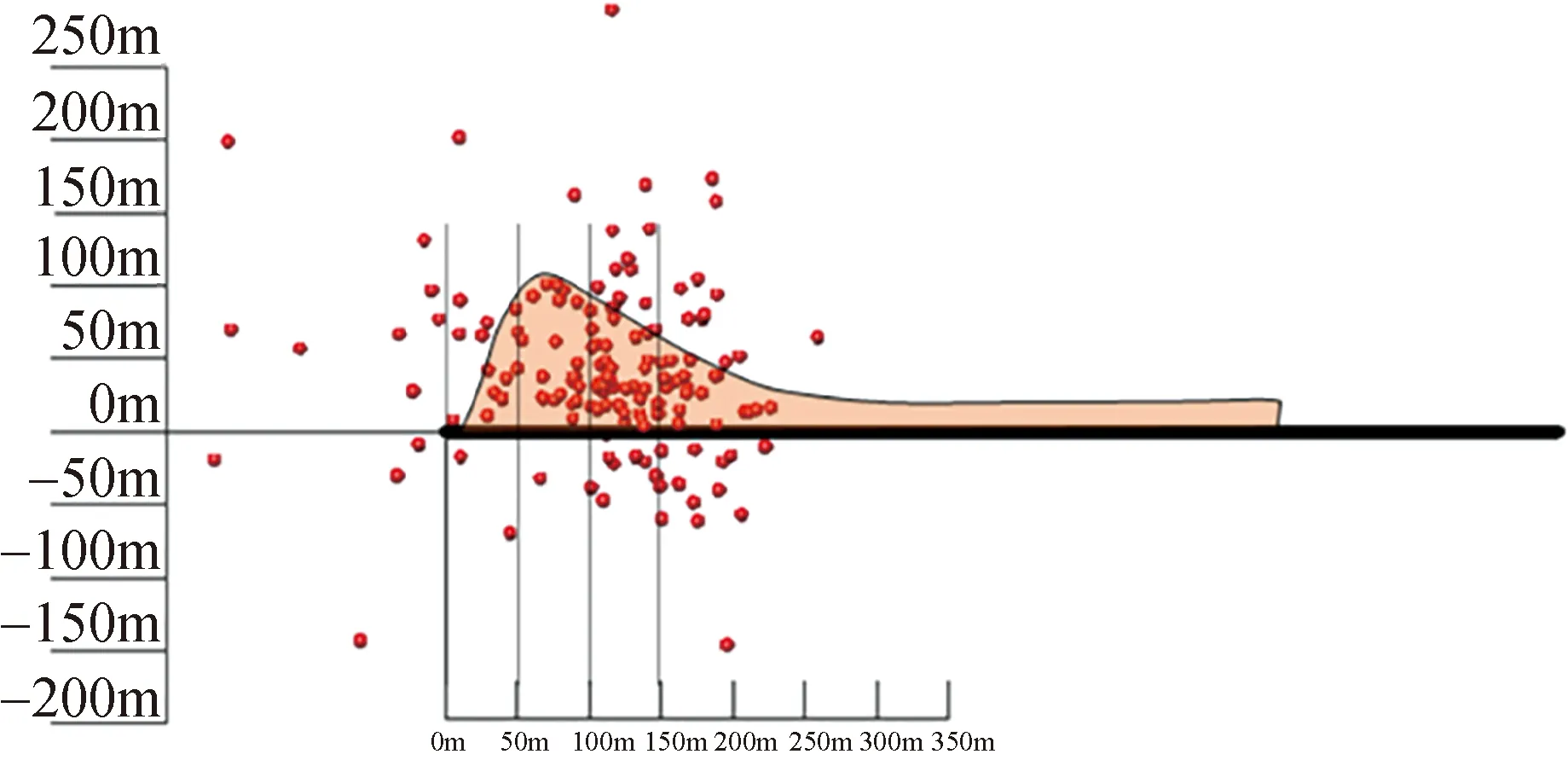

根据塔山矿微地震研究表明,临空超前应力峰值范围为50~100 m,工作面走向超前支承压力分布情况如图5所示。

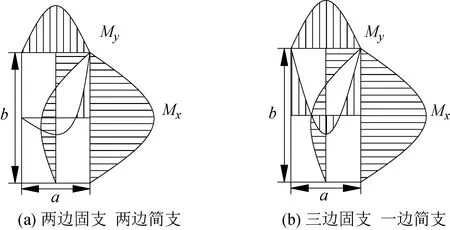

末采位置相对滞后和平行时,工作面煤柱侧与其后方的两侧均为采空区,且煤柱应力集中严重,在采空区残余支承压力与侧向支承压力的双重作用下,顶板的悬板结构稳定性差,很难形成稳定的铰接结构;此时,老顶岩层处于两边固支、两边简支的状态,如图6(a)所示。其长边b先出现裂隙,随着工作面的推进另一长边开始出现裂隙,原裂隙逐渐闭合,短边a相继出现裂隙,最后裂隙贯通,在板的中央出现X型破断,逐渐形成老顶的O-X型破断形态。随着工作面的继续推进,老顶的这种破断形式呈现周期性变化,其周期来压步距在末采时与前期没有太大变化。对于工作面末采而言,这种状态不利于工作面的停采作业,工作面扩切来压明显,严重影响扩切的支护工作,带来极大的安全隐患。

图5 工作面走向超前支承压力分布

图6 薄板结构弯矩分布图

末采位置相对超前时,工作面只有后方为采空区,即相当于板一边简支的情况。当工作面位置未越过上一工作面停采位置或者平行时,顶板周期来压步距与图6(a)所示的情况一样,但当停采位置超前与上一工作面停采位置时,该位置已进入实煤体区域,工作面老顶相当于三边固支、一边简支板,如图6(b)所示。此时,由其弯矩分布图可以看出,其来压步距增大,对应的O-X型破断面积增大,来压强度降低,矿压显现规律与首采工作面类似。

根据8110工作面现场实际条件与上述对采场顶板结构回转形态以及工作面末采超前支承应力的分布情况,在保证停采保安煤柱满足要求和预估工作面来压区域并保证停采机道不在工作面周期来压区域的情况下,确定8110工作面停采线位置进入8109工作面实煤区50 m。这有利于工作面的停采作业,便于停采支护,节约支护成本,提高煤炭的回采率,减少停采支护与设备的撤退时间,经济安全效益显著。

4 现场验证

4.1 工作面基本顶来压步距实测

通过塔山矿建立的矿压综合监测系统提供的数据与现场实际测量记录数据综合进行分析,在8110工作面共设6个测站,分别是10#、30#、50#、70#、90#、110#支架,6个监测支架处顶板的初次来压步距范围是35~40 m;工作面正常推进过程中基本顶周期来压步距实测统计周期来压步距分布范围在20~30 m,平均值为25 m。工作面进入实煤区后,基本顶周期来压步距实测统计周期来压步距分布范围在26~38 m,平均值为32 m。

4.2 末采切眼支护优化

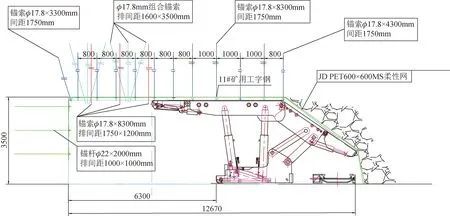

8110工作面停采支护优化为锚杆+锚索+组合梁支护,共计十一排,具体支护分布情况如图7所示。同时,在距停采线30 m时,在后部刮板输送机头部、尾靠采空区侧位置,使用木垛间距5 m对顶板进行维护。

8110工作面正常推进时,平均来压步距为31 m;工作面周期来压强度小,且工作面停采位置已进入相邻8109工作面实煤区,根据停采经验与上述理论分析,进入实煤区后,周期来压步距增大、强度减小,因此确定工作面距离停采线25 m时,开始减少放煤量,20~25 m范围内2/3的支架放煤,15~20 m范围内1/2的支架放煤,整体不放煤距离为15 m,根据上述情况确定工作面停采整体不放煤的距离为15 m。

使用聚酯纤维柔性网代替以往金属网,通过比较发现:支护时间节省4~5 d,工作面作业人数减少,缩短了顶板裸露时间对停采期间顶板的维护,减少工作面铺底、用车、用料等辅助工作等,进一步提高了工作人员的安全保障。

5 结论

(1)当工作面停采位置超前于上一工作面时,有利于停采扩切眼和支护,且矿压显现程度相对于正常推进时缓和。

(2)确定8110工作面停采线位置进入8109工作面实煤区50 m,周期来压步距增大,强度减小。

图7 8110工作面停采支护剖面图

(3)老顶连续的O-X型破断中,停采工作面切眼上覆岩层运动规律与首采工作面相类似,其顶板是一侧采空的悬板,相对稳定,有利于停采。

(4)停采时间大幅缩减,支护成本降低,提高煤炭的回采率,经济效果显著。