连续重整装置再生器约翰逊内网开裂的原因分析及优化措施

李 金 峰

(中国石化天津分公司,天津 300270)

中国石化天津分公司1.0 Mt/a连续重整装置于2009年12月建成投产,选用美国环球油品公司(UOP)超低压连续重整和催化剂连续再生CycleMax ChlorsorbTM工艺专利技术,再生能力908 kg/h,采用中国石化石油化工科学研究院研制的 PS-Ⅵ催化剂[1]。2018年5月发现再生器运行异常,判定为连续重整装置再生器约翰逊内网开裂。再生器是连续重整装置的关键设备,再生器约翰逊内网破损后易导致催化剂烧结并造成再生器内构件损坏,直接影响重整装置的稳定运行。以下主要介绍连续重整装置再生器约翰逊内网开裂的原因分析及优化措施。

1 再生器结构及内网测温点分布

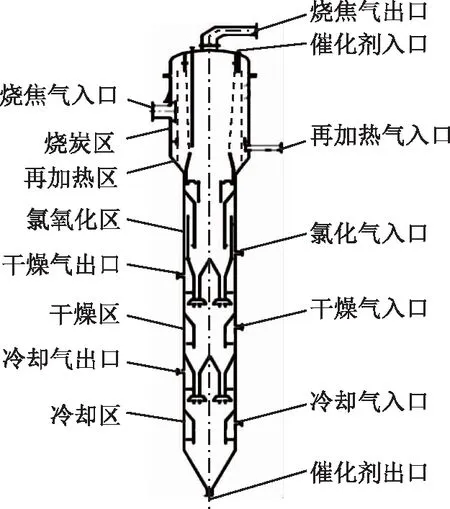

连续重整装置催化剂在反应器和再生器内连续循环移动,催化剂在反应器内利用其活性和选择性在一定的反应条件下,使物料发生反应,催化剂促进反应的同时也会产生积炭,积炭后的催化剂流出反应器进入再生器,在再生器中完成烧炭并使催化剂恢复活性。再生器结构示意如图1所示。催化剂自顶部催化剂入口进入再生器内网与外网之间形成的环形空间进行催化剂烧炭,烧炭后的催化剂向下移动至氯氧化区进行补氯,然后继续下移至干燥区,干燥后进入冷却区进行冷却,最后自再生器底部催化剂出口流出。

图1 再生器结构示意

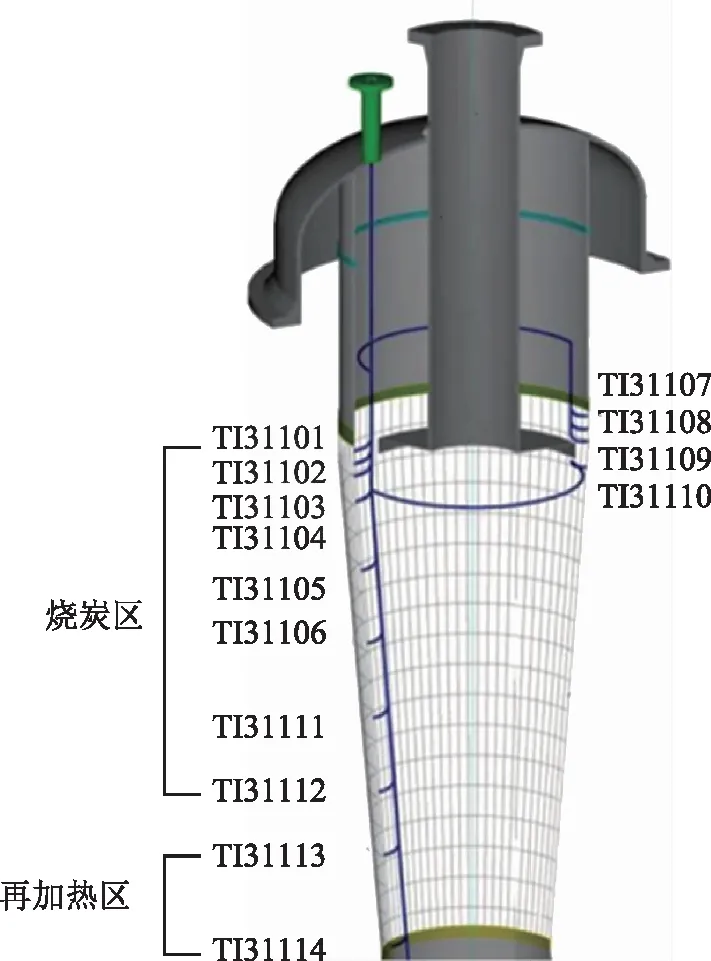

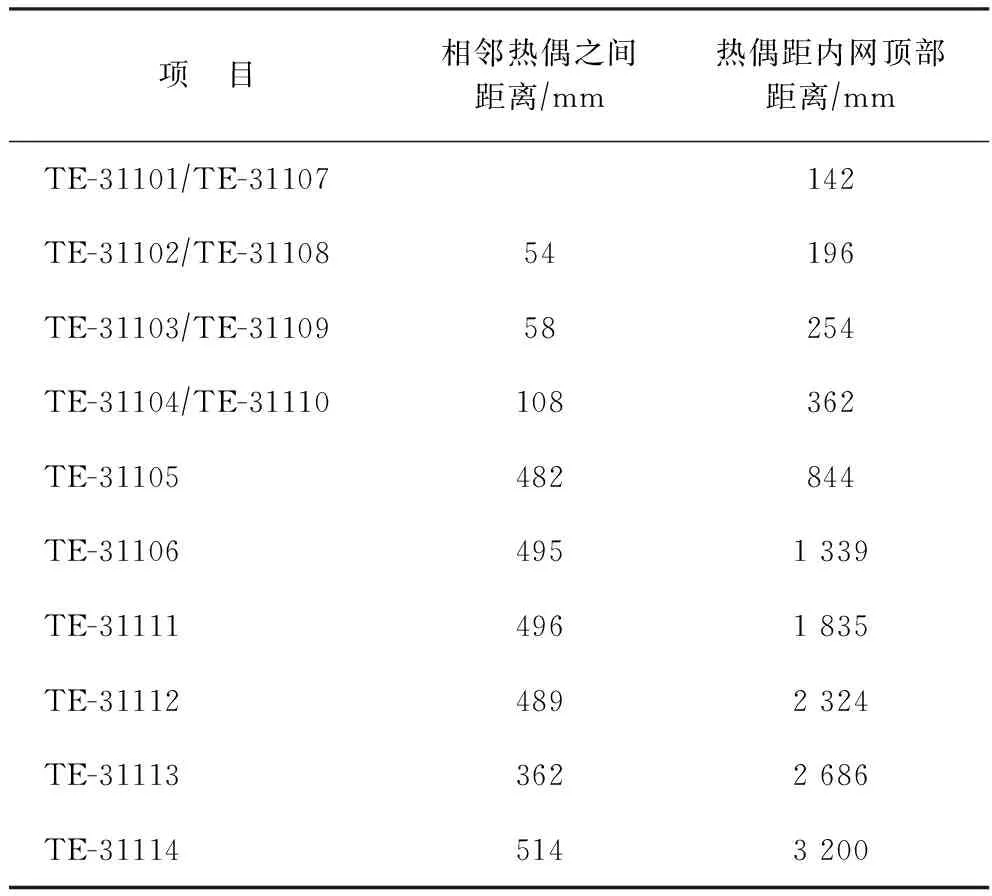

在一定的工艺条件下,催化剂上的积炭在再生器烧炭区完成烧炭,并产生大量的热,使烧炭区温度升高。再生器内网位于再生器烧炭区,为了保证内网在安全的温度下运行并监控再生烧炭温度,在内网上设计14个测温点,编号见图2。再生器上部操作环境恶劣,测温点布置比较密集,再生器内网上部自上而下设置4对测温点TI31101和TI31107、TI31102和TI31108、TI31103和TI31109、TI31104和TI31110,每对测温点位于再生器内网同一水平面并相对布置,其他6处测温点与测温点TI31101位于同一侧,自上而下依次为TI31105,TI31106,TI31111,TI31112,TI31113,TI31114。再生器内网测温点位置见表1。

图2 再生器内网测温点分布

项 目相邻热偶之间距离∕mm热偶距内网顶部距离∕mmTE-31101∕TE-31107142TE-31102∕TE-3110854196TE-31103∕TE-3110958254TE-31104∕TE-31110108362TE-31105482844TE-311064951 339TE-311114961 835TE-311124892 324TE-311133622 686TE-311145143 200

2 再生器约翰逊内网开裂的现象及判断

2.1 氯氧化区温度升高

再生器氯氧化区为富氧区域,约翰逊内网出现开裂后,会有含碳催化剂落入该区域并快速燃烧,泄漏量大时氯氧化区温度快速升高[2],泄漏量小时氯氧化区温度也会有上涨趋势,氯氧化区温度异常升高是判断约翰逊内网开裂的重要依据。正常生产情况下,再生器氯氧化区温度变化范围为490~492 ℃,2018年5月1日,再生器氯氧化区温度由492 ℃逐渐升高至501 ℃,氯氧化区温度升高,可初步判断约翰逊内网存在破损。

2.2 再生器烧炭区床层温度异常

正常生产情况下,位于再生器内网上部区域同一水平面对称布置的2个测温点温度相差不大。当约翰逊网开裂后,会有部分小粒径的催化剂被再生烧焦气携带进入再生风机,被再生风机打碎后进入再生器,造成烧焦气入口处约翰逊外网堵塞[3],被堵塞区域烧焦风量降低,使得该区域烧焦不充分,含碳催化剂下移,烧焦温度降低,同一水平面对称布置的2个测温点温度出现较大差异。正常情况下,烧炭区最高温度(峰值温度)位于TI31104测温点,温度为565~570 ℃。2018年5月2日1:50,再生烧炭区TI31104测温点峰值温度开始下降,同时位于测温点TI31104下侧的TI31105测温点温度开始上升,到9:00时,再生烧炭区峰值温度下移至TI31105测温点,说明没有完全燃烧的积炭催化剂向下移动;与TI31104对称布置的测温点TI31110的温度变化不大,说明TI31110测温点一侧约翰逊网堵塞不明显。另外,再生烧焦气流量和再加热区气体流量均出现下降,说明再生器约翰逊网存在堵塞。一般情况下,再生烧焦气流量在较短时间内持续下降,烧焦区对称布置的测温点温度出现较大差异,主要原因为约翰逊内网开裂。

2.3 再生器约翰逊内网开裂的判定

重整催化剂再生操作有两种方式,分别为白烧操作和黑烧操作。正常生产情况下,催化剂再生采用白烧操作,白烧操作时再生空气自再生器底部补入,自下而上依次经过再生器的冷却区、干燥区、氯氧化区、再加热区和烧炭区;催化剂自再生器顶部流入,自上而下依次经过烧炭区、再加热区、氯氧化区、干燥区和冷却区。白烧操作下,催化剂在再生器内完成了烧炭、氯化氧化、干燥和冷却[4]。异常情况下,催化剂再生可短时间采用黑烧操作,黑烧操作时再生空气自再生器的上部补入烧焦气中,进入烧炭区进行烧炭,再生空气不经过氯氧化区,催化剂不能进行氯化氧化。在黑烧操作工况下,再生器约翰逊内网出现开裂,泄漏的待生催化剂将落入氯氧化区并随再生催化剂一起向下移动,再生剂采样时发现黑色待生催化剂,可以判定约翰逊内网出现开裂。

2018年5月2日,催化剂再生改为黑烧操作,8 h后再生剂采样中出现黑色待生剂,判定为再生器约翰逊内网开裂。根据再生操作现象,可以判断约翰逊内网泄漏的催化剂一部分下落至氯氧化区,在氯氧化区燃烧,使氯氧化区温度升高;还有一部分随烧焦气进入再生风机,被再生风机打碎后进入再生器堵塞约翰逊网,导致再生循环风量下降,使得再生器内没有完全燃烧的积炭催化剂向下移动。

3 再生器约翰逊内网破损及修补

3.1 再生器约翰逊内网破损情况

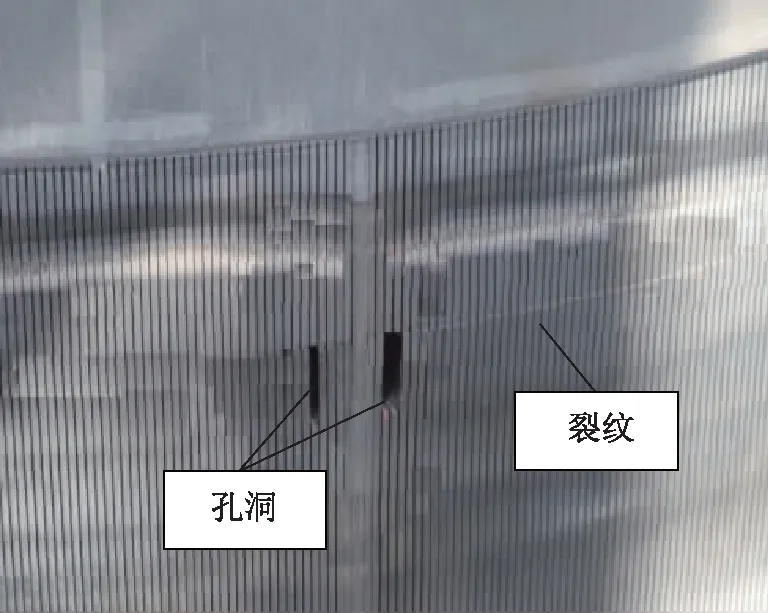

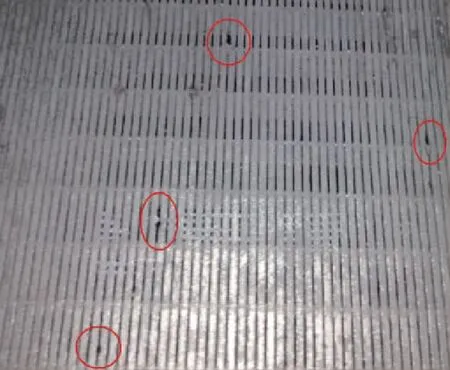

再生器约翰逊内网抽出检查发现距约翰逊内网顶部60 mm处存在一条横向裂纹,长度为300 mm,裂痕下方有2个方形孔洞,孔洞尺寸分别为3 mm×12 mm和6 mm×12 mm(见图3)。另外,约翰逊内网上部区域出现多处微熔缺陷,微熔缺陷集中在约翰逊网上部500~750 mm的环形区域内(见图4)。

图3 约翰逊内网顶部裂痕和孔洞照片

图4 约翰逊内网上部微熔缺陷照片

3.2 再生器约翰逊内网修补方案

约翰逊内网裂纹长度较大,若只对裂纹部位进行修补贴板,会造成再生器顶部烧焦气分布不均,使位于同一高度的再生器顶部环形区域存在较大温差,不利于再生器稳定运行。为防止再生烧焦气分布不均,使用扇形筒对再生器顶部存在裂纹和孔洞的两道环形焊缝之间区域进行整体贴板修补,贴板宽度为160 mm(见图5),对上部区域多处微熔缺陷进行了激光低温热熔处理,并对修补部位打磨抛光。

图5 约翰逊内网顶部整体贴板修补照片

4 约翰逊内网破损原因分析及优化操作

4.1 温差应力和金属疲劳

自分离料斗间断流出的催化剂进入再生器后流入内外网形成的环形空间,刚进入再生器的催化剂温度约为150 ℃,再生烧焦气温度为477 ℃,再生器顶部温度为200~300 ℃,随着催化剂的烧焦,温度自上而下急剧升高[5],距内网顶部350~600 mm处温度达到最高,约为568 ℃,然后逐渐降低,在距内网顶部2 000 mm处,温度降至480 ℃。在烧炭区上部600 mm的环形区域,操作环境恶劣,温度梯度变化极大且温度较高,另外,再生烧炭高温区与分离料斗间断流出的低温催化剂均集中在内网上部,低温催化剂间断流入,使内网上部温度交替变化。因此,约翰逊内网上部区域存在较大的温差应力[6]和金属疲劳。特别是顶部160 mm高度上存在2道环形焊缝和1道纵向焊缝,这是再生器内网的薄弱环节。内网开裂位于纵向焊缝处,孔洞位于纵向焊缝两侧,说明焊接部位存在应力集中情况,易在焊接部位出现开裂和破损。

4.2 再生器内网上部微熔缺陷原因分析

再生器内网贴壁热偶测量的温度为再生烧焦气的最高温度,催化剂烧炭过程中,催化剂的温度高于贴壁热偶的测量温度,高温烧炭环境下,存在缺陷的催化剂颗粒卡在内网表面,使得此处循环气流通性变差,烧炭产生的热量不能及时被带走,造成局部高温,使卡住催化剂的内网表面出现微熔缺陷。

4.3 降低再生烧炭区操作温度

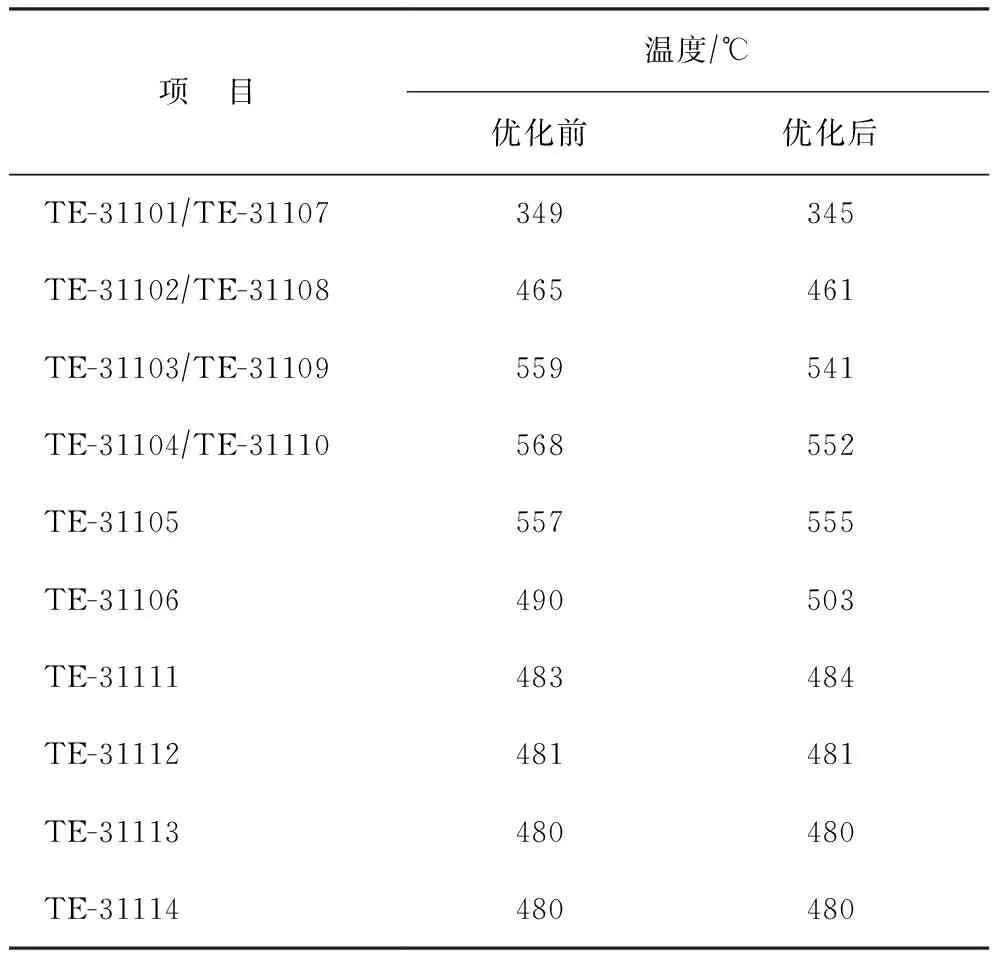

4.3.1 降低再生烧焦气氧含量,从而降低烧炭区操作温度 再生器内网优化操作前后温度对比见表2。根据再生器实际操作情况,调整再生烧焦气中氧体积分数由0.8%降至0.65%~0.70%,使位于内网上部的催化剂在相对缓和的条件下进行烧炭,减少内网上部烧炭量,未烧炭完全的催化剂继续向下移动,再生器峰值温度由TI31104测温点下移至TI31105测温点,增大了再生器的烧炭区域。从表2可以看出,通过优化再生操作,TI31103测温点温度由559 ℃降至541 ℃,TI31104测温点温度由568 ℃降至552 ℃。考虑到测温点TI31105水平面上只有1个测温点,存在监控盲区,为了防止含碳催化剂下移,在操作中控制TI31004和TI31005测温点温度不超560 ℃;同时监控TI31006温度不超过510 ℃,再加热区温度不高于再生器烟气出口温度。

表2 再生器内网优化操作前后温度对比

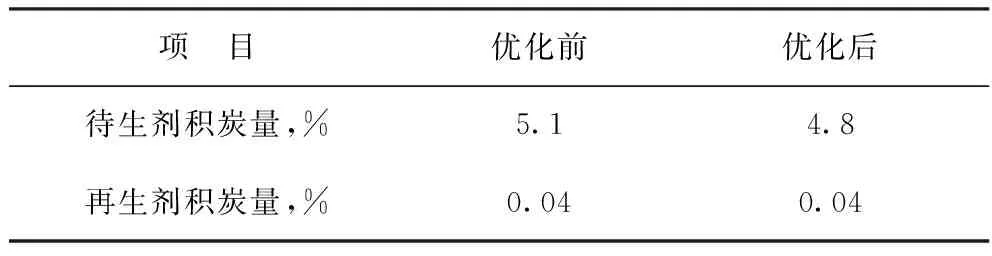

4.3.2 控制原料性质,优化重整反应操作,减少催化剂积炭 重整装置长期高负荷、高苛刻度运行,催化剂积炭高,再生烧炭区操作温度高。通过优化原料性质,控制原料终馏点不高于173 ℃,控制重整反应氢油摩尔比为2.5,优化调整后,催化剂积炭和再生烧炭峰值温度均有所降低,待生催化剂积炭量由5.1%降至4.8%,如表3所示。当再生温度偏高时,还可以适当降低第四反应器的反应温度,降低催化剂积炭量。

表3 优化操作前后催化剂积炭量对比

5 结 论

(1)再生器内网顶部焊接区域存在应力,操作过程温度梯度变化大,并且内网顶部区域温度随催化剂周期性间断流动而交替变化致使出现金属疲劳,是连续重整装置再生器约翰逊内网开裂的主要原因。

(2)通过调整适当降低再生烧焦气中氧含量,使位于内网上部的催化剂在相对缓和的条件下进行烧炭,同时严格控制原料干点不高于173 ℃,提高重整反应氢油摩尔比至2.5,优化调整后,待生催化剂积炭量由5.1%降至4.8%,烧炭区峰值温度由568 ℃降至552 ℃,有利于再生器内网的长周期稳定运行。