不同金属负载对Cr/Al2O3-TiO2催化剂结构及氧化NO性能的影响

魏 炜 牟一蒙 梁 红 李树华 乔智威 彭 峰

(广州大学化学化工学院,能源与催化研究所,广州 510006)

随着现代经济社会的发展,柴油机以其良好的燃料经济性、耐久性等优点,被广泛应用于轮船、汽车、货车、柴油发电机等大型设备上[1]。然而,柴油机尾气中含有大量的NOx、碳烟颗粒等污染物对环境和人体健康造成巨大的危害。其中氮氧化物(NOx)是主要的大气污染物之一[2],也是诱发光化学烟雾和酸雨的重要物质[3]。NO催化氧化催化剂有利于提高柴油车尾气中的NO2含量,从而提高催化剂对NOx的吸附储存还原性能(NSR),并有利于尾气中碳烟的催化燃烧,从而达到同时去除柴油车尾气中的NOx和碳烟颗粒。因此,研究高性能的NO催化氧化催化剂及其理论是十分有意义的。

目前在各类脱NOx催化剂中,主要有金属氧化物、贵金属、尖晶石和钙钛矿型催化剂[4]。而近年来,高性能的非贵金属负载型催化剂逐渐成为研究热点,其中Al2O3-TiO2作为一种新型复合载体,其晶体中Al-O-Ti化学键的形成,可有效防止TiO2的团聚,能够促进活性金属氧化物在载体表面的均匀分散和稳定性,进而显著提高催化活性,是一种理想的复合载体材料[5-7]。研究发现[8-10]催化剂中负载稀土或过渡金属元素能较好的调变催化剂结构和性能,并在催化领域中展现出广阔的发展前景。其中,Co负载在CeMoOx/Al2O3上能有效促进同时催化去除NO、CO和C3H8的活性,且能提高氧化-还原性能和化学吸附氧浓度[11];Lu等[12]采用浸渍法制备 Co、Ce掺杂的Mn/TiO2催化剂,增加了Mn4+/Mn3+在表面的分散度和表面活性氧浓度,使NH3-SCR反应中NO转化率达到99%,表明催化剂掺杂Co3+、Ce4+对Mn/TiO2具较好的协同作用,能较好的提高催化剂活性。同时,催化剂焙烧温度也对催化剂微观结构、分散状态、活性等有重要影响[13-14]。因此,研究不同稀土或过渡金属负载对Cr/Al2O3-TiO2催化剂结构、性能调变机制的影响有利于指导高性能NO氧化催化剂的开发。

采用溶胶-凝胶法制备了金属氧化物(Al2O3-TiO2)复合载体,通过浸渍法制备复合载体催化剂,研究不同金属 M(Cr、Mn、Ce、Co)负载与焙烧温度对催化剂微观结构、活性组分状态及表面活性氧种类之间关系。

1 实验部分

1.1 催化剂制备

1.1.1 Al2O3-TiO2复合载体的制备

采用溶胶凝胶法制备Al2O3-TiO2复合载体:按化学计量比称取一定量钛酸丁酯分散于30 mL无水乙醇中配成A液,并滴加浓硝酸至pH=2~3,磁力搅拌30 min;再量取一定量的去离子水分散于15 mL无水乙醇中配成B液,将B液缓慢滴加至A液中,并添加0.132 g聚乙二醇4000(PEG-4000),磁力搅拌30 min。将1.02 g活性氧化铝(60~80目)粉末添加至上述混合液中,在85℃水浴冷凝回流90 min,接着将产物于85℃水浴超声分散10 min蒸发剩余乙醇,置于85℃烘箱烘干12 h,最后再500℃焙烧3 h得到Al2O3-TiO2复合载体,其中TiO2与所包覆的Al2O3物质的量之比为 1∶16。

1.1.2 M/Al2O3-TiO2(M=Cr、Mn、Ce、Co)催化剂的制备

采用浸渍法负载活性组分,取上述Al2O3-TiO2载体浸泡于一定量的金属硝酸盐溶液中,加入适量的去离子水,搅拌均匀后浸渍过夜,然后于85℃烘箱中3 h,转移至马弗炉中550℃焙烧3 h,得到M/Al2O3-TiO2催化剂(M表示活性组分,以金属硝酸盐溶液中M的质量分数计量)。

1.2 样品表征

1.2.1 XRD表征

X射线衍射采用荷兰PANalytical B.V.公司生产的X射线衍射仪分析催化剂的晶体结构,其中管电流 40 mA, 管电压 40 kV,Cu Kα 辐射(波长 λ=0.154 18 nm), 扫描步长 0.02°,2θ测试范围为 5°~90°。

1.2.2 H2-TPR表征

程序升温还原使用先权公司BPQCH型催化剂评价装置,50 mg催化剂在N2气氛下从室温以10℃·min-1程序升温至400℃并保温2 h,后降至室温后切换H2保持30 min;其中,混合气流量为30 mL·min-1(VN2∶VH2=95∶5),后程序升温至 850 ℃,使用 TCD检测器,尾气水蒸气使用干燥分子筛去除。

1.2.3 XPS表征

样品元素价态分析在Thermo ESCALAB 250Xi型X射线光电子能谱仪上进行,采用Al Kα(hν=1 486.6 eV)作为光源,真空度为 5×10-8Pa,以污染碳校准(C1s:284.8 eV),结合能误差为±0.2 eV。采用Gaussian-Lorentzian法及Shirley背景,根据表面原子比例计算样品表面组成。

1.2.4 N2吸附-脱附测试

实验采用美国Micromeritics公司的ASAP2020M全自动比表面积分析仪进行样品的BET比表面积和孔径分析,样品用量100 mg,于300℃真空预处理2 h,N2为吸附质,-196℃进行测量。

1.2.5 SEM表征

实验利用日本JEOR公司生产的JSM-7001F型热场发射扫描电子显微镜上对催化剂微观形貌进行SEM分析;测试前对样品预先进行喷金处理,使其导电性增加,扫描电镜的工作电压10 kV。

1.3 催化剂活性评价方法

NO活性评价采用天津先权公司生产的连续气固相催化反应评价装置,在内径为12 mm固定床反应器中填装约0.5 g催化剂(60~80目)。反应气组成:0.05%(V/V)NO,4%(V/V)O2,N2为平衡气。 气体总流量为 100 mL·min-1,空速(GHSV)为 10 000 h-1,程序升温测试范围为150~400℃,且在每个温度节点恒温保持30 min。利用瑞士Eco Physics公司CLD60 NO/NOx分析仪检测NOx的进出口浓度,由于尾气NOx主要为NO、NO2,故本实验催化氧化NO转化率(CRNO)采用公式(1)进行计算。

式中,θNO2,outlet为出口 NO2体积分数,θNO,outlet为出口NO体积分数。

2 结果与讨论

2.1 Cr负载量对催化剂性能的影响

2.1.1 TPO活性分析

为研究不同Cr负载量对催化NO活性的影响,实验中制备了一系列x Cr/Al2O3-TiO2催化剂进行活性表征(x为 Cr的负载量,x=5%、10%、15%、20%(w/w)),TPO活性检测结果如下图1所示。

随着表面活性组分Cr负载量的增加,x Cr/Al2O3-TiO2催化氧化NO的活性呈先增强后减弱的趋势。当Cr负载量从5%增加到10%时,催化氧化NO的转化率提高了15%左右;其中10%Cr/Al2O3-TiO2催化剂在300℃时具有最高NO转化率(53%)。当活性组分Cr的负载量由10%到20%时,催化NO活性有所下降。这可能由于Cr负载量为10%时,Cr可能在Al2O3-TiO2上分散度较大,呈单层分布状态;当Cr负载量大于10%时使活性组分结晶性增强,导致活性组分发生团聚,减少了活性位点,使催化剂的活性下降。由表1可知,高温时NO氧化具有较小的平衡常数及平衡转化率,反应主要受热力学限制。综上所述,不同Cr负载量的催化剂活性顺序对应为10%Cr/Al2O3-TiO2>15%Cr/Al2O3-TiO2>20%Cr/Al2O3-TiO2>5%Cr/Al2O3-TiO2。

图1 不同Cr负载量对x Cr/Al2O3-TiO2活性影响Fig.1 Effect of different Cr loadings on the catalytic activity of x Cr/Al2O3-TiO2 catalysts

表1 不同温度下NO氧化的平衡常数及平衡转化率Table 1 Equilibrium constant and equilibrium conversion rate of NO oxidation at different temperatures

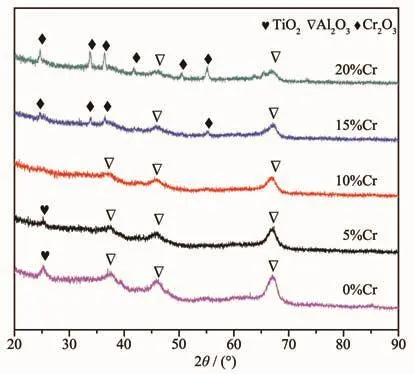

2.1.2 XRD分析

为探究不同Cr负载量对催化剂晶型结构的影响,对不同Cr负载量的x Cr/Al2O3-TiO2催化剂进行XRD表征,结果如图2所示。

图2 不同Cr负载量的x Cr/Al2O3-TiO2的XRD图Fig.2 XRD patterns of x Cr/Al2O3-TiO2 with different Cr loadings

由图2知,不同Cr负载量的x Cr/Al2O3-TiO2催化剂均出现 γ-Al2O3的特征衍射峰(PDF No.04-0875)。而当Cr负载量为5%~10%时未有Cr氧化物对应的特征衍射峰;其中Cr负载量为10%时,催化剂的载体特征衍射峰减弱,表明此负载量下活性组分主要呈单层负载状态;当负载量增加至15%时,在 2θ=24.5°、33.7°、36.3°、67.3°处出现微弱的特征衍射峰均可归为Cr2O3的特征衍射峰(PDF No.38-1479),表明Cr负载量为15%时,金属氧化物开始由无定形转为结晶态,不再是单纯的单层负载状态,而是开始与载体形成了固溶体,出现活性组分的团聚。而结合TPO活性测试,Cr负载量为5%,催化剂的活性相对较低,可能是负载量不足引起活性位点缺乏,导致催化剂活性相对较低;而当负载量为20%时,Cr2O3的特征衍射峰增强,峰形变得更加尖锐,表明此时形成的Cr2O3在催化剂表面结晶性增强导致活性组分分散不均,引起催化氧化NO活性降低。

2.1.3 H2-TPR分析

为了研究活性组分Cr的负载量对x Cr/Al2O3-TiO2催化剂氧化还原能力的影响,对不同负载量的x Cr/Al2O3-TiO2催化剂进行了H2-TPR表征(图3)。由图可知,负载量为5%~20%的Cr/Al2O3-TiO2催化剂的H2-TPR曲线在325~360℃温度范围内出现1个单峰,可归属为Cr6+→Cr3+的特征还原峰[15]。随着Cr负载量的增加(5%~10%),还原峰逐渐往低温方向移动,还原峰的强度以及峰面积也逐渐增大,表明此时催化剂氧化还原能力逐渐增强,其中Cr负载量为10%时催化剂具有较好的氧化还原性能;而当Cr负载量为15%和20%时,还原峰较10%负载量的催化剂逐渐向高温偏移,表明氧化还原能力出现下降趋势。综上所述,各催化剂氧化还原性能对应顺序为10%Cr/Al2O3-TiO2>15%Cr/Al2O3-TiO2>20%Cr/Al2O3-TiO2>5%Cr/Al2O3-TiO2,这也与 TPO 结果相一致。

图3 不同Cr负载量催化剂的H2-TPR谱图Fig.3 H2-TPR patterns of x Cr/Al2O3-TiO2 with different Cr loadings

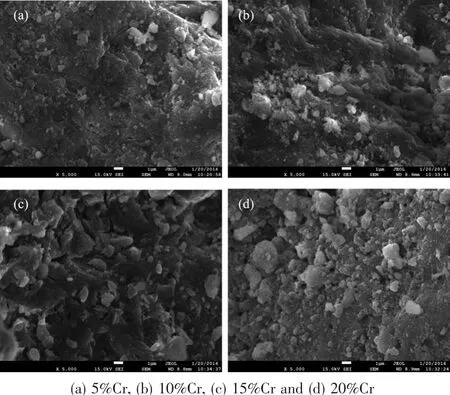

2.1.4 SEM分析

为了能够直接观察到活性组分Cr的负载量对催化剂表面形貌的影响,对不同Cr负载量的催化剂进行了SEM表征(图4)。随着活性组分Cr负载量的增加,催化剂表面的粗糙程度也逐渐加深。图4a表面光滑程度较高,说明催化剂表面的活性组分含量较少;当负载量由10%增加到15%时催化剂载体表面的附着物由分散程度较高的颗粒状物逐渐变为较大的块状(图4(b,c));图4d表明当Cr负载量为20%时已经明显出现了体积较大的团聚物,而活性组分的团聚则会导致催化剂的比表面积减小,将降低催化剂对气体的吸附效率,从而降低催化剂的催化活性,这也与TPO、XRD检测结果相一致。

图4 不同Cr负载量x Cr/Al2O3-TiO2的SEM照片Fig.4 SEM images of x Cr/Al2O3-TiO2 with different Cr loadings

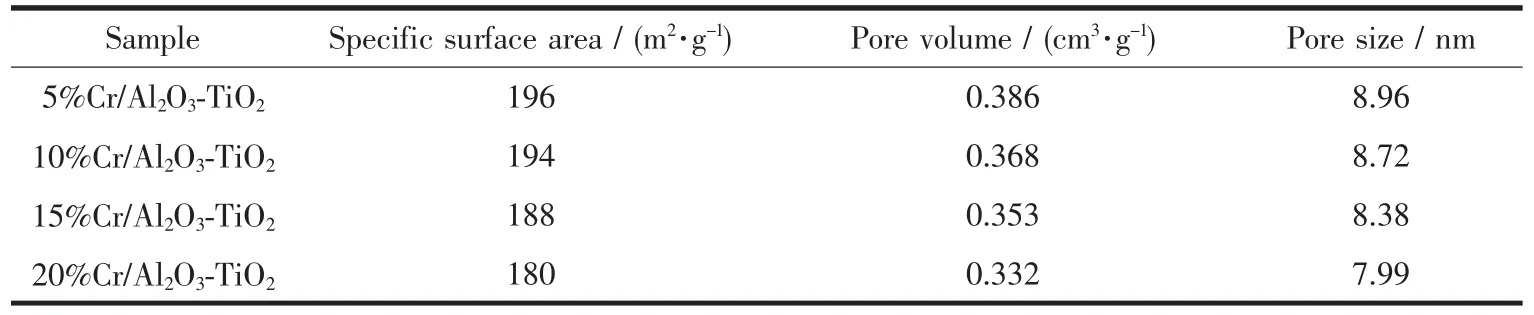

2.1.5 比表面积及孔容孔径分析

为了研究Cr负载量对催化剂比表面积以及孔结构的影响,对x Cr/Al2O3-TiO2催化剂进行N2吸附-脱附测试(表2)。随着Cr负载量的增加,催化剂的比表面积、孔容、孔径均出现下降的趋势;其中Cr负载量为5%~10%的催化剂比表面积下降幅度较小,而当Cr负载量为15%和20%时,比表面积与负载量为10%Cr催化剂相比分别下降了约5和9 m2·g-1。由此说明当Cr的负载量为5%~10%时,随着Cr负载量的增加,活性组分在载体上分散性增强,因此催化剂的比表面积、孔容、平均孔径都有一定程度的下降;而当Cr负载量超过10%时,催化剂开始出现团聚现象,从而使催化剂比表面积、孔容、平均孔径下降幅度较大,而团聚后的活性组分堵塞了催化剂的活性孔道,最终导致催化剂活性下降,这也与TPO和SEM的分析结果相一致。因此选10%Cr的负载量进行后续的研究。

表2 不同负载量催化剂的N2吸附-脱附数据Table 2 N2 adsorption-desorption data of catalysts with different Cr loadings

2.2 不同金属负载对Cr/Al2O3-TiO2催化剂性能的影响

2.2.1 TPO活性分析

在10%Cr/Al2O3-TiO2催化剂基础上,分别用不同的稀土或过渡金属元素B(B=Mn、Co、Ce)进行负载,考察不同金属负载对B-Cr/Al2O3-TiO2催化性能的影响。制备过程中保持wCr∶wB=2∶1,并将效果较好的元素作为实验后续的考察目标。

图5 B-Cr/Al2O3-TiO2催化氧化NO的活性Fig.5 Catalytic activities for NO catalytic oxidation of B-Cr/Al2O3-TiO2 catalysts

图5 为不同金属负载时催化剂活性TPO结果。催化剂负载Co相比负载其它金属的催化NO活性有较大提升,其Co-Cr/Al2O3-TiO2在300℃左右NO转化率达到60%;在整个反应温度区间内,Co的加入使催化剂NO转化率比无金属Co负载都提高10%左右;Cr/Al2O3-TiO2负载Co后与Cr有较好的协同催化作用。而负载金属Ce、Mn的催化性活性低于Co-Cr/Al2O3-TiO2, 这主要是由于 Co3+比 Ce4+、Mn4+具有更低的氧化态,由于形成的氧化物固溶体电中性的规律,当负载低价Co3+时为补偿电性更趋于形成Cr6+,进一步促进NO氧化。综上所述,在整个反应温度区间内,B-Cr/Al2O3-TiO2催化剂对应的活性顺序为 Co-Cr>Cr>Ce-Cr>Mn-Cr。

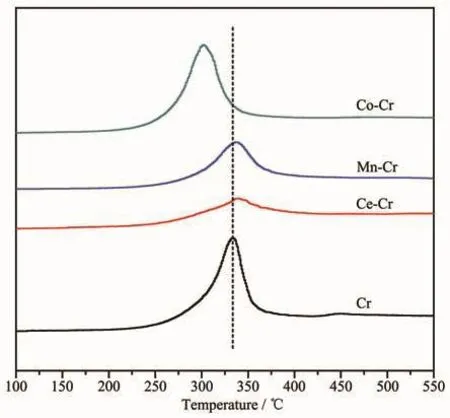

2.2.2 H2-TPR分析

图6为B-Cr/Al2O3-TiO2催化剂的H2-TPR谱图,用以研究不同金属B负载对B-Cr/Al2O3-TiO2催化剂氧化还原能力的影响。由图可知,不同金属负载的BCr/Al2O3-TiO2催化剂的H2-TPR曲线在 300~339℃温度范围内出现1个较为明显的还原峰,可归属为高价Cr6+被还原成低价Cr3+的特征还原峰[15]。而加入金属Co后,Co-Cr/Al2O3-TiO2催化剂氢气还原峰的峰面积相较Cr/Al2O3-TiO2催化剂有了较大的提高,且还原峰温也较低,表明Co的添加使Cr/Al2O3-TiO2具有较好的低温氧化还原能力。相较负载其它金属的催化剂,由于Ce4+和Mn4+较Co3+价态更高,而负载后为维持固溶体电中性所产生Cr6+含量不显著,即Co-Cr/Al2O3-TiO2具有最佳的低温氧化还原能力,表明Co-Cr负载Al2O3-TiO2载体上有较好的协同催化作用,这也与TPO表征结果相一致。因此选用活性较好的Co-Cr/Al2O3-TiO2催化剂进行深入的探讨。

图6 不同金属负载的B-Cr/Al2O3-TiO2 H2-TPR谱图Fig.6 H2-TPR patterns of B-Cr/Al2O3-TiO2 with different metal loadings

2.3 焙烧温度对Co-Cr/Al2O3-TiO2催化剂性能的研究

为了研究焙烧温度对Co-Cr/Al2O3-TiO2催化剂结构、表面活性物种的种类、含量及其与催化性能之间的关系,对所制备的催化剂进行TPO、XRD、H2-TPR和XPS等表征。

2.3.1 TPO活性分析

图7 不同焙烧温度对Co-Cr/Al2O3-TiO2活性的影响Fig.7 Effect of different calcination temperatures on the activity of Co-Cr/Al2O3-TiO2

由于焙烧温度会影响氧化物的晶型结构及活性组分价态和含量,进而影响催化剂的活性,因此对不同焙烧温度下的Co-Cr/Al2O3-TiO2进行活性测试,以研究焙烧温度对催化剂活性的影响(图7)。由图可以看出,Co-Cr/Al2O3-TiO2催化剂的活性随着焙烧温度升高而先增后减;当焙烧温度在450~550℃范围内时,催化活性随着焙烧温度的升高而增加,尤其在低温区较为明显;其中,焙烧温度为550℃时活性较好,其反应在300℃左右NO转化率为60%。而当焙烧温度在550~600℃范围内时,催化剂活性出现下降,表明过高的焙烧温度可能使催化剂活性中心出现烧结而导致催化剂活性降低。

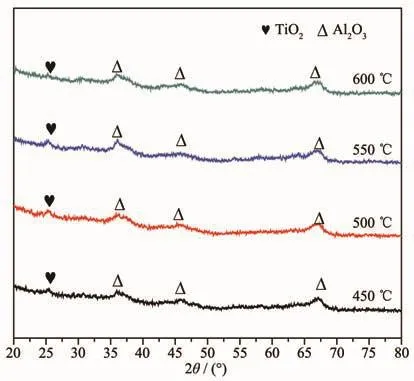

2.3.2 XRD分析

为研究焙烧温度对Co-Cr/Al2O3-TiO2催化剂晶型结构的影响,对不同焙烧温度的催化剂进行XRD分析,结果如图8所示。由XRD图可知,不同焙烧温度催化剂均只出现Al2O3-TiO2载体的特征衍射峰(PDF No.04-0875),没有明显的Cr氧化物或Co氧化物的XRD特征衍射峰出现,表明Cr和Co的氧化物在Al2O3-TiO2载体上具有分散性好,结晶度低;并且随着焙烧温度的升高,活性组分仍然是以无定形出现,表明焙烧温度(450~600℃)对于催化剂的晶型结构影响不明显。

图8 不同焙烧温度的Co-Cr/Al2O3-TiO2的XRD图Fig.8 XRD patterns of Co-Cr/Al2O3-TiO2 catalysts at different calcination temperatures

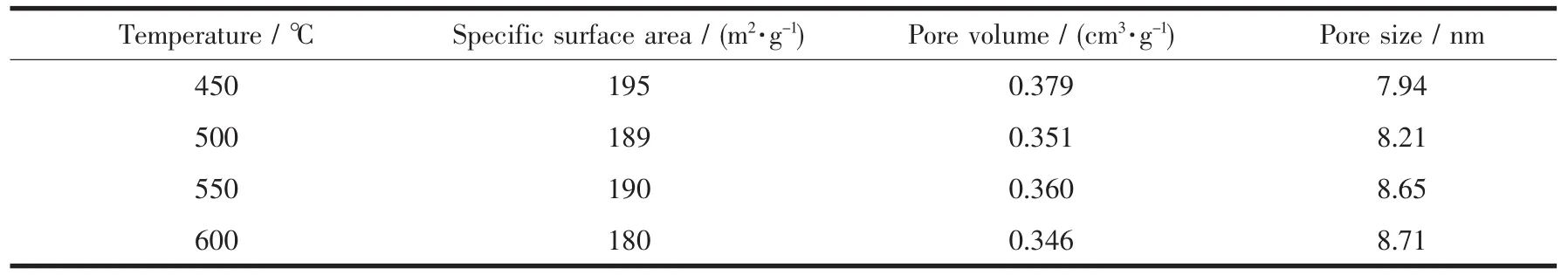

2.3.3 N2吸附-脱附测试分析

表3为Co-Cr/Al2O3-TiO2催化剂在不同焙烧温度下对的比表面积以及孔道结构数据。随着焙烧温度的升高,Co-Cr/Al2O3-TiO2比表面积和孔容均出现先减小后增加再减小,而平均孔径则呈逐渐变大的趋势。焙烧温度为450℃时催化剂表面积最大为195 m2·g-1,500 ℃时开始下降,到 550 ℃又略微增加到190 m2·g-1,这可能是催化剂在550℃下焙烧,使颗粒由松散逐渐变得紧密又形成了新的微孔结构,使活性有了一定的升高,这也与TPO结果一致。

表3 不同焙烧温度下的Co-Cr/Al2O3-TiO2催化剂N2吸附-脱附数据Table 3 N2 adsorption-desorption data of Co-Cr/Al2O3-TiO2 catalysts at different calcination temperatures

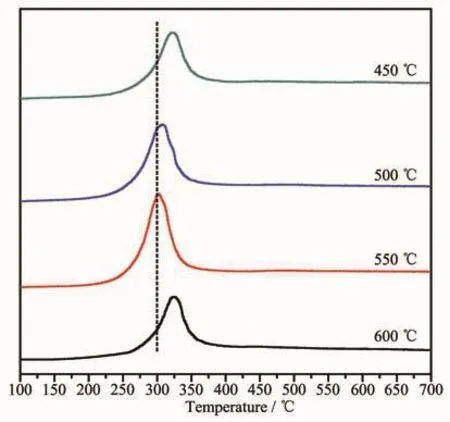

2.3.4 H2-TPR分析

为了研究不同焙烧温度对Co-Cr/Al2O3-TiO2氧化还原能力影响,对不同焙烧温度的Co-Cr/Al2O3-TiO2催化剂进行了H2-TPR表征,结果如图9所示。由图可知,不同焙烧温度的Co-Cr/Al2O3-TiO2均只呈现1个较强的TPR还原峰,归属于Cr6+还原为Cr3+[16]。随着焙烧温度的升高(450~550℃),催化剂还原峰的还原温度先向低温方向移动,焙烧温度为550℃时具有最低的还原峰温和较大的峰面积,后随着焙烧温度的升高还原峰又逐渐向高温方向移动,表明焙烧温度为550℃时催化剂具有较好的低温氧化还原能力。由此可推断在450~550℃温度范围内,随着焙烧温度的升高,催化剂的活性组分Cr可能更多是以高价态Cr6+形式存在,从而使催化剂的氧化还原能力逐渐提高。而焙烧温度由550℃升高到600℃,由于较高的焙烧温度使活性组分的分散程度下降,进而导致氧化还原能力的下降,H2-TPR结果也与TPO结果相一致。

图9 不同焙烧温度的Co-Cr/Al2O3-TiO2催化剂H2-TPR谱图Fig.9 H2-TPR patterns of Co-Cr/Al2O3-TiO2 catalysts at different calcination temperatures

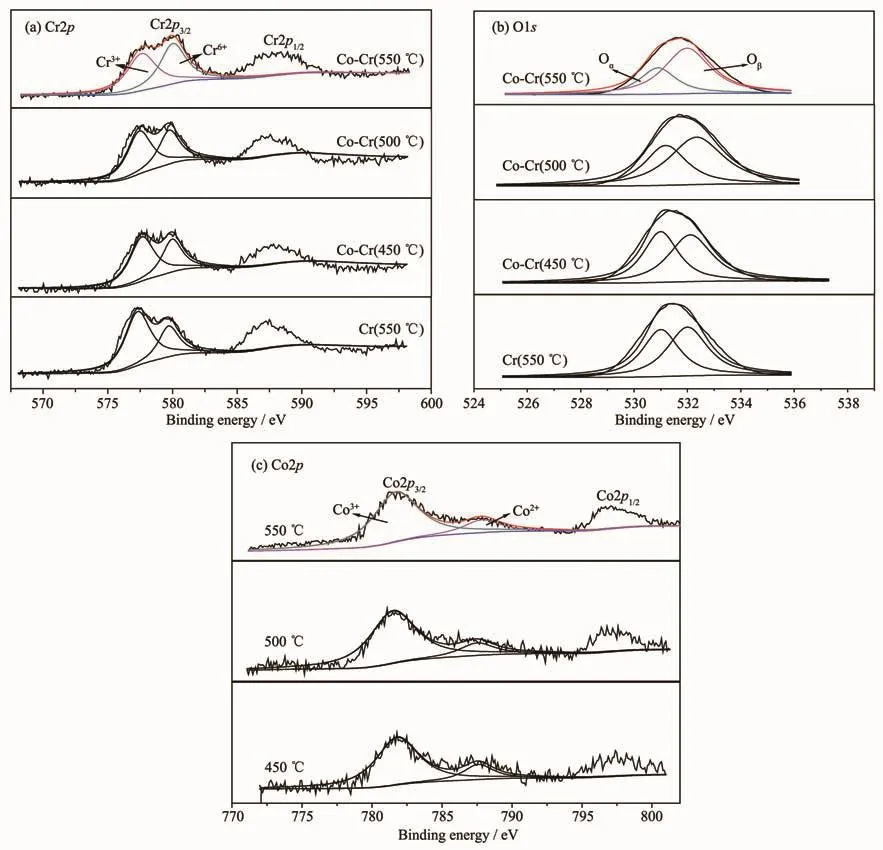

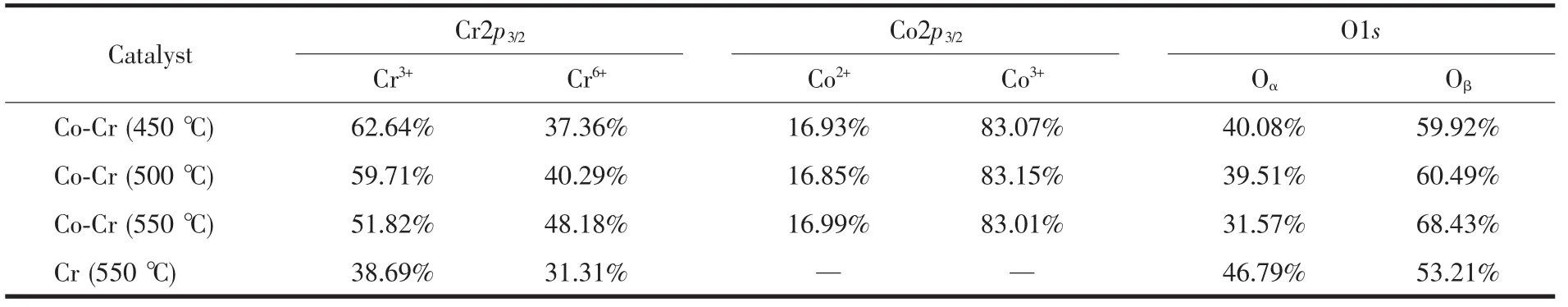

2.3.5 XPS分析

为深入探讨焙烧温度对催化剂活性组分状态与表面活性氧种类、含量的影响以及与活性之间关系,对不同焙烧温度的Co-Cr/Al2O3-TiO2催化剂的Cr2p、Co2p、O1s轨道进行 XPS表征(图 10)。图 10a表明每个Cr2p峰都由Cr2p1/2和Cr2p3/2两个肩峰组成。对Cr2p3/2谱图进行拟合得到2个峰,对应的结合能分别在576.5和579.8 eV左右。其中结合能约在576.5 eV处出现的峰归属为低价态Cr3+铬氧化物,而结合能约在576.5 eV处出现的峰归属于高价态Cr6+的铬氧化物[17]。

由表4可知,550℃焙烧温度下Cr/Al2O3-TiO2中的Cr3+和Cr6+含量分别为68.69%和31.31%,而同样焙烧温度下的Co-Cr/Al2O3-TiO2催化剂Cr3+和Cr6+的含量分别为51.82%和48.18%,表明添加金属Co后,使催化剂表面产生更多的Cr6+。而对于Co-Cr/Al2O3-TiO2催化剂,随着焙烧温度的升高(450~550℃),Cr6+含量逐渐增加,表明焙烧温度有利于调变催化剂中的Cr6+含量。结合TPO活性测试可知,Co-Cr/Al2O3-TiO2催化剂的活性随着焙烧温度(450~550℃)的升高逐渐增强,且Cr6+相对于Cr3+具有更强的氧化性,由此表明催化剂表面的Cr6+对催化氧化NO反应更加有利。从图10c和表4中可以看出,Co-Cr/Al2O3-TiO2催化剂表面的Co2p峰由Co2p1/2和Co2p3/2两个肩峰组成,进行拟合后得到2个峰,对应的结合能值分别为781.5和787.4 eV左右,分别归属为Co3+和Co2+[18];随着焙烧温度的升高,催化剂表面各Co价态的相对含量没有太大变化,表明焙烧温度对Co元素的价态影响不明显;通过负载Co可以调变Cr/Al2O3-TiO2化学环境以产生更多的Cr6+进而提高催化活性。由图10b可知,对催化剂的O1s轨道进行谱图拟合,主要得到2个峰,其中出现在529.5~531.0 eV 的可归属为晶格氧(Oα:O2-);在 531.3~532.0 eV可归属为表面化学吸附氧(Oβ:O2-/O-)[19]。负载金属Co后催化剂Co-Cr/Al2O3-TiO2(550℃)较Cr/Al2O3-TiO2(550℃)表面化学吸附氧Oβ的峰面积有所增加(图 10b),其中 Oβ所占的比例由 53.21%增加到68.43%,这是由于金属Co的加入引起催化剂表面金属价态环境变化,形成新的氧空穴或未饱和的化学键[20-21],从而使催化剂表面化学吸附氧含量增加。另一方面,随着焙烧温度的升高(450~550℃),Co-Cr/Al2O3-TiO2催化剂的表面化学吸附氧Oβ比例也逐渐增加,同时表面晶格氧Oα的比例逐渐减小;且随着焙烧温度的升高,增强了晶格氧向表面化学吸附氧的流动性,以产生更多的化学吸附氧,这对NO的催化氧化反应更加有利。

图10 不同焙烧温度下催化剂的Cr2p、Co2p和O1s的XPS谱图Fig.10 Cr2p,Co2p and O1s XPS spectra of the catalysts at different calcination temperatures

表4 Co-Cr/Al2O3-TiO2催化剂中Cr、Co和O物种的原子分数Table 4 Atomic fraction of Cr,Co and O species of Co-Cr/Al2O3-TiO2 catalysts

3 结 论

利用NSR法催化氧化NO是一个有效的脱除方法。该法利用催化氧化NO生成的NO2与碳烟反应,达到同时去除柴油车尾气中的NO和碳烟颗粒物。通过对Cr负载量、不同金属负载、焙烧温度的研究得出以下主要结论:

(1)随着表面活性组分Cr的负载,xCr/Al2O3-TiO2催化剂催化氧化NO的活性呈先增强后减弱的趋势。当Cr负载量为10%时活性组分主要呈单层负载状况,分散程度较高,此时具有最佳的催化氧化NO活性。当Cr负载量大于10%时,活性组分出现部分团聚;即不同的Cr负载量的催化剂按活性顺序对应为10%>15%>20%>5%。

(2)不同金属掺杂的TPO结果表明,B-Cr/Al2O3-TiO2催化剂活性顺序对应为 Co-Cr>Cr>Ce-Cr>Mn-Cr;催化剂表面活性组分Cr更多的是以Cr6+形式存在,Cr6+含量的增加导致催化剂的氧化还原能力逐渐提高,表明Co-Cr同时掺杂具有较好的协同催化作用。

(3)Co-Cr/Al2O3-TiO2催化剂的活性随着焙烧温度的升高而先增后减,当焙烧温度为450~550℃时,表面化学吸附氧比例逐渐增加;表面晶格氧逐渐向表面化学吸附氧流动;且在焙烧温度为550℃时,催化剂表面形成更多的氧空位和表面化学吸附氧,这都对NO的催化氧化反应更加有利。