微半球陀螺测控电路国内外现状与关键技术

谷留涛, 张卫平, 刘朝阳, 田梦雅, 成宇翔

(1.上海交通大学电子信息与电气工程学院微米/纳米加工技术重点实验室,上海200240;2.上海交通大学电子信息与电气工程学院薄膜与微细技术教育部重点实验室,上海200240;3.上海航天控制技术研究所惯性工程技术研究中心,上海201109)

0 引言

随着微机电系统技术的快速发展,微惯性技术在惯性导航系统中占有着越来越重要的位置。作为微惯性导航系统中测量角度和角速度的核心部件,微陀螺在军事制导、航空航天、汽车电子、工业控制等领域中均得到了广泛的应用。相比于传统机械陀螺,微陀螺采用微加工技术,具有功耗低、性能高、成本低、可靠性高、体积小、可批量加工等优点。按照检测方式,微陀螺可被划分为电容式陀螺、压阻式陀螺、压电式陀螺、光学陀螺和隧道陀螺等。

在MEMS微半球谐振陀螺系统中,由于陀螺的尺寸较小,其对温度、湿度等外界环境的变化比较敏感,因而其性能受环境的影响较大。目前,微加工工艺还不能实现微陀螺的完全对称性和均匀性,因此微半球陀螺器件的性能很难达到理想状态。为了保证微半球陀螺系统的可靠性、稳定性和精度,微半球谐振陀螺的电路系统同样面临着很多挑战。为了减小环境对陀螺性能的影响,需要温度补偿电路对外界温度变化做出一定的补偿;为了弥补加工工艺的不足,需要正交补偿电路、模态匹配电路对陀螺的对称性和均匀性做出补偿;为了保证陀螺具有较好的工作表现,需要使外部驱动信号的频率严格锁定于工作模态的中心频率上,且陀螺输出信号幅值恒定。与此同时,由于微半球陀螺信号为微弱信号,故而需要采用微弱信号采集技术和反馈技术对其进行处理,并且通过解调控制算法得到输出信号。因此,为保证微半球谐振陀螺系统达到理想的工作状态,相应的前置电路系统及相关的控制解调算法至关重要。由于数字电路已成为如今发展的趋势,接口电路的转换精度成为了影响陀螺性能的重要因素之一。因此,Sigma-delta调制器也成为了国内外研究的热点。

1 基本测控电路

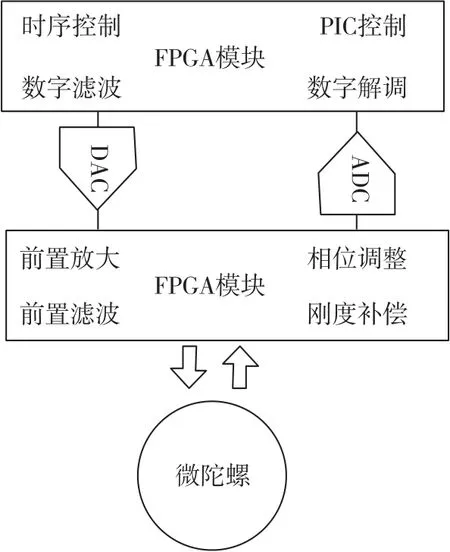

作为微陀螺电路测控系统工作的基础,最早的控制检测方案是简单模拟开环驱动的直接检测方案。图1给出了一种最早的开环方案的原理图,其实现原理为直接给陀螺的2个驱动电极施加与陀螺工作频率相等、幅度不变的交流驱动信号。其中,施加到2个电极的信号相位相反,无反馈控制。信号通过 C/V转换和并放大,在与之前的驱动信号进行相位解调后输出检测结果。

图1 模拟开环测控电路原理图Fig.1 Schematic diagram of analog open-loop measurement and control circuit

在开环模式下,微半球陀螺系统电路的设计和实现相对而言比较简单。但是,微半球陀螺系统在电路开环模式下的缺点也是非常明显的。首先,开环控制电路没有反馈环路,当外界环境发生变化时,微半球陀螺工作模态的中心频率会发生偏移,而驱动信号始终保持着固定幅值和频率的电压信号,这必然导致微半球陀螺性能的下降。其次,由于制造缺陷,微半球陀螺并没有理论上的对称性和均匀性,因此需要控制电路对其给予一定的补偿。由于在开环模式下微半球陀螺的性能无法得到保障,因此,闭环测控电路成为了微半球陀螺测控电路的研究重点。

随着数字电路技术的快速发展,数字信号处理能力越来越强,越来越多的模拟电路功能可以通过数字信号处理技术来实现。早期的微陀螺数字测控系统,通常使用DSP芯片来实现其功能。与DSP相比,FPGA是一种集成了数百万个数字逻辑元件的高性能器件。即使在低功耗和快速并行处理的情况下,它也可以执行更为复杂的数值计算、逻辑判断和测量控制功能。2016年,上海交通大学提出了一种在FPGA平台上实现的力反馈模式下的微半球谐振陀螺数字式闭环控制检测方案[1],其原理框图如图2所示。

图2 上海交通大学数字测控电路原理框图Fig.2 Block diagram of digital measurement and control circuit developed by Shanghai Jiao Tong University

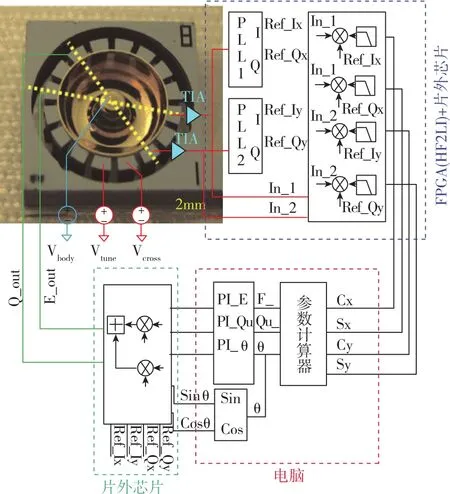

与力平衡模式相比,全角度模式可以直接测量角度,可以有效避免力平衡模式因时间加分而引起的角度误差。此外,全角度模式还具有无限的检测带宽和满量程范围。2014年,美国密西根大学设计了一种鸟巢型的微谐振陀螺的全角度数字化测控电路[2],此电路同样适用于微半球谐振陀螺,其原理框架如图3所示。此电路由2个锁相环、1个解调模块、1个参数计算器、PI控制器和1个调制器模块组成,这些模块使用FPGA、片外电路和Labview组合配置而成,其测试结果得到了700(°)/s的满量程范围。

图3 美国密西根大学全角度测控电路框架图Fig.3 Frame diagram of full-angle measurement and control circuit developed by University of Michigan

2 关键技术

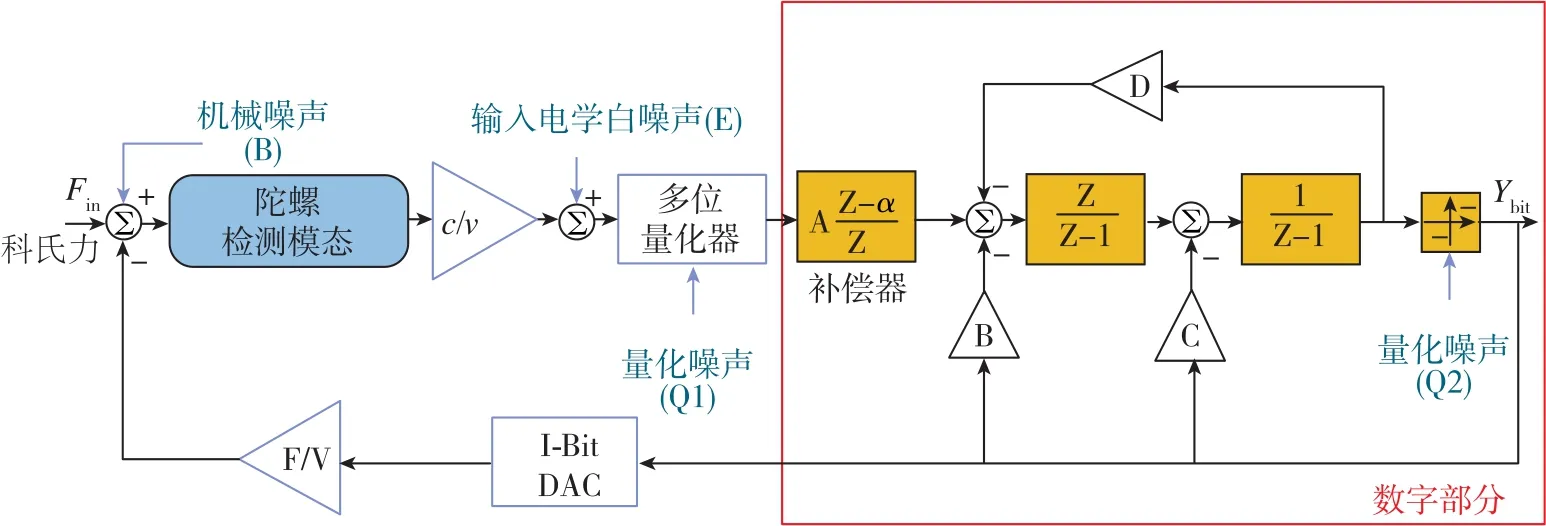

2.1 Sigma-delta

作为从模拟域到数字域的高分辨率转换器,基于Sigma-delta调制器的模数转换器受到了越来越多的关注。通过相对较小的修改,它们还可以用作电容式MEMS惯性传感器的机电力反馈接口,这种接口能够以相对适中的电路成本结合力反馈和模数转换的优点。Sigma-delta调制器的特性在于其过采样和噪声整形,其可以有效降低通带内的噪声,从而提高检测信号在数模转换和模数转换中的信噪比。Sigma-delta ADC具有功耗低、精度高、灵活性高和易于在专用集成电路中实现等优点。闭环的Sigma-delta调制系统可以显著提高读出信号的动态范围,并且有效抑制由于工艺误差导致的性能衰减问题。

2012年,英国南安普顿大学给出了一种新型的高阶连续时间力反馈带通机械电子Sigma-delta调制器(EMΣΔM)控制系统[3]。 该系统可用于微半球振动陀螺的检测模态,其稳定性和性能主要取决于所选择的架构,以及拾取电路和信号路径中各种增益的选择。2018年,苏州大学提出了一种在模态匹配条件下的双量化横轴电容式机电Σ-Δ调制器(EM-ΣAM)振动陀螺[4], 其原理框图如图 4所示。EM-ΣAM接口环路采用四阶多路反馈和本地谐振器ΣAM噪声整形结构,利用了单环调制器中的单比特和多比特量化。为了评估量化噪声的影响,比较了多比特量化器的各种比特数,并计算了最佳比特数。

图4 四阶EM-ΣAM调制器Fig.4 Fourth-order EM-ΣAM modulator

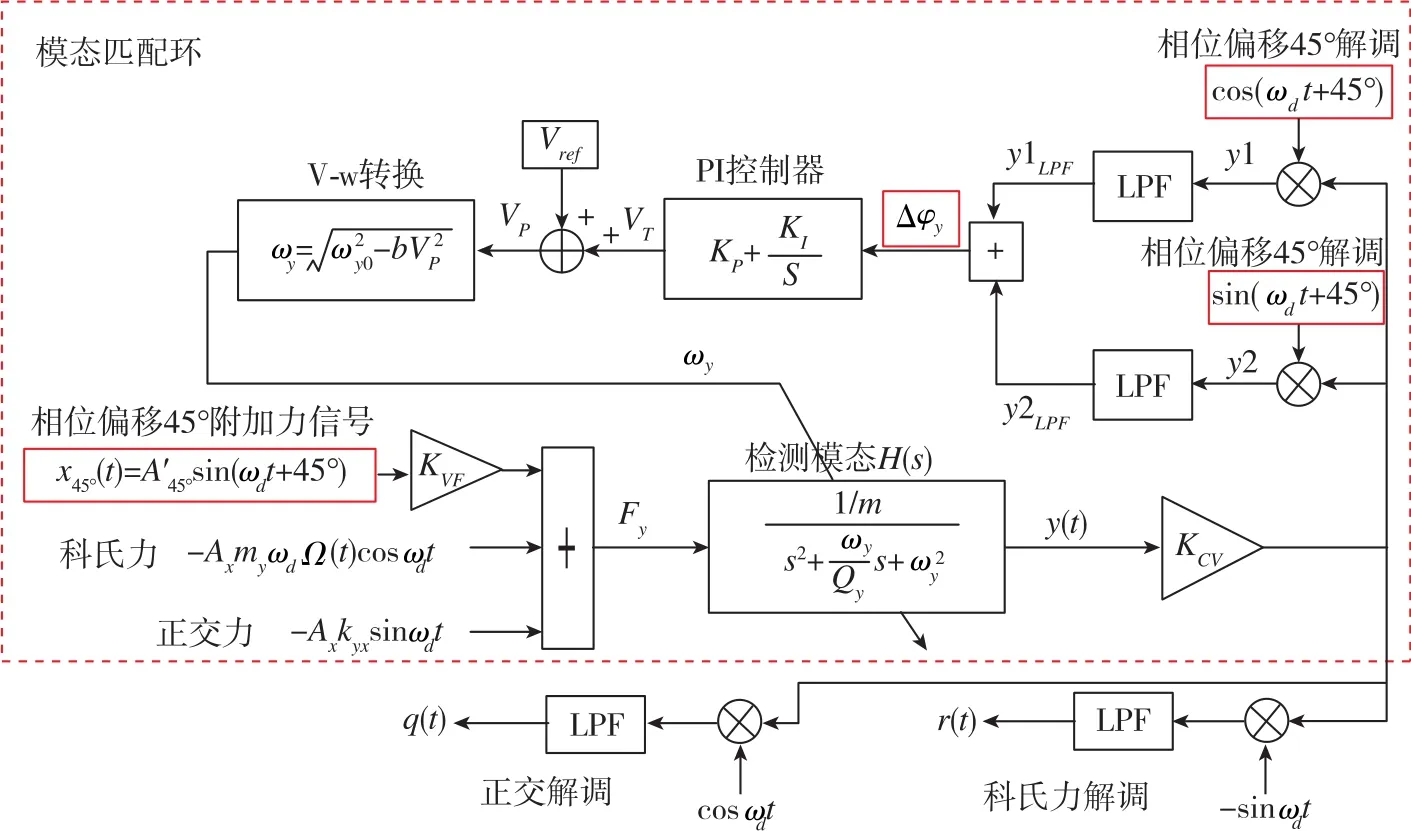

2.2 模态匹配

当微半球陀螺的驱动模态和检测模态具有相同的谐振频率(模态匹配)时,陀螺的机械灵敏度和信噪比可以得到有效的提高[5]。然而,由于制造缺陷的影响,很难通过结构设计使两种模态的谐振频率达到完全匹配。因此,通常采用平板电容器结构的负刚度静电效应和在平板电极施加直流电压来改变模态频率,从而实现模态匹配。

模态匹配方法一般可被分为2种:一次匹配和实时匹配。一次匹配又可分为手动调整和一次性自动匹配。手动调整方式通过扫描调谐电压来执行手动调节以确定调谐电压值,但是该过程耗时长且稳定性差。一次性自动匹配主要基于陀螺振动模态下的幅频和相频特性来完成。2014年,中东技术大学利用陀螺中残余的正交信号和驱动信号之间的相位关系实现了谐振模态下的频率匹配[6]。2008年,佐治亚理工学院利用残余零速率输出(ZRO)的幅度完成了微陀螺的模态匹配[7]。 当微陀螺正交归零时,总是存在ZRO。当模态匹配时,该信号的幅度最大化,因此其可以被用作微陀螺模态匹配的指标。一次匹配方法只有当调谐电压固定且在模态匹配之后切断匹配环路时才能测量角速率,因此这些方法无法实现实时的模态匹配。然而,在实际应用中,陀螺模态的频率分裂随着环境参数的变化而变化。因此,一次性匹配不能满足要求。

实时匹配主要可被分为外力法和系统补偿法。外力法在检测模态上施加外部负载并检测其响应信息以实现模态匹配。2018年,苏州大学通过在检测模态上施加相移45°的附加力信号获得了相位度量,并使用该相位度量通过比例积分(PI)控制器调节了调谐电压,最终实现了实时模态匹配[8],其结构框架如图5所示。系统补偿方法可以根据系统环境的变化自适应地调整检测模态频率。2015年,北京大学提出了一种基于改进模糊算法和神经网络算法的微陀螺,实现了自动实时模态匹配控制的方法[9]。在改进的模糊控制系统中,只需要8s即可实现智能模态匹配。此外,在神经网络实时控制系统中,在-40℃~80℃的温度范围内,实现了不匹配误差<0.32Hz。与一次匹配相比,误差性能提高了一个数量级以上。

图5 相移45°附加力解调(45°AFD-RM)控制系统框架Fig.5 Frame of phase-shift 45°additional force demodulation (45°AFD-RM)control system

2.3 正交补偿

正交误差是指陀螺驱动模态位移与检测模态的直接耦合,这种误差的来源不容易识别和控制,但是制造缺陷被认为是正交误差的主要产生原因。由于目前的微制造技术无法制造具有完全正交驱动和检测模态的陀螺,因此正交误差是不可避免的。

目前,正交补偿方法主要包括以下几种:激光修整、机械结构设计和电学补偿。2018年,国防科技大学利用飞秒激光技术提出了一种基于质量和刚度扰动的微陀螺正交补偿方法[10]。这种方法可以实现微壳体谐振陀螺质量的微调,但其价格昂贵且操作复杂。2012年,中东技术大学设计了一种正交误差补偿电路,如图6所示。该系统通过向传感器的机械电极施加差分直流(DC)电位,来消除正交误差[11]。首先,对陀螺检测模态的输出信号进行解调,并将得到的整流信号通过低通滤波器(LPF)以获得正交信号的幅度信息。然后,将正交幅度与0进行比较,并将误差输出馈送到PI控制器,PI控制器产生直流电位ΔV差分应用于正交电极。正交消除电极的结构固有地将这些直流电位调制到驱动模态频率,产生与驱动器位移精确同相的适当的正交消除力。

图6 中东技术大学的正交误差补偿电路Fig.6 Quadrature error compensation circuit developed by Middle East Technical University

2.4 温度补偿

MEMS陀螺大多由硅加工制造而成。硅是一种高温敏感材料,其物理特性随环境温度而变化很大,同时其结构中的机械热噪声也会影响陀螺的性能。过去,已有很多机构对MEMS陀螺性能与温度的关系做出了大量的研究。2005年,加利福尼亚理工学院喷气推进实验室的研究表明,驱动模态和检测模态谐振频率与温度呈线性关系[12]。2006年,哈尔滨工程大学采用线性振动陀螺的架构模型分析了缓慢变化的温度对驱动和检测模态的幅度和相位的影响[13]。2007年,Joo等人描述了温度对陀螺封装的影响[14]。2010年,马里兰大学设计了从-25℃~125℃的不同角速率的温度实验,并将实验重复了500次。实验结果表明,当MEMS陀螺在长时间的热循环中工作时,其会产生显著的角速度漂移[15]。目前,用于提高陀螺温度特性的方法包括以下几种:结构补偿、材料补偿、软件算法补偿和温度控制。

2018年,刘吉利等人提出了一种基于半球陀螺自身谐振频率的自补偿方法[16],其架构如图7所示。该方案在原有陀螺测控电路的基础上增加了一个温度补偿模块,该模块在FPGA中实现,主要包括陀螺谐振频率检测和陀螺零偏温度建模2个子模块。经过测试,该方案使得陀螺的温度稳定性提升了一个数量级。

图7 自补偿方案架构Fig.7 Architecture of self-compensation scheme

3 结论

本文研究了微半球陀螺测控电路技术的发展现状,并对其中的关键技术进行了探究。目前,大多数测控系统均采用了数字和模拟相结合、闭环驱动、开/闭环检测的方式。为了弥补制造缺陷及适应环境变化,测控系统还需要正交补偿、模态匹配和温度补偿等关键技术的支持。

未来,微半球陀螺测控电路中数字测控部分所占的比例会越来越高,但微半球陀螺测控电路不可能完全抛离模拟电路。因为要使陀螺产生的微弱电信号转变为数字电路可以处理的数字信号,必须要有模拟电路对其进行相应的处理,全角度模式因其无限的检测带宽和满量程范围也成为了最近研究的热点。Sigma-delta电路的发展可以进一步提高陀螺数据采集的精度,正交补偿和模态匹配技术的发展对提高微半球陀螺的性能起着关键作用,实时匹配和自校准技术目前已在微半球陀螺测控电路中得到了应用。利用陀螺自身参数设计的外围温度补偿电路的应用,摆脱了陀螺对温度传感器的依赖,可以简化微半球陀螺系统的结构,进一步提高微半球陀螺对环境的适应能力。