艾萨铜熔炼高温段烟道结渣处理

赵 璧,李发彪,葸 军,张宇云

(凉山矿业股份有限公司昆鹏公司,四川 会理 615141)

凉山矿业股份有限公司昆鹏铜业,使用艾萨炉熔炼,设计产能10万吨/年。艾萨炉生产的烟气通过余热锅炉,高温烟气通过模式壁和对流管束换热,将热量转化为饱和蒸汽用于发电,将余热回收利用。余热锅炉采用自然循环和强制循环混合,由炉盖、裙罩、过渡段、上升烟道、下降烟道和水平布置的对流区组成。炉盖由密排管水冷壁组成,过渡段受热面由规格为38*5的密管焊接而成,管子间距为40mm,上升烟道由膜式水冷壁组织,整个区域正常工况烟气温度800℃ ~1200℃。

下降烟道由膜式水冷壁组织,正常工况烟气温度小于700℃,水平布置区由膜式水冷壁及对流管束组成,出口烟气温度控制在360℃。生产过程余热锅炉烟道结渣主要发现在炉盖,过渡段、上升烟道区域。因结渣烟道造成烟气流通面积降低,结渣严重后需要停炉清理烟道结渣,造成艾萨作业率下降,给生产、环保带来很大影响。本文重点针对高温区烟道结渣的原因进行分析,探讨高温区烟道控制结渣的方法。

1 现状

1.1 结渣情况

凉山矿业股份有限公司(昆鹏公司)10万吨阳极铜/年项目,其艾萨炉每小时投料量60-70(毛料)吨/小时。受到设备结构、矿料杂质、生产负荷、工艺控制等因素的影响,由于进矿原料含CaO、MgO等碱性氧化物的减少,烟道内开始出现结渣现象,主要集中在烟道入口处(三米过渡段位置),渣块迅速增长,原有截面为4×4m的烟道大部分堵塞,烟气流通面积减少,最窄处不足1m2。炉内出现正压情况,生产状况和操作空间日益恶化,给生产带来严重的影响。生产过程因原料差异,生产过程中艾萨喷枪工况变化,生产过程中渣型,负压控制不同等因素,生产过程出现同时还出现大量炉顶结渣,最高时,炉顶结渣达到2500mm,结渣造成锅炉承重大量增加,带来很大安全隐患。

1.2 冶金炉及烟道结渣危害

(1)频繁停炉清渣,严重制约连续生产:结渣严重危害了生产的连续性,渣块迅速长大,导致烟道堵塞,熔池出现正压,投料生产难以为继,不得不花费时间停炉清渣。连续生产得不到保障,系统的频繁启停使得生产时间减少,直接导致冶金炉年产量降低。

(2)清渣强度高,安全隐患大:清渣的工作强度大。渣块通常具有致密、坚硬、粘结等特性,与壁面结合紧密极其难以清理。业内人工清渣常用钢钎或风镐等,花费时间从数小时至数天不等。无论何种清渣方式,都是一次高强度的作业,从管理人员到现场工人都为此头痛。安全隐患大。清渣作业环境高温、烟尘、空间狭小,甚至需悬吊、搭架等措施,并常伴有掉渣现象,可能砸伤、烫伤清理人员。

(3)经济损失严重:因连续作业时间缩短,带来产能损失:冰铜、硫酸及其他产品。清渣费用、检修保养费用。

2 艾萨炉结渣积灰的成因分析

冶金炉的结渣和积灰是一个复杂的物理化学过程,也是整个冶金行业普遍存在的问题。冶金炉的结渣并非一成不变,其矿源或生产工艺的改变,可能导致结渣现象减轻或加剧,乃至结渣位置的前后移动。

结焦的区域依其特性不同可分为前部高温区结焦与后部低温对流区玷污性积灰。前部高温区通常包括从熔池出口起,之后整个烟道到进入余热锅炉为止。这一部分的主要结焦影响物质为:Fe。铁含量较高时,如炉内存在弱还原性氛围,将会生成不完全氧化物FeO,FeO极易与其它物质结合生成低温共熔体,这些低温共熔体在高温下的烟尘中处于熔融状态,有强的粘附性,在接触到烟道等受热面时,容易粘附在壁面上。

低温对流区主要指整个余热锅炉,这一段粘结性积灰的主因是S、K、Na、As、Pb、Zn等物质,S氧化燃烧生成的SO2与烟气中的水份结合形成硫酸蒸汽,K、Na、As、Pb、Zn等挥发性元素也在这一段生成各类低温化合物。如烟气中以上产物较多,会在低温段凝结,呈熔融状具有较高的粘性,导致大量粘附其他固体颗粒形成粘结性积灰。

昆鹏艾萨炉由于烟气成分,系统布置等原因,前部高温区结焦严重。艾萨炉烟道入口,温度约在1150℃~1200℃之间,其渣块除了含有主要产物Cu以外,杂质中还有Fe、SiO2、S、As、Pb、Zn等较高成分。其物理成分组成(即来源)如下:①入球原料成球率低,物料进入烟道后粘结烧结形成结渣。②喷枪总风流量高,喷枪插入深度过浅,造成熔体喷溅进入烟道冷凝形成结渣。③原料中铅、锌、砷等易挥发性物质,未被完全氧化直接进入烟道冷凝在烟道壁粘结氧化,形成致密性较高的结渣。④炉渣渣型不合理,炉渣熔点粘度升高,阻碍气体逸出,喷溅较大形成结渣,这类结渣粘度较高,抗热震性好,较致密,不易掉落。

3 艾萨炉结渣处理

3.1 减少烟尘率

入球原料成球率控制,技改调整制粒机变高,增加制粒机填充力和物料在制粒机中填充时间,增加制粒强度。通过工艺控制制粒圆盘角度速度调整,结合我公司原料水分情况,使用过程制粒机角度调整至45度,对原料合理补水,原料水分控制9.2%,制粒机使用频率采用48hz~50hz,保证原料成球率以及粒子强度,艾萨主控严格控制缓冲料斗料面高度,避免粒子在缓冲料斗中压坏。控制烟尘率,减少物料进入烟道烧结结渣。

3.2 减少熔体喷溅

在保证喷枪冷却的情况下降低艾萨喷枪总空气流量、流速,增加喷枪插入熔池深度使用,端压控制由8.5kpa提高至12kpa使用(喷枪插入深度由之前的180mm提高至300mm),喷枪工艺风(ATLAS)风量由16000Nm³/h降低至12000Nm³/h使用,喷枪流速下降了12m/s。以减少熔体喷溅粘结结渣。

3.3 负压控制

炉内负压越大,带入的空气量越大,烟气总量增加,铜精矿被带入锅炉系统的可能性越大,造成烟尘率增加,大量烟尘在锅炉内反应形成烟道结渣。

负压增加后,漏风率增加,大量氧气进行烟道后和锅炉管壁熔体发生二次氧化反应,造成熔体烧结,其次负压增加后,冷空气增加,局部温度下降较快,烟气温度下降较多,使结渣变得致密坚硬,出现烟道结渣调整艾萨负压,艾萨负压控制-40pa,保证现场烟气间歇性外溢,减少氧化气氛,减少结渣二次烧结。

3.4 处理结渣

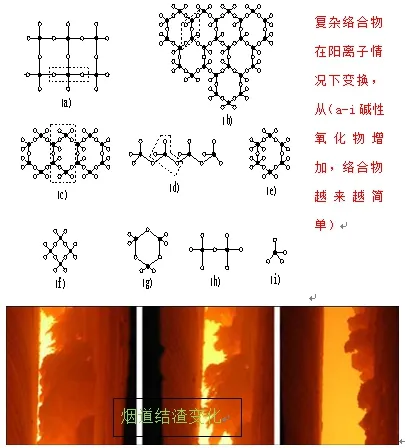

由于渣中的主要成分是SiO2和碱性氧化物,碱性氧化物熔化后即离解为Me+和O2-,而SiO2熔化后则形成SixO离子。由于Si-O键的氧离子引力很大,因而炉渣中的SixO会吸收碱性氧化物离解出的O2-,并转变为结构更简单,离子半径变小的硅氧络合阴离子。CaO进入烟道后为酸性氧化物提供O2-,纯SiO2中O/Si比为2,随着酸性氧化物SixO不断吸收O2-,O/Si比将不断加大,SixO结构愈来愈简单,离子半径愈来愈小,粘度也愈来愈小。从而形成较简单的硅氧络合物,使结渣变得疏松,配以烟道内振打装置,使渣掉落。具体情况如下图:

图1

烟道出现结渣后采用控制艾萨负压,同时加入CaO粉末,烟道结渣情况如上图所示,炉内开始频繁出现掉渣现象,通过负压、烟气温度、CaO使用,一个月可以完成烟道结渣的处理。

4 结语

艾萨铜熔炼技术高温段烟道结渣,影响艾萨炉的作业率及负荷率,影响艾萨的生产及经济技术指标。烟道结渣的主要原因是熔体喷溅、原料灰分进入烟道粘结,同时负压控制不合理二次烧结,通过控制喷溅、入炉成分及形态、控制炉内负压情况、配合CaO使用,可有效控制和解决高温段烟道结渣情况,以保证艾萨炉正常运行。