基于快速热分析技术的Al基体中InSn合金液滴的凝固特性研究

张 令 赵炳戈 吴漫楠 丁 凯 高玉来,4

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444; 4.上海大学微结构重点实验室,上海 200436)

凝固是材料制备尤其是金属材料制备的重要工艺手段之一,金属材料凝固过程可以直接影响其后的晶体长大以及材料的最终组织与性能。因此,充分认识金属凝固的形核特征与机制,是优化制备工艺、获得特定组织结构与性能材料的重要前提[1]。微滴凝固技术可以将熔化的金属液弥散成较小尺寸的液滴,并利用金属微滴的尺寸效应,实现较大过冷度条件下的快速凝固,从而获得超细结晶组织。相对于块体材料,小体积的金属熔体由于其尺寸的变化,通常具有异于块体材料的凝固特征[2- 3]。此外,金属熔体的凝固过程始于形核,其形核方式对凝固组织具有重要影响,凝固形核方式有两种,即异质形核和均质形核。但由于杂质、器壁等因素的影响,实际的形核过程大多为异质形核[4]。在金属材料中不可避免地存在各种各样的杂质,这对研究异质形核造成了较大的困难。通过将金属微滴弥散成纳米尺寸的液滴,可以大大减少纳米金属液滴中的杂质。此外,自由界面的纳米金属液滴容易聚集及氧化,但采用镶嵌纳米液滴技术[5- 6]可以制备出大量镶嵌在金属基体内、足够纯净且受基体保护不易氧化的纳米液滴,从而较好地解决这一问题。

目前研究常采用的热分析手段是差示扫描量热仪(different scanning calorimeter, DSC)[7],但由于仪器精度的局限,只有测试一定质量的样品才能获得其吸放热的热流信号。另外,仪器的加热/冷却速率较低,只能研究纳米液滴在较小加热/冷却速率下的熔化凝固特性,不适用于快速凝固研究。且由于DSC设备灵敏度的局限,可能会造成纳米液滴凝固过程中某些细微的样品吸放热信号的缺失,从而无法客观、真实地反映小尺寸熔体凝固过程的变化。基于薄膜技术发展起来的纳米量热仪,为纳米尺寸材料的熔化和凝固特性研究开辟了新途径[8]。该仪器的使用得到了研究者的广泛关注,近年来纳米量热仪与材料相结合的研究越来越活跃[9- 10]。纳米量热仪由于其大冷速范围和高测量精度的独特优势,在纳米液滴凝固特性的研究中也得到了广泛应用。利用快速凝固法可以成功制备出镶嵌纳米液滴,而利用纳米量热技术可以研究纳米液滴的快速凝固特性,两者的有机结合,为广大研究者提供了新的研究思路。

InSn合金为常见无铅焊料合金,具有熔点低、抗疲劳性和延展性优良、导电性好、焊点强度高、可靠性好等优点。此外,基于快速热分析仪的镶嵌在Al基体上的纳米Sn液滴[11]以及镶嵌在Zn基体上[12]和Al基体上[13]的纳米Bi液滴的熔化凝固特性都已有研究。本文主要对镶嵌在Al基体上的InSn合金进行表征与研究。合金成分选择为In- 47Sn(质量分数,%,下同),这一成分下,In和Sn会发生共晶反应,InSn二元相图如图1所示[14]。Al- In为偏晶体系,存在液相不混溶区,在低于共晶温度429 K时,Al与In互不固溶,而Sn与固体中的Al也不混溶,在液态下存在亚稳态的混合性间隙,因此可通过快速凝固形成镶嵌液滴。

图1 InSn二元合金相图[14]Fig.1 Binary InSn alloy phase diagram[14]

1 试验材料和方法

试验原料为高纯度的Al、In和Sn(纯度均为99.999%),按照名义成分Al- 20InSn配置原料,其中In和Sn的比例按照In- 47Sn进行配置。首先用非自耗真空电弧炉熔炼合金锭,然后利用真空甩带炉制备Al- 20InSn合金薄带,甩带时铜辊旋转线速度为10 m/s。制备合金薄带的过程主要是:将熔配好的母合金置于下端开口的石英管中,然后置于保护气氛中感应加热至熔融状态,并根据压差使高温熔体喷至高速旋转的铜辊上,利用铜辊较高的导热系数使高温熔体快速凝固,从而获得大量镶嵌在基体中的纳米液滴。高温熔体快速凝固的过程中,In和Sn在一定条件下发生共晶反应形成InSn相。但Al与In或Sn不固溶,形成单独的Al相。

采用Rigaku D/max 2500型X射线衍射仪对Al- 20InSn合金薄带中的物相进行分析。并利用PhenomProX型扫描电子显微镜(SEM)观察Al- 20InSn合金薄带的组织形貌。最后选用Spark- III型快速扫描量热仪(FSC)研究薄带中镶嵌InSn合金液滴的凝固及熔化特性。

2 试验结果与讨论

2.1 Al- 20InSn合金薄带物相和组织表征

图2为Al- 20InSn合金薄带的XRD图谱,在薄带中仅发现面心立方的Al相(JCPDS No.04- 0787)、体心四方的In3Sn相(JCPDS No.07- 0345)和六方的InSn4相(JCPDS No.48- 1547)。各衍射峰与标准衍射峰相比未发生明显的偏移,说明Al与其中的In或Sn均未发生明显的固溶,而In与Sn发生共晶反应生成了In3Sn相和InSn4相。图2插图为单辊旋淬法制备的Al- InSn合金薄带照片,其典型宽度约为5 mm,厚度约为100 μm。

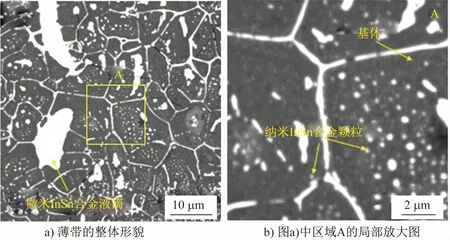

图3为Al- 20InSn合金薄带样品的背散射电子显微照片, 可见大量微纳米尺寸的亮白色颗粒镶嵌在暗黑色基体中。根据背散射电子成像原理[15]及XRD试验结果可知, 亮白色颗粒为InSn合金液滴,暗灰色组织为Al基体。可以发现,Al基体中InSn合金液滴的分布形式有两种:镶嵌在Al晶粒内的大量纳米InSn合金颗粒和晶界处微米尺寸的InSn合金液滴。

图2 Al- 20InSn合金薄带的XRD图谱Fig.2 XRD pattern of the Al- 20InSn alloy ribbons

图3 Al- 20InSn合金薄带的SEM照片Fig.3 SEM images of the Al- 20InSn alloy ribbons

2.2 FSC分析

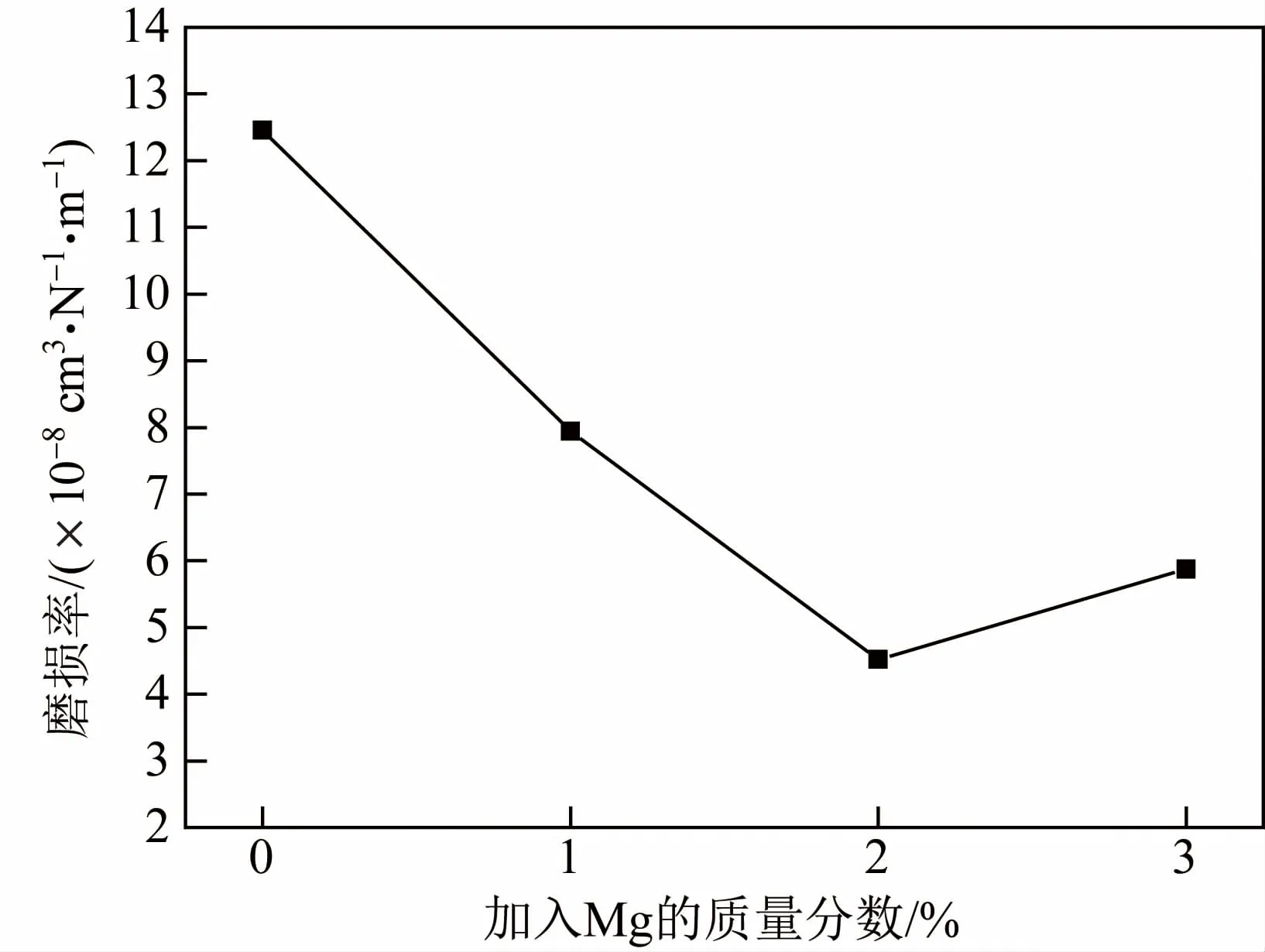

Al- 20InSn合金薄带的FSC分析结果如图4所示。图4(a)为FSC测试过程中扫描速率的控制情况,从图中可以看出,在设定的10个扫描速率下,可控温度区间为362~539 K。另外曲线还反映出在测试的加热和冷却初始阶段,扫描速率由于热惯性的影响都有一定的波动,对测试结果的影响可忽略不计,只考虑扫描速率在镶嵌液滴的熔化凝固温度范围内可控即可。图4(b)为不同扫描速率下Al- 20InSn样品的FSC曲线,可以发现,在不同的扫描速率下,样品在加热过程中存在唯一的吸热峰。利用切线外推法统计熔化温度随加热速率的变化如图5(a)所示,可知在平衡状态下(即速率为0时)镶嵌InSn合金液滴的熔化温度为391.0 K,接近于InSn二元共晶合金的熔化温度(393 K),对应于晶界处微米尺寸的InSn合金液滴以及晶内镶嵌的纳米尺寸InSn合金颗粒的熔化效应。此外在冷却过程中出现一个与加热过程相对应的放热峰,经过统计计算得到镶嵌InSn合金液滴的过冷度随冷却速率的变化如图5(b)所示,可以发现,随着冷却速率的增大,镶嵌InSn合金液滴的过冷度增大。在相同的冷却速率下,相比于单相镶嵌液滴凝固形核时的过冷度[11- 12],多相镶嵌液滴凝固形核的过冷度较小,冷却速率达到104K/s时过冷度仅为21 K。

图4 Al- 20InSn薄带样品的FSC曲线Fig.4 FSC curves of Al- 20InSn ribbon specimens

图5 Al- 20InSn合金薄带的FSC曲线特征温度随扫描速率的变化Fig.5 Variation of characteristic temperatures at FSC curves of Al- 20InSn alloy ribbons with scanning rates

2.3 镶嵌InSn合金液滴凝固形核接触角的计算

Cantor等[16]建立了可用来研究镶嵌纳米液滴凝固形核动力学的理论模型,根据此模型可计算形核接触角等参数。

根据经典形核理论,金属熔体在低于理论熔点以下任一温度T时的形核率I为[17]:

(1)

式中:Tm为液滴的熔点,A和B为常数,分别为:

(2)

(3)

式中:Ns=4πr2Na,Ns为每个液滴中潜在催化形核点数,Na为单位面积的潜在异质形核点数,k和h分别为玻尔兹曼常数和普朗克常数,Q为使1个原子穿越固液界面所需的能量,L为熔化潜热,σ为固液界面能,f(θ)为接触角因子,且f(θ)=(2-3cosθ+cos3θ)/4。

基于经典形核理论可推导得出如下方程:

(4)

由式(4)可知,ln{[R(3Tp-Tm)]/[(Tm-Tp)3·Tp2]}随1/[(Tm-Tp)2Tp]线性变化,其中斜率为-B,截距为ln(A/B)。图6为FSC测试凝固峰的ln{[R(3Tp-Tm)]/[(Tm-Tp)3Tp2]}与1/[(Tm-Tp)2Tp]的关系曲线,通过线性拟合可得出其斜率和截距分别为-0.31×106和-4.82。并代入如下参数:固液界面能σ=0.03 J/m2,熔化潜热L=2×108J/m3,exp(-Q/kT)=0.01[16],则可以计算得到镶嵌InSn合金液滴凝固峰对应的形核接触角为19.5°。

图6 ln{[R(3Tp-Tm)]/[(Tm-Tp)3Tp2]}和1/[(Tm-Tp)2Tp]的关系Fig.6 Relationship between ln{[R(3Tp-Tm)]/[(Tm-Tp)3Tp2]} and 1/[(Tm-Tp)2Tp]

3 结论

(1)利用单辊旋淬法成功制备了Al- InSn合金薄带,薄带中大量微纳米尺寸的InSn合金液滴镶嵌在Al基体中,其分布形式主要为Al晶粒内的纳米尺寸InSn合金颗粒和晶界处的微米尺寸InSn合金液滴。

(2)快速热分析(FSC)研究结果表明,薄带样品的熔化温度接近于InSn共晶的熔化温度,微纳米尺寸的InSn合金液滴在凝固过程中的最大过冷度为21 K。

(3)利用Cantor模型计算了纳米InSn合金液滴凝固峰对应的形核接触角为19.5°,说明镶嵌在Al基体中的InSn合金液滴易于凝固形核,且Al基体对纳米InSn合金液滴的形核具有较好的促进作用。