高压智能变频技术在综采刮板输送机的应用分析

陕西涌鑫矿业有限责任公司 陕西 榆林 719400

现阶段,我国煤矿井下综采工作面刮板输送机广泛使用双速电机驱动模式,即采用两种不同转速的双绕组电机进行起动控制,低速绕组转速一般为高速绕组的1/2,功率也为高速绕组的1/2。运行时,首先起动低速绕组,待运行稳定后再切换至高速绕组运行。但由于低速起动时功率只有正常运行时的一半,因此在出现工作面堆煤压链时,起动过程比较困难,需要人工进行清理后方可起动。这也是双速电机存在的弊端之一。同时,综采工作面刮板运输机采用大功率电机,传统运行方式下电机启动存在较多问题:一是启动电流大,对电网冲击大,尤其是发生卡链或重载启动时,容易发生保护跳闸;二是启动瞬间对刮板、链轮冲击大,重载时容易发生断链事故,启动困难;三是启动过程无法做到功率平衡,对设备损耗、材料消耗大。因此,针对综采现场存在问题,我矿提出在综采工作面刮板输送机、转载机引进使用高压变频技术,保证设备的安全运行。

1 问题现状

我矿综采工作面刮板输送机、转载机原使用高低速电机运行,因原煤运输系统无缓冲煤仓,导致频繁高低速启动造成各链轮及刮板链磨损严重,断链次数增多后且堆煤压链后启动过程比较困难,经常需要人工清煤。为解决此问题,我矿于2018年9月在综采工作面初次引进使用高压变频设备,应用于125205工作面,目前该工作面已经回采完毕,已经完整使用一个工作面。该套设备使用状况良好,变频技术的引用,取得了良好效果。与传统高低速系统相比,大大降低了断链次数,减少设备损耗及电气冲击,节能降耗效果明显,具备启动转矩大、启停平稳、断链保护、重载启动、调速节能、功率平衡等功能。

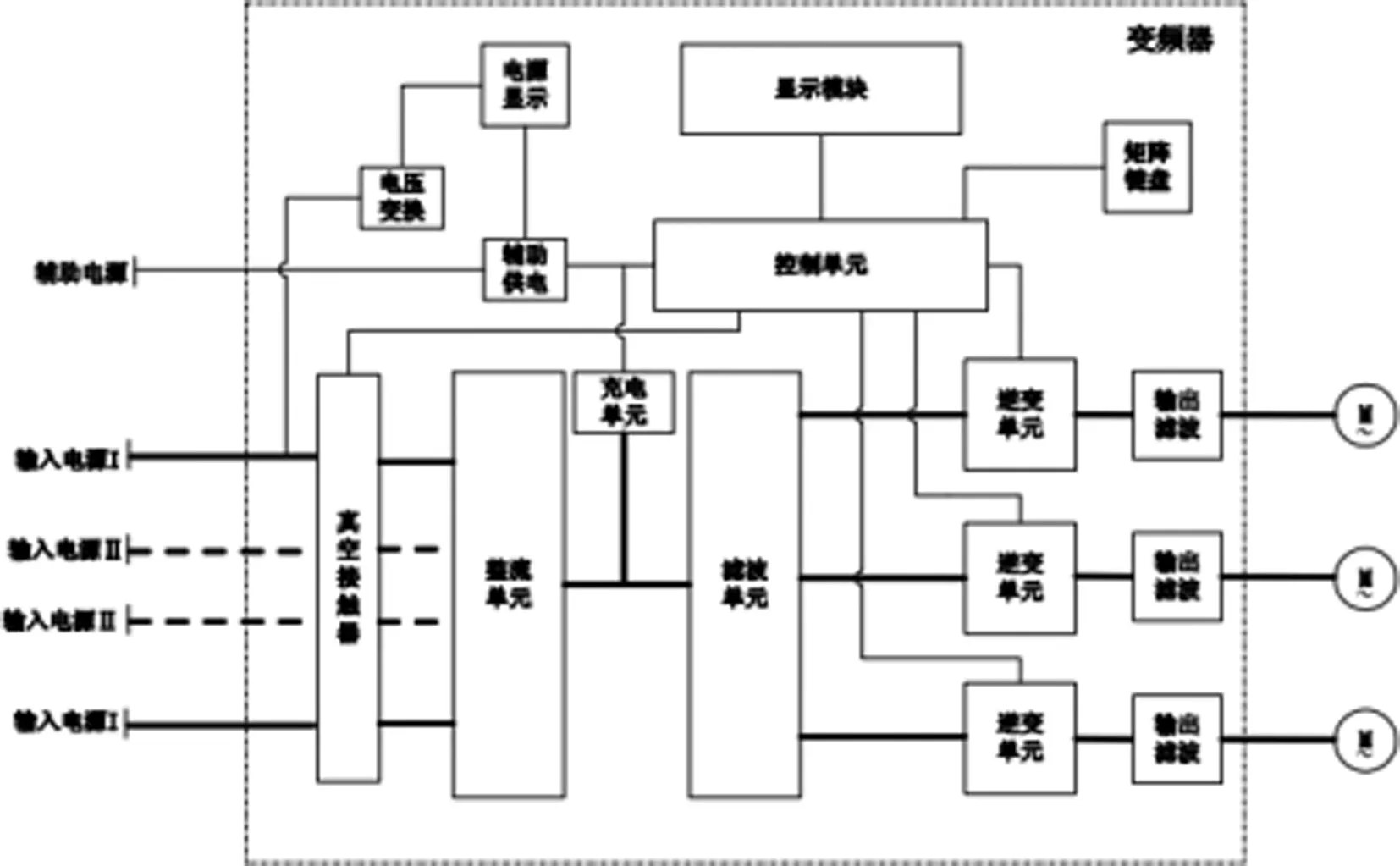

该套变频器为二象限12脉冲组合式变频器,具有3个独立的输出回路,可同时驱动刮板运输机前、后机和转载机。箱体分为4个腔室,从右至左依次为整流腔室、逆变腔室I、逆变腔室Ⅱ、逆变腔室Ⅲ。主要由主回路、控制单元、整流单元、逆变单元、滤波单元、显示单元和充电单元组成。变频器属于交—直—交电压源型变频器。主回路AC1700V,50Hz电源经真空接触器引接到整流单元转换成直流,然后滤波单元对整流后的直流电进行滤波,最后经功率模块和控制电路组成的逆变单元将直流电逆变成电压、频率均可调的交流电(即VVVF电源)。变频器配备欠(过)压保护、短路保护、过载保护、缺相保护、瞬时断电保护、接地故障保护、漏电闭锁保护、电机过温、功率器件过热等保护,可进行开机自检,具备故障自诊断功能。

2 应用分析

以涌鑫矿业公司安山煤矿进行案例分析,安山煤矿现主采煤层为52煤,目前采面布置为主采125203工作面,配采125205工作面,一采一备。125203综采工作面使用2*700kW双速电机驱动,125205综采工作面使用刮板运输机变频驱动,下面就两种运行方式进行经济性对比:

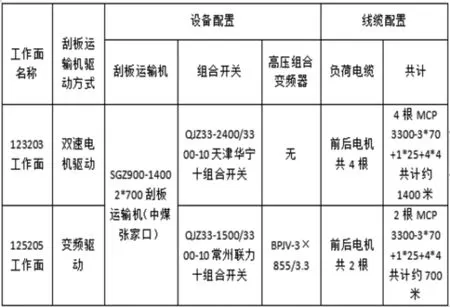

2.1 设备投入 125203工作面刮板机使用2*700kW前后双速电机驱动,采用3300V电压供电,控制启停采用组合开关进行控制(如图一);125205工作面刮板机与125203工作面配置相同,唯一区别是增加1台高压组合变频器。另外,由于双速电机驱动时,每台电机需要两根电缆供电,而变频驱动时,每台电机只需要一根电缆即可,具体参数如下:

对比两个面设备配置,使用变频驱动可节省两根电缆,考虑设备列车距工作面200米,节省MCP3300-3*70+1*25+4*4电缆约700米;

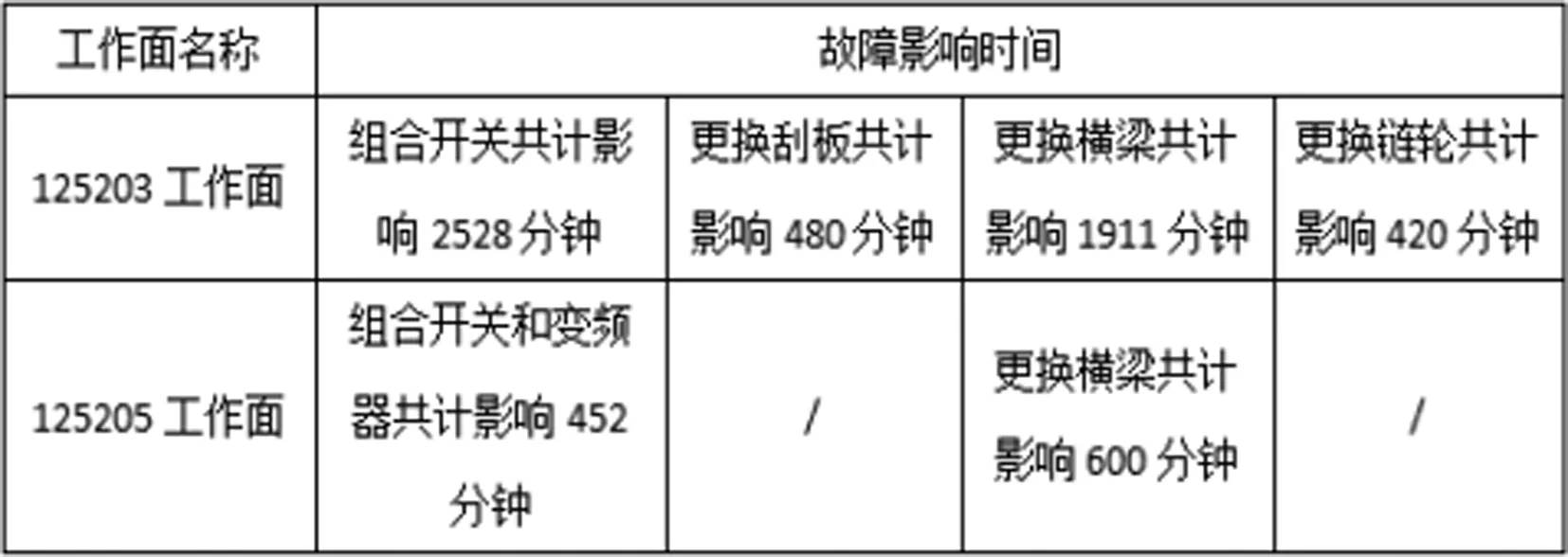

2.2 配件投入 目前125203工作面自2018年3月份开始投运,已工作8个多月,125205工作面自2018年9月份开始投运,工作3个多月。按照控制变量法,设定控制周期为100天,自125205工作面投运开始,两个面配件投入对比如下:

按照物资配件价格,刮板单价约为2500元/个,横梁单价约为280元/个,链轮单价约为280000元/个,

125203工作面配件投入为:2500*1+280*398+280000*2=673940元

125205工作面配件投入为:280*125=35000元

则按照100天为计,125205工作面比125203工作面配件少投入

673940-35000=638940元

2.3 设备运行 根据现场情况及人员实际,刮板双断更换一次至少影响8小时,一次至少需要10人处理,更换横梁一次影响0.08小时,一次需要2人处理,更换链轮一次平均影响3.5小时,一次需要5人处理。

2.4 电能消耗 目前125205工作面变频器采用恒转矩模式,额定转速1500r/min,假设变频器运行正常后一直工作在1250r/min,每天平均工作20h,负载率按照80%计算,考虑每度电0.6元,则按照100天计算刮板机运行消耗为

855*2**80%*20*100*0.6=136.8万元(228万度)

125203工作面双速电机按照工频计算,每天同样平均工作20h,负载率80%,每度电0.6元,则100天刮板机运行消耗为

855*2*80%*20*100*0.6=164.16万元(273.6万度)

则累计节约电费约164.16-136.8=27.36万元(45.6万度)

平均每月平均节约电度约15.2万度,节约电费约9.12万元。

2.5 优势总结 综上所述,对比两个工作面刮板机运行情况及能耗情况,刮板机变频驱动较双速电机具备以下优势:

1)节省电缆投资,省去两根刮板机的动力电缆;

2)极大程度降低了刮板、横梁、链轮的损耗,大大节省了材料消耗;

3)变频器所带的断链保护、重载启动、功率平衡功能,减少设备损耗,降低设备故障率,提高了人员工效;

4)具备重载起动的优势,减少启动电流对电网的冲击,节约了电能消耗,功率因数得以提高,节能效果明显。

3 结语

根据实际使用的3300V矿用隔爆兼本质安全型高压组合变频器,相比传统双速电机的驱动模式实现了系统平滑启动,解决了刮板输送机满载难以启动的问题,避免了传统3300V供电的刮板输送机在直接起动电动机时产生的5~7倍额定电流的大电流冲击过程,大大减小了对电网的强大冲击;同时减少了卡链、断链、脱齿等故障的发生几率。此系列产品的高可靠性已经在众多客户应用中得到充分验证,并为煤矿客户在提升井下安全、生产效率和节能降耗带来帮助。