无损检测技术在轨道车辆转向架焊接生产中的应用

安博,徐伟,张晓军,崔岩,胡文浩

(中车唐山机车车辆有限公司 转向架技术中心,河北 唐山 063035)

0 引言

随着铁路运营速度等级的不断提高,对转向架技术提出了更高要求,构架作为转向架基础,其安全性对保障高铁平稳运行发挥着决定性作用。我国轨道客车、高铁、城轨地铁的转向架构架均采用焊接结构,因此,焊缝质量不仅决定着高铁等轨道车辆的使用性能,同时对列车行车安全也至关重要[1]。无损检测技术在转向架构架制造中应用广泛,是保证产品焊接质量的重要手段。随着我国制造业水平的不断提高,新技术在轨道车辆制造行业得到应用,无损检测技术正朝着自动化、智能化方向发展。

1 转向架无损检测的对象

1.1 侧梁

侧梁为转向架构架的重要组成部分,结构类型较多(见图1),均为箱形焊接结构,由上、下盖板和内、外立板及内部筋板组成。盖板与立板连接焊缝形式主要为T型接头HY/HV型坡口焊缝,内部筋板与立板、盖板连接焊缝形式主要为T型接头角焊缝,少数情况也有T型接头HY型坡口焊缝。由于结构设计需要、制造工艺复杂等原因,上、下盖板或内、外立板一般不是整体结构,往往采用锻铸结构通过对接V型焊缝进行连接。

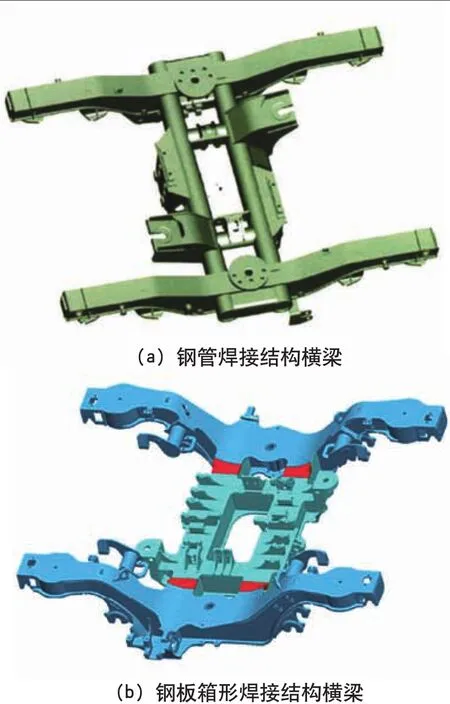

1.2 横梁

图1 侧梁结构类型示例

横梁也是转向架构架的重要组成部分,横梁结构多样,归纳起来主要有钢板箱形焊接结构和钢管焊接结构2种。箱形结构横梁焊缝形式与侧梁焊缝形式相似,主要为T型接头HY/HV型坡口焊缝,由于所用钢板厚度不同,焊缝熔深也相应不同。钢管焊接结构横梁存在大量管板连接接头(见图2),以管板T型接头坡口焊缝为主,坡口均开在钢板侧。也有一定量的管板对接坡口焊缝,钢板侧开小角度坡口或不开坡口,借助钢管外圆弧形结构,组成焊接接头。

1.3 构架

构架由2条侧梁和1条横梁组成,由横梁结构决定构架的主要焊缝形式。当横梁为钢管形式时,横梁管插入侧梁立板组,构架主要为环形连接焊缝(见图3(a);横梁为钢板箱形焊接结构时,构架主要为对接焊缝形式(见图3(b))。

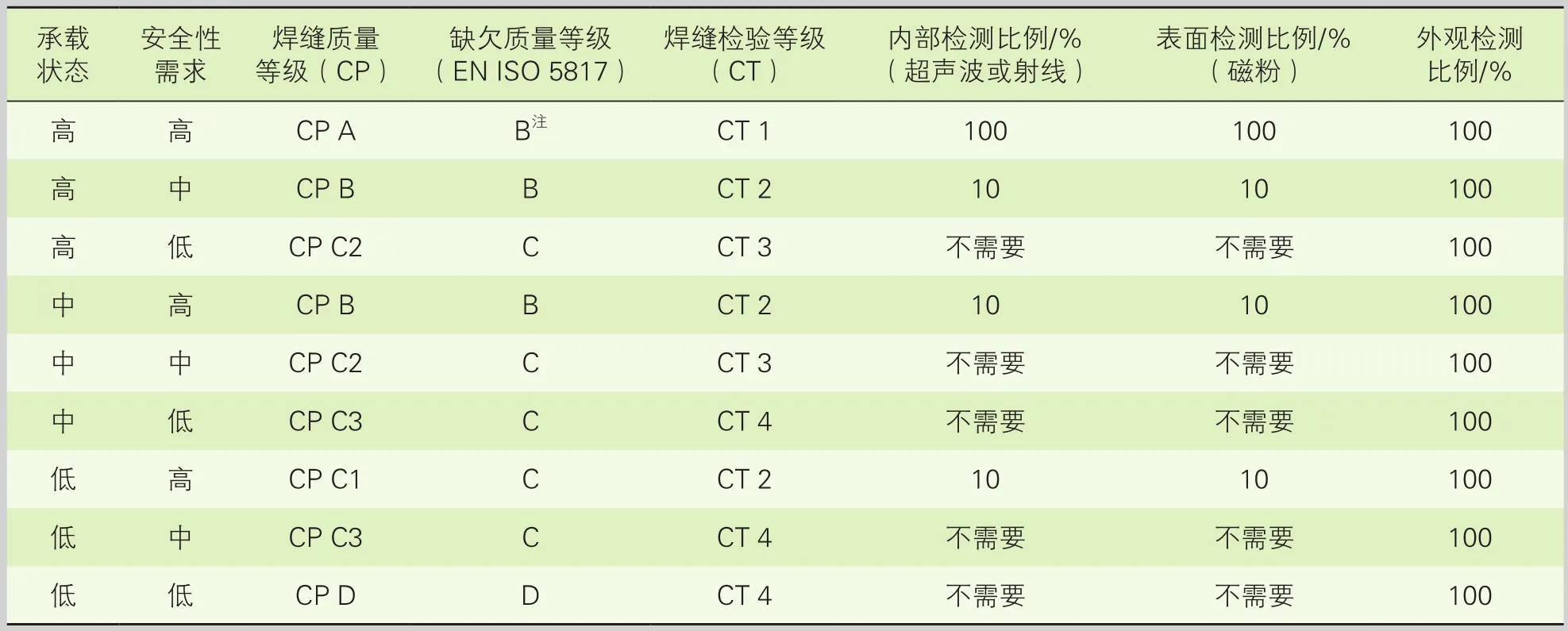

2 转向架无损检测方法及应用

轨道车辆转向架构架焊接生产过程中,常用的表面无损检测方法主要有外观检测和磁粉检测,渗透检测在转向架生产中应用较少。焊缝内部无损检测主要采用射线检测和超声波检测。根据EN 15085标准第3部分:设计要求,可确定转向架构架各部位承载状况和安全性需求,查出该位置焊缝的质量等级,并对应出焊缝的无损探伤方法[2]。焊缝相关信息与无损检测对应关系见表1。

图2 管板连接接头

图3 不同横梁结构的构架示例

2.1 外观检测

外观检测能够直观地判断焊缝表面质量,主要采用目视检测方式,可借助放大镜、手电筒、焊缝检测尺等简易工具,无需专用设备,只需对相关人员进行简单培训即可,由于该方法简便易行,目前在转向架生产中广泛应用。轨道车辆行业焊接工作执行EN 15085标准,根据标准要求,在焊前、焊中、焊后整个生产过程进行质量控制,目视检查人员应符合ISO 9712标准规定。目视检测技术主要依赖人员技能水平,同时对视力具有一定要求。

表1 焊缝相关信息与无损检测对应关系

目前轨道车辆行业的外观检测技术已有一定程度的应用升级。高铁铝合金车体自动焊接工作已应用焊缝在线视频监控系统,实现了焊接过程远程实时监测,焊工通过观察控制系统,进行自动焊焊中控制[3],但该过程同样需要人员肉眼远程监控焊接过程。在完全脱离人工操作方面,轨道车辆行业正在开展新技术的研究,通过摄像头进行焊缝图像采集,计算机应用图像处理软件与“特征焊缝”进行特征对比,自动给出被检测焊缝的检测报告,达到自动化检测的目的[4-5]。

2.2 磁粉检测

转向架构架主要由碳钢、低合金钢或耐候钢等组焊而成,所用材料均为磁性材料。磁粉检测技术是对磁性材料表面或近表面无损检测的一种常用方法,在转向架构架焊接生产过程中广泛应用。转向架焊缝磁粉检测采用的设备为磁轭式探伤仪,常采用干法和湿法黑磁粉检验方法,干法一般用于横梁钢管等所用原材料的粗糙表面质量检测,构架焊缝检验主要采用湿法黑磁粉加反差增强剂的检验方法。

随着制造水平的不断提高,目前轨道车辆转向架无损探伤自动化程度也在逐步提高,高铁转向架构架检修探伤已开始应用构架整体探伤系统,系统能够对构架进行非接触式整体磁化,利用周向旋转磁场磁化整体构架,获得探伤所需复合磁场,具有自动喷淋磁悬液、自动退磁、工件自动传送及翻转等功能,大大提高了磁粉检测的工作效率,降低了工人劳动强度。

2.3 射线检测

射线检测是焊缝内部缺陷检测的重要手段,但射线检测对工件结构要求较高,很多结构射线检测无法实施,同时由于射线检测防护要求高、成本高、传统胶片难于长时间保存,射线检测的应用具有一定局限性。CRH3型和谐号动车组转向架中横梁管对接焊缝和CR400BF复兴号动车组转向架中连接块对接焊缝均采用射线检测进行焊缝内部探伤。

射线检测按接收射线方式分类,主要有胶片技术、存储荧光成像板计算机照相技术(CR)、数字探测器阵列(DDA)成像检测技术(DR)等类型。相对于胶片射线探伤的局限性,DR技术利用计算机对图像进行数字化处理,其原理与数码相机相似,克服了胶片的弊端,图像可长期保存在计算机或存储设备上,提高了检测效率、灵敏度和缺陷识别能力。中车长春轨道客车股份有限公司采用胶片技术,使用小焦点棒阳极由横梁管内向外沿环焊缝周向曝光,管外布置胶片进行检测。中车唐山机车车辆有限公司(简称中车唐山公司)在转向架焊接生产中采用DR技术由外部对横梁管双壁透照进行数字实时射线检测。

随着轨道车辆智能制造的逐步深入,中车青岛四方机车车辆股份有限公司的X射线探伤技术在自动化、信息化、智能化方面取得重要成果,研发了我国首套高速列车焊缝射线检测智能化评定系统,实现评定结果的信息化管理,实现了焊缝底片的数字化扫描、底片缺陷信息自动获取与评定,以及企业射线检测的数据库管理,该技术具有较高推广价值[6]。

2.4 超声波检测

为保证转向架构架关键受力部位的整体性能,个别重要焊缝要求进行焊透处理。为保证焊缝质量,防止出现未焊透、未熔合等焊接缺陷,需要对焊缝进行内部无损探伤。由于超声波检测的灵敏度高、设备成本低、操作方便、缺陷波形易于识别、对操作人员无伤害等特点,转向架重要焊缝基本采用超声波检测进行内部探伤。

超声波检测适用于检测焊缝内部的面积型和体积型缺陷,如裂纹、未焊透、未熔合等缺陷。目前构架焊缝应用的超声波检测技术,主要分为以单晶片探头为主的A型显示常规超声检测和以多晶片线阵元探头为主的相控阵超声检测。对于单晶片探头超声检测,为保证缺陷被检出,需要重点考虑缺陷的方向、探头射束入射角度及扫查移动范围,否则容易造成漏检。通过观察反射波形的A型显示来判断焊缝内部有无缺陷和缺陷的大小,受人员经验的影响较大,需要具备丰富经验并结合标准对缺陷进行定性和定量检测,同时缺陷波形无法记录、存档。为了克服上述常规超声检测技术的缺点,相控阵超声技术已在构架焊缝检测中开展应用。虽然相控阵超声仍属于脉冲反射法检测范畴,但在声场特性、信号处理与成像、性能和功能等方面,与常规超声有很大不同。相控阵超声检测技术使用的探头采用多阵元的晶片结构,通过延时触发脉冲,形成可调角度的波型(波阵面)及聚焦深度,因此无需移动探头或移动较小的距离即可完整覆盖焊缝检测区域,解决了常规超声探头为了获得最大缺陷回波,在较大范围和多角度移动探头,以确保主声束与缺陷延伸面相垂直的要求。相控阵超声需要对检测系统的激发孔径、扫描角度和步进、聚焦、灵敏度、位置传感器校准等多项参数进行设置,以获得准确的测量数据。

同时,该领域研发了高频超声成像技术,建立了高频超声扫查系统平台,均可实现对焊缝缺陷的有效检测和可视化[7-9]。中车唐山公司在转向架焊接生产中,部分重要焊缝已应用相控阵超声检测技术。

3 结束语

随着我国轨道装备制造业的发展壮大,无损检测技术在轨道车辆制造业中的应用越来越广泛,技术要求也越来越高,无损检测新技术应用前景广阔。随着科技进步及制造水平的不断提高,无损检测技术正朝着自动化、智能化方向不断迈进,目前各种自动化程度较高的无损探伤方法在铝合金长大焊缝中应用较多,今后,该技术在轨道车辆转向架构架生产中也将实现自动化和智能化的应用。