半盒形特征件全工序多步冲压成形工艺优化

王 利,黄昭明,胡李勇,张 成

(1.宣城职业技术学院 机电与汽车学院,安徽 宣城 242000;2.皖江工学院 机械工程学院,安徽 马鞍山 243031;3.无锡九和模具有限公司 技术部,江苏 无锡 214142)

随着车身设计的复杂性和形面精度与质量要求的不断提高,众多车身覆盖件需要通过多工序冲压成形获得[1-2]。全工序冲压成形能够有效提高制件形面质量与精度,但制件形面起皱、回弹和开裂等成形性问题产生的原因也更加复杂。随着计算机设计技术与仿真技术的不断发展,大大提高了拉延成形仿真的成功率,也为全工序多步冲压成形的实施提供了有力的支撑[3-4]。

相关研究表明:合理的工艺方案规划,合理的拉延模面设计,包括拉延工艺补充面设计、压料面设计、拉延筋设计,拉延筋运用[5-7]以及拉延模拟过程设置与成形工艺优化是全工序多步冲压成形设计的关键因素[8]。本文以半盒形特征件为研究对象,建立制件的全工序冲压成形工艺方案,设计制件的全工序模面并完成冲压成形数值模拟与优化。研究旨在通过CAE技术[9-10]的全工序多步冲压成形仿真技术快速反馈复杂制件的成形问题,在零件冲压后满足成形极限图的基础上,以板料厚度均匀性为评价指标,提出成形工艺优化方案,为车身模具开发与研究人员提供规律性指导。

1 全工序工艺方案规划

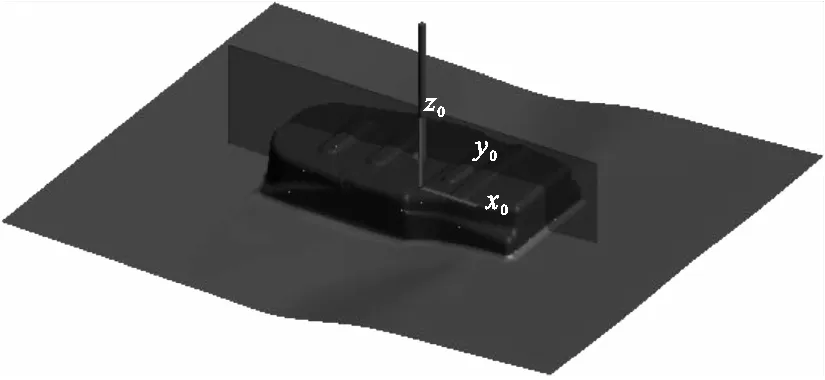

半盒形特征件为左右件,形状为带凸台的半盒形件,其中右件的三维数模,如图1所示。针对制件的外形,可以通过开口侧左右件合并处理后,应用拉延工序完成制件主要形面的成形来提高其成形质量和生产效率。制件除拉延成形工序外,还包括翻边、切边和冲孔等工序。在应用制件的全工序模面设计时,需要规划其冲压成形工艺方案,依据工程经验,应用“OP05落料、OP10一次拉延、OP20二次拉延、OP30切边与冲孔、OP40翻边”成形次序较为合理。

2 全工序模具设计

2.1 全工序模面设计

基于全工序工艺方案,应用CAE全程驱动的方法能够快速、有效的设计制件的拉延模面,进而提高模具的开发效率和缩短模具的开发周期。首先将半盒形特征件右件的三维数模导入AutoForm软件,依次进行零件准备、翻边模面设计、切边与冲孔模面设计、二次拉延设计和一次拉延设计,将模面设计的最后一个工序Draw10一次拉延模面作为料片的展开对象,该模面如图2所示。

图1 半盒形特征件右件三维数模

图2 Draw10一次拉延模面

2.2 料片展开与板料参数性能

CAE驱动的料片展开计算有基于单工序的一步法和基于全工序的增量法:在AutoForm中一种方法是利用快速成形模拟分析计算和料片生成器求解最小料片的粗略计算,一般应用于成形模拟过程设置;第二种方法是利用切边线优化模块优化料片轮廓,主要针对质量要求较高的多工序钣金件成形的全工序精确计算,用于模拟结果的过程优化。

2.2.1 料片展开

应用料片生成器求解制件模面的最小料片,零件采用左右对称件半输入类型。最小料片的轮廓求解方法为:在应用最小料片页中求解对象选择Draw10一次拉延模面,以凹模分模线扩大40mm作为求解最小料片的参考边界线,定义压边条件为无压料自由成形料片,再调用一步法求解器求解。求解完成时,边界线自动导入到当前的模拟文件,半盒形特征件的双件料片展开图,如图3所示。

图3 半盒形特征件的双件料片展开图

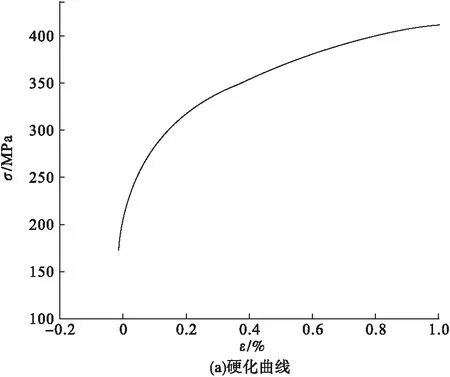

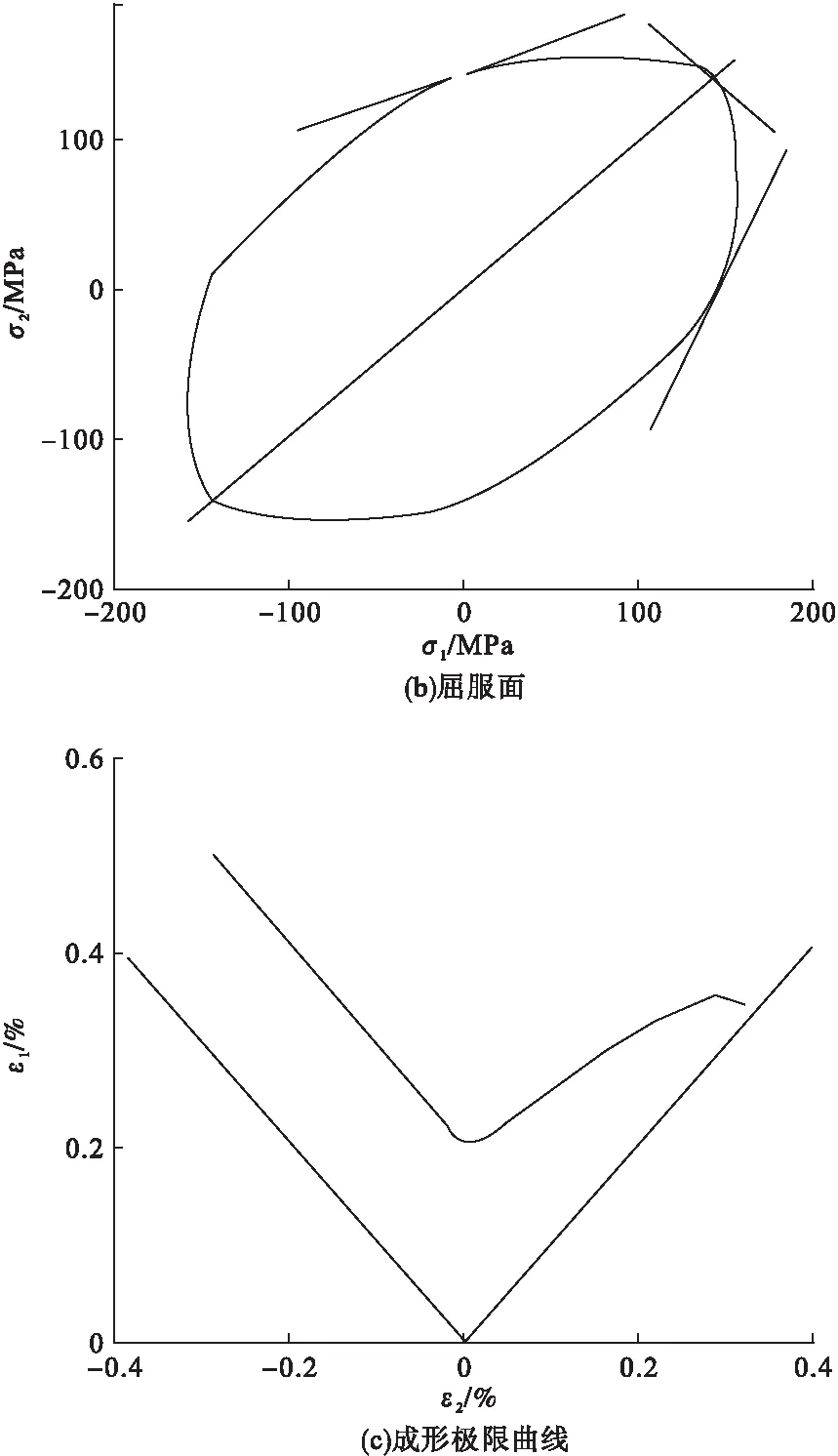

2.2.2 板料参数性能

零件所用材料为镁铝合金5754H22,板料厚度为1.2mm,控制参数设置为壳单元,该材料的力学性能参数由材料库导入AutoForm软件的材料库中,以供有限元数值模拟计算调用。材料为铝时,杨氏模量7×104 N/mm2、泊松比为0.30、密度为2.7×104 kg/mm3、硬化曲线为Hockett-Sherby、屈服面为Barlat、双轴应力因子M=8.0、成形极限曲线为Arcelor V9 A1,对应的曲线,如图4所示。

由图4可以看出,不同特性的金属应选用不同的弹塑性本构模型计算板料冲压成形仿真过程中的应力应变。本文应用Barlat(1991)非二次屈服准则解决材料在何复合应力状态下开始屈服和应用与Barlat(1991)屈服函数相关联的流动准则建立弹塑性本构模型。

图4 材料5754H22的力学性能曲线或曲面

2.3 全工序过程设计

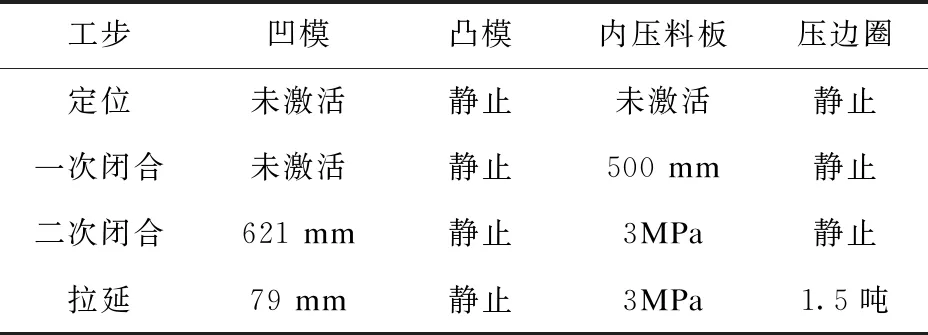

全工序过程设计包含一次拉延Draw10、二次拉延Draw20和翻边Form40,而OP05落料、与OP30切边与冲孔在仿真中应用激光3D切割类型不影响分析结果不纳入过程设置。全工序过程设计涉及料片、模具、润滑、模具运动过程以及控制等因素,其中模具运动过程为设计要点。Draw10、Draw20与Form40模具体运动过程与相关参数,分别如表1、表2与表3所示。

表1 Draw10模具体运动过程与相关参数

表2 Draw20模具体运动过程与相关参数

表3 Form40模具体运动过程与相关参数

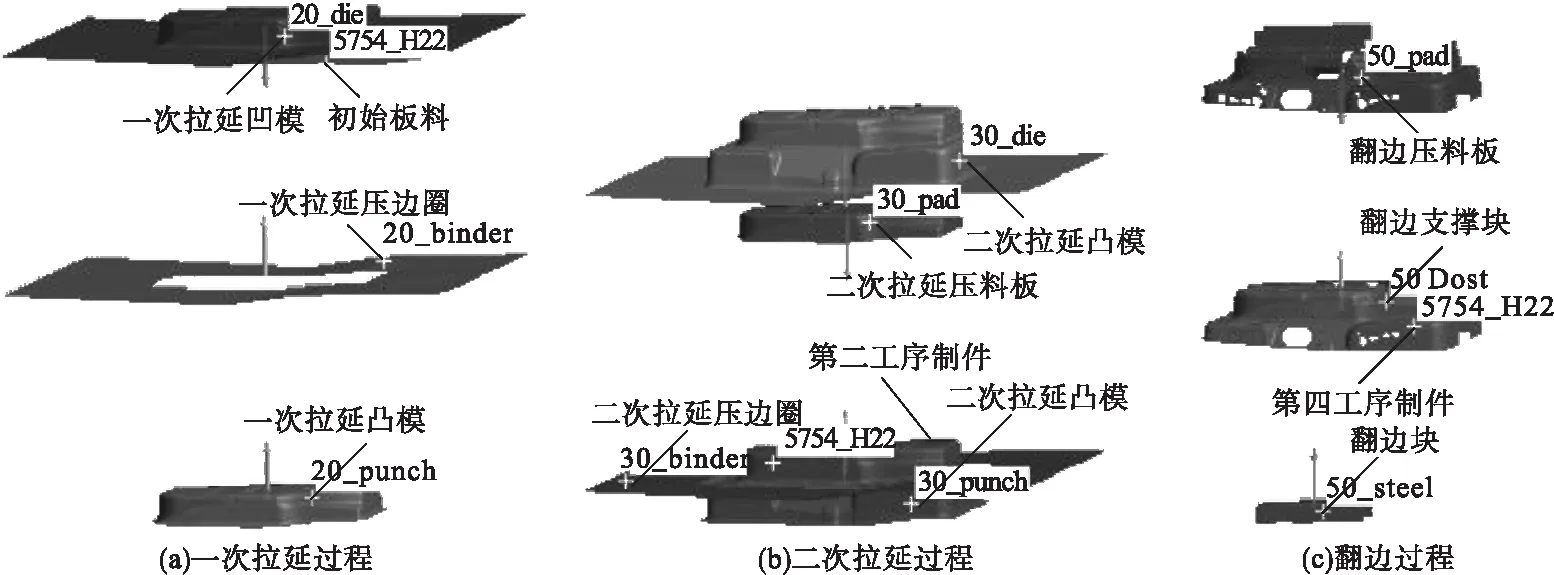

二次拉延成形建立在一次拉延成形的基础上,故在做二次拉延成形前,需要对一次拉延成形的部位可靠定形定位。对应的半盒形特征件模具体全工序过程有限元模型如图5所示。

实际冲压速度即压机冲压频率,在5~80spm(strokes per minute,冲次每分钟)的常用冲压频率下,其大小对制件的实际成形质量影响不大。对于拉延件,当冲压频率继续提高,材料流动时间减小,速度减慢,则受拉部位的开裂趋势增大,受压部位的起皱趋势增大;对于弯曲件,则塑性变形时间缩短,回弹量将增大。车身覆盖件的有限元仿真中运动模具体的冲压速度一般取1mm/s,该冲压速度能够使制件在大于25spm的合理冲压频率下满足厂家试模要求。有工程经验知,以30spm的冲压频率试冲时,制件不会发生成形性问题。

图5 半盒形特征件模具体全工序过程有限元模型

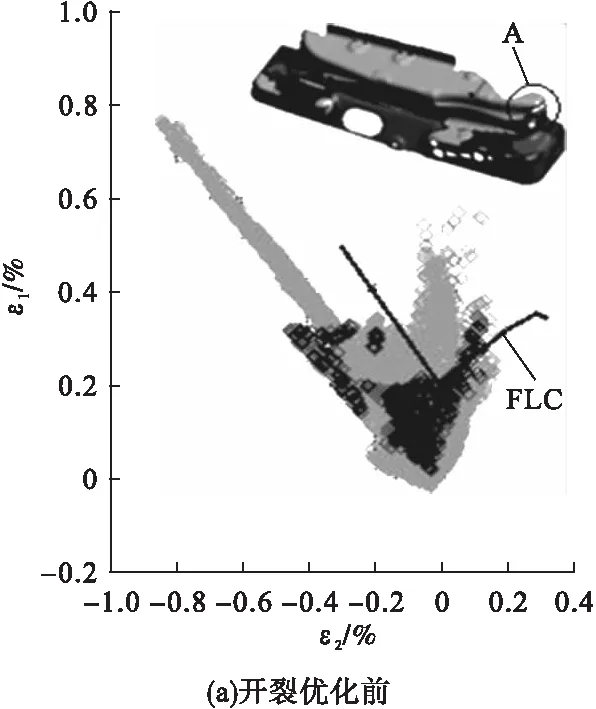

2.4 初次仿真分析

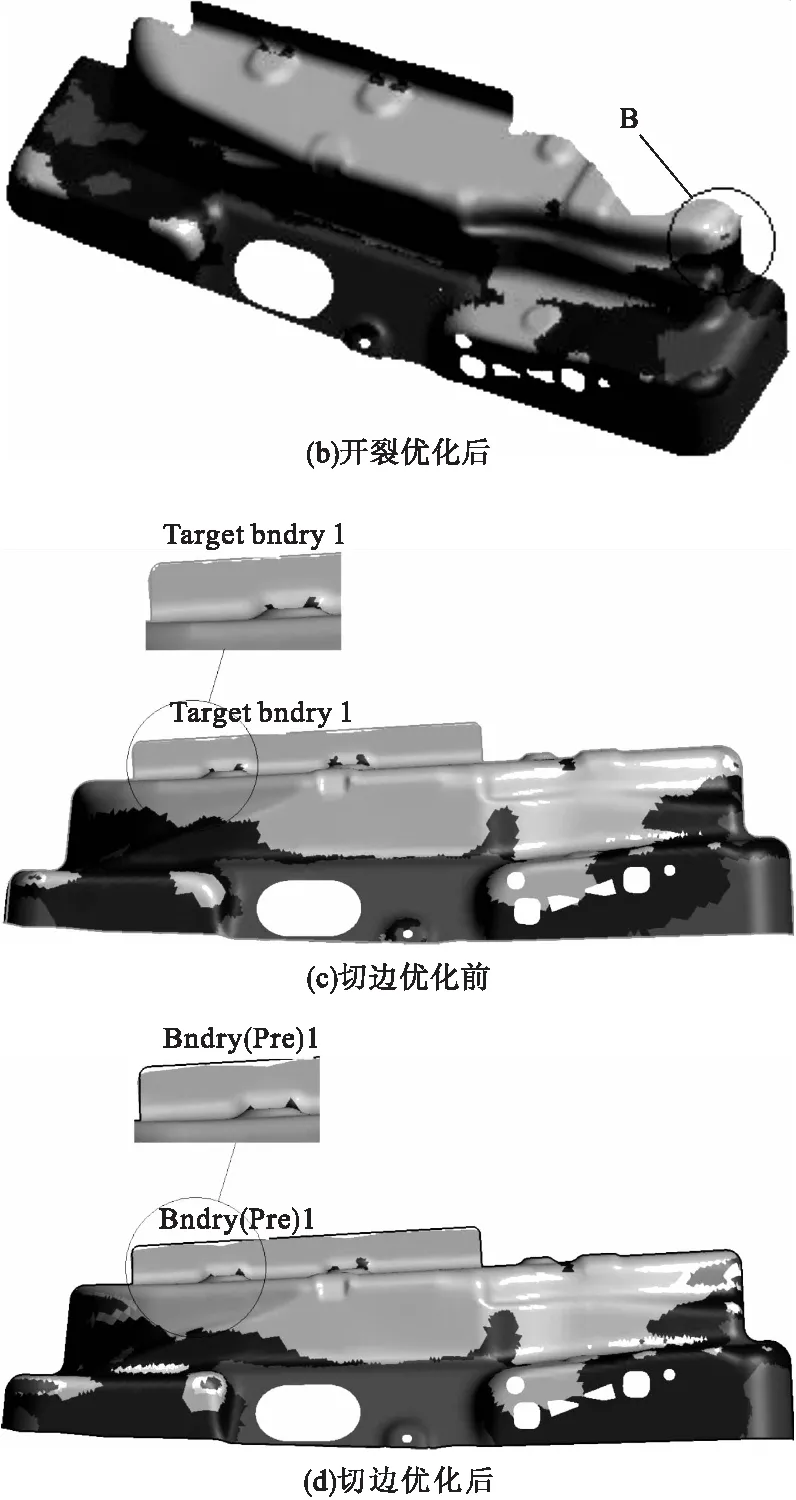

图6所示为初次仿真结果及冲压成形极限图(FLD),初次仿真结果显示零件A处开裂,开裂的主要原因是一次拉延过程中材料流过该处圆角时流动速度过慢,拉应力超过了材料的强度临界值所致,从冲压成形极限图(FLD)显示应力应变点云穿过成形极限曲线FLC判断制件开裂,开裂部位即为成形图6的A处所示。图6c所示初次仿真结果显示制件的实际边界轮廓与目标边界轮廓之间存在一定的差距,制件的这种边线误差是由制件拉延后产生的塑性变形所致。

由初次仿真分析获知制件的冲压成形需要通过开裂优化与切边线优化来消除开裂部位与减小边界轮廓误差。

图6 半盒形特征件优化前后的成形图

3 全工序模拟过程优化

3.1 开裂优化

开裂优化方法包含造型优化、拉延筋优化、料片轮廓线优化、工艺口和切口设置优化以及成形工序优化五种[11-14]。针对制件圆角处的开裂现象,可以应用放大产品局部圆角的方法进行造型优化,方法为:将零件上A区域倒圆角的三处半径10mm、10mm、10mm分别放大至15mm、25mm、20mm,并更新所有过程设置重新提交计算,开裂优化后的成形图如图6b所示,零件上B区域开裂现象得到明显改善,开裂处的厚度由0.48mm上升到0.98mm。

3.2 切边线优化

针对制件的边界轮廓误差,应用Trim切边线优化来模拟现场的多次取样过程,将产品边界线定义为目标界线,通过Trim切边线优化进行多次迭代计算,使拉延后的产品边界不断逼近产品边界线,直至达到预定的产品边界公差要求。方法为:在一次拉延Draw20过程设置页面创建一个切边Trim项,切边线关联目标零件右件边界轮廓,并定义为3D切边类型,设置最大迭代次数为5次、最大偏差为0.3mm,通过求解过程中的日志输出可以发现,经过4次迭代计算后,最大偏差值降至0.22mm,该值达到了最大偏差为0.3mm的设置精度要求,切边优化求解计算完成,图6d切边优化后的制件成形图显示边界轮廓误差大大减小。

4 结论

(1)通过半盒形特征件右件三维数模的成形工艺分析,规划出制件的全工序工艺方案为OP05落料、OP10一次拉延、OP20二次拉延、OP30切边与冲孔、OP40翻边,依据全工序工艺方案做了全工序多步冲压成形仿真,仿真结果显示一处产品圆角处发生了开裂现象,且制件的实际边界轮廓与目标边界轮廓误差较大。

(2)针对制件的全工序成形问题,制定了对应的成形工艺优化,通过产品造型优化消除了制件的开裂问题,通过切边线优化,减小了制件的实际边界轮廓与目标边界轮廓误差,优化后的制件满足成形质量与精度要求,实现了全工序多步冲压成形仿真与优化设计的无缝对接。

(3)全工序多步冲压成形模拟能够快速、有效的获取工艺模面,并实现了全工序模面设计与多步冲压成形仿真的可靠衔接,获得的初次仿真结果对后期的工艺过程优化参考性优于仅对关键工序仿真的多步冲压成形模拟。