全量稻秸还田小麦播种机秸秆分流还田装置设计

徐弘博,胡志超,吴 峰,顾峰玮,陈有庆

(农业农村部南京农业机械化研究所,南京 210014)

0 引 言

中国稻麦两熟制最集中的种植区为江淮下游,其中江苏常年种植面积约 1.8×106hm2,是江苏粮食生产主体模式,四川、安徽、湖北常年种植面积也都接近1.3×106hm2[1]。在秸秆禁烧背景下,秸秆还田已成为处理秸秆的理想途径之一。

具有秸秆还田功能的小麦播种机能有效节省灭茬、整地时间,避免小麦晚播造成减产[2-3],已引起国内外学者广泛关注。现有秸秆还田小麦播种技术主要分为 3种模式:第一种为免耕直播技术,主要通过滑动式开沟器或圆盘刀切开残茬同时播种[4-5],这类技术通常在前茬秸秆量较少的玉米、小麦田可以作业,但在秸秆量相对较大、秸秆未处理的全量稻秸硬茬田很容易发生拥堵[6]。第二种为秸秆全量入土还田播种技术,常采用旋耕方式粉碎、翻埋种床前方的秸秆,再进行播种镇压等作业[7-9],这类技术可以有效防止秸秆拥堵,但过量秸秆入土还田的作业模式易发生种子播在秸秆上造成架种,秸秆在腐熟的过程中消耗土壤中的氮素等速效养分造成弱苗等问题[10-13],进而影响产量。第三种为秸秆全量覆盖还田播种技术,如顾峰玮等[14-17]研制的全量秸秆地洁区机播技术装备,能够在前茬秸秆不做任何处理的情况下一次完成秸秆粉碎、清理输送、播种施肥、秸秆覆盖,Sidhu等[18]研制的Happy seeder,能在收集水稻秸秆的同时完成小麦播种,播种后秸秆覆盖在地表,杨纪龙等[19]研制的大豆免耕覆秸精量播种机,可实现秸秆向两侧清理的同时完成播种。这类技术在秸秆覆盖量适宜的条件下具有保温保墒、封闭杂草作用,可以实现增产[20-21],但应用于稻麦轮作区水稻收获后播种小麦时,由于单位面积内水稻秸秆量远大于小麦、玉米等秸秆量,会导致稻秸过量覆盖影响小麦出苗,造成了小麦产量降低。其他类型技术还包括稻秸对行抛洒技术[22],稻麦联合收获开沟埋草一体机播种技术[23]等,但这些技术还处于试验阶段,未见大面积应用。

针对现有稻秸全量覆盖还田或全量入土还田模式存在的影响小麦产量问题,课题组在全量秸秆地洁区机播技术[14]的基础上,通过长期实践探索,创新提出了水稻秸秆部分入土、部分覆盖的技术模式。本文基于该技术模式研制相应的秸秆分流还田装置,并对其结构参数进行试验优化,以期为稻麦轮作区水稻收获后播种小麦提供技术与装备支持。

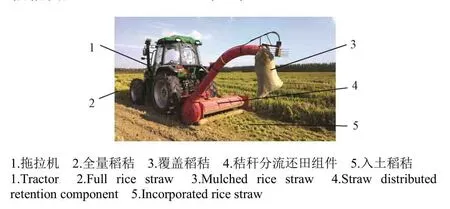

1 全量稻秸还田小麦播种机

1.1 结构与作业工艺

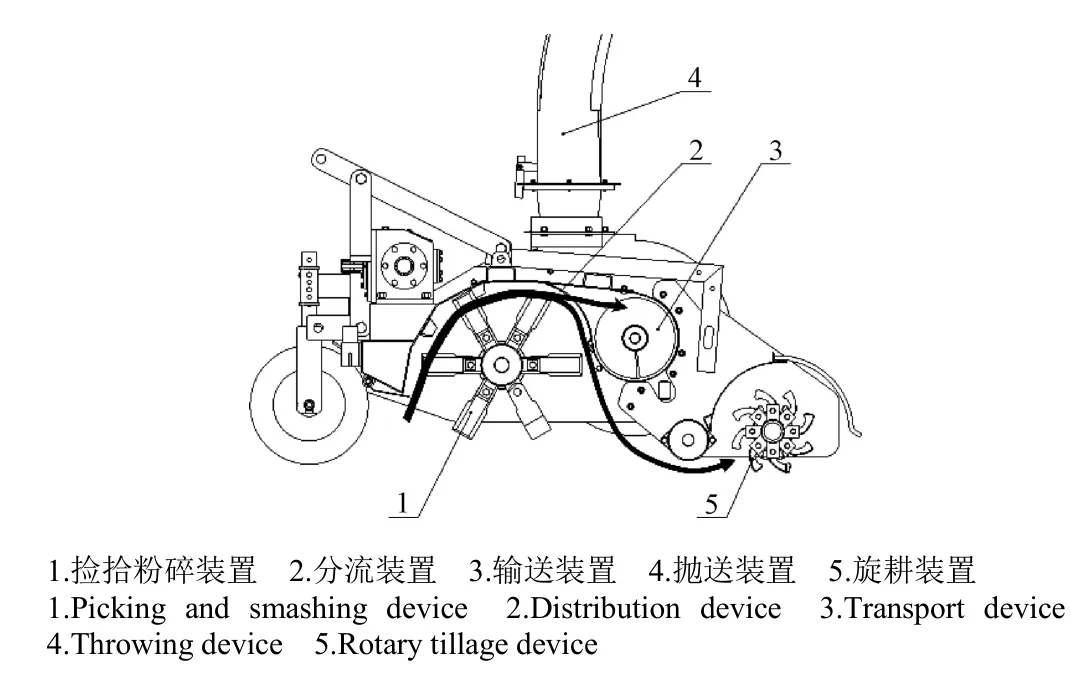

为实现稻秸部分入土、部分覆盖的同时完成播种施肥作业,以全量秸秆地洁区播种机为基础部件,在其稻秸捡拾粉碎装置后方设置分流装置,使得粉碎后的稻秸一部分经输送抛送,覆盖于播后地表,另一部分粉碎后的稻秸经旋耕混入土壤中。根据上述思路,完成可实现秸秆分流还田的全量稻秸还田小麦播种机的结构配置,主要由捡拾粉碎装置、分流装置、旋耕装置、输送装置、抛撒装置、播种施肥装置组成,整机作业工艺如图1所示。

图1 整机作业工艺示意图Fig.1 Schematic diagram of whole equipment operation technique

1.2 秸秆分流还田装置组件

秸秆分流还田装置组件如图 2所示,分流还田装置设置在捡拾粉碎装置与输送装置之间。在水稻秸秆粉碎并向后抛射过程中,分流还田装置将部分稻秸导入输送装置,再经抛撒装置实现覆盖,其余部分稻秸导入旋耕装置实现入土。

图2 秸秆分流还田装置组件构成与工作原理Fig.2 Composition and working principle of straw distributed retention device component

覆盖率指进入输送装置形成覆盖的稻秸量与捡拾粉碎稻秸总量的比值,是评价秸秆分流还田装置作业性能的重要参数,根据前期水稻秸秆全量覆盖、部分移出部分覆盖对小麦生长影响的对比试验[24],同时结合前茬为小麦、玉米秸秆时覆盖量的测算,发现水稻秸秆覆盖率低于60%时一般不会影响小麦出苗,据此本文设定水稻秸秆覆盖率达到田间全量水稻秸秆的50%~60%时为合格分流比例。

2 秸秆分流还田装置结构

2.1 结构设计与工作原理分析

基于全量秸秆地洁区机播技术,机具作业幅宽2 200 mm,捡拾粉碎装置回转外径545 mm,输送装置与捡拾粉碎装置中心距 460 mm,输送装置罩壳外径295 mm,其边缘到机架内壁垂直间距165 mm。秸秆分流还田装置设于捡拾粉碎装置与输送装置之间,粉碎后稻秸按照预定分流比例实现部分入土、部分覆盖的作业效果,同时还要尽可能保证分流的顺畅性、稳定性与幅宽方向均匀性。

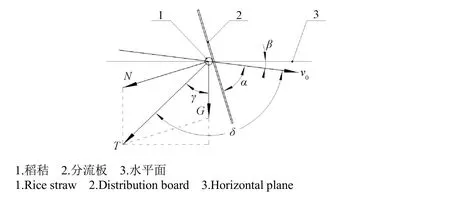

根据牛顿第一定律,秸秆分流还田装置采用分流板的结构形式,使粉碎后的稻秸与分流板碰撞,在外力作用下改变原有运动状态,从而实现分流目标。对稻秸撞击分流板瞬间的受力状态进行分析,如图 3所示,将粉碎后的秸秆颗粒视为质点,由于撞击时间很短,忽略气流对秸秆的作用。

图3 稻秸分流板分流原理分析Fig.3 Analysis of distribution theory for rice straw distribution board

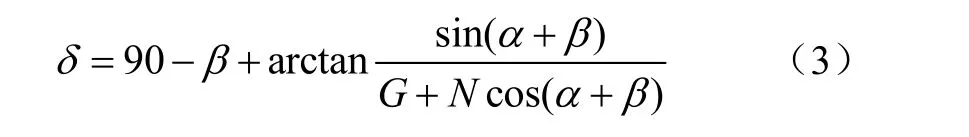

由图 3可以得出,碰撞瞬间稻秸运动方向与作用力的夹角

式中δ为v0与F的夹角,(°);β为碰撞瞬间稻秸运动方向与水平面的夹角,(°);γ为F与G的夹角,(°)。

式中G为稻秸重力,N;N为碰撞瞬间分流板对稻秸反作用力,N;α为碰撞瞬间分流板与稻秸运动方向的夹角,(°)。将式(2)带入式(1)可得

根据式(3)可以看出在稻秸运动方向一定的情况下,采取不同分流板角度设计可以有效改变稻秸运动状态,据此设计 4种不同结构的分流板来实现稻秸分流,分别为直板横向上开口型式(结构 A)、斜板横向下开口型式(结构B)、直板纵向通长间隔开口型式(结构C)与弧板纵向通长间隔开口型式(结构 D),并分别对其工作原理进行分析。2.1.1 直板横向上开口型式(结构A)

如图 4所示,在捡拾粉碎装置与输送装置之间设置与机架内壁垂直的平面状分流板A,分流板A底部与输送装置罩壳贴合,底部到机架内壁距离H1=165 mm,宽度为2 200 mm,在分流板A顶部设有一个高度为a、宽度为2 200 mm的横向开口。

图4 直板横向上开口形式(分流结构A)Fig.4 Straight board with lateral opening on the top (Distribution structure A)

作业时,粉碎后的部分稻秸从分流结构A的横向开口进入输送装置形成覆盖,部分稻秸被分流板A阻挡在外形成入土,从而达到分流效果。稻秸沿分流板A垂直平面的概率密度函数如图4b中f1(x)所示,分布情况与捡拾粉碎装置有关,当捡拾粉碎装置半径越大、转速越高时,稻秸分布将向分流板A顶部集中。

2.1.2 斜板横向下开口型式(结构B)

如图 5所示,在碎秸刀与搅龙之间设置与机架内壁夹角为α2的斜面状分流板B,分流板B顶部与机架内壁贴合,宽度为2 200 mm,长度为l。

作业时,粉碎后的稻秸撞击分流板B产生反射后,部分稻秸从分流板 B与输送装置罩壳的夹缝间进入输送装置形成覆盖,部分稻秸被输送装置罩壳阻挡在外形成入土,从而达到分流效果。稻秸沿分流板B底端且垂直于分流板B所在平面的概率密度函数如图5b中f2(θ, l)所示,分布情况与捡拾粉碎装置和分流板B的参数有关,当分流板B参数固定时,捡拾粉碎装置半径越大、转速越高时,稻秸分布将向分流板B一侧集中。

图5 斜板横向下开口形式(分流结构B)Fig.5 Slant board with lateral opening at the bottom(Distribution structure B)

2.1.3 直板纵向通长间隔开口型式(结构C)

如图 6所示,在捡拾粉碎装置与输送装置之间设置与机架内壁垂直的平面状分流板 C,分流板 C宽度为2 200 mm,高度H2=165 mm,其顶部与机架内壁贴合,底部与输送装置罩壳贴合,在分流板C表面均布nc个宽度为c、高度H2=165 mm的纵向开口。

作业时,粉碎后的部分稻秸从纵向开口进入输送装置,部分稻秸被分流板C阻挡在外,从而形成分流效果。假设作业幅宽内秸秆全部被拾起,正对纵向开口的稻秸全部进入输送装置,纵向开口两侧的部分稻秸与分流板C撞击后,在气流与惯性作用下也进入输送装置,其余稻秸被分流板C阻隔在外。

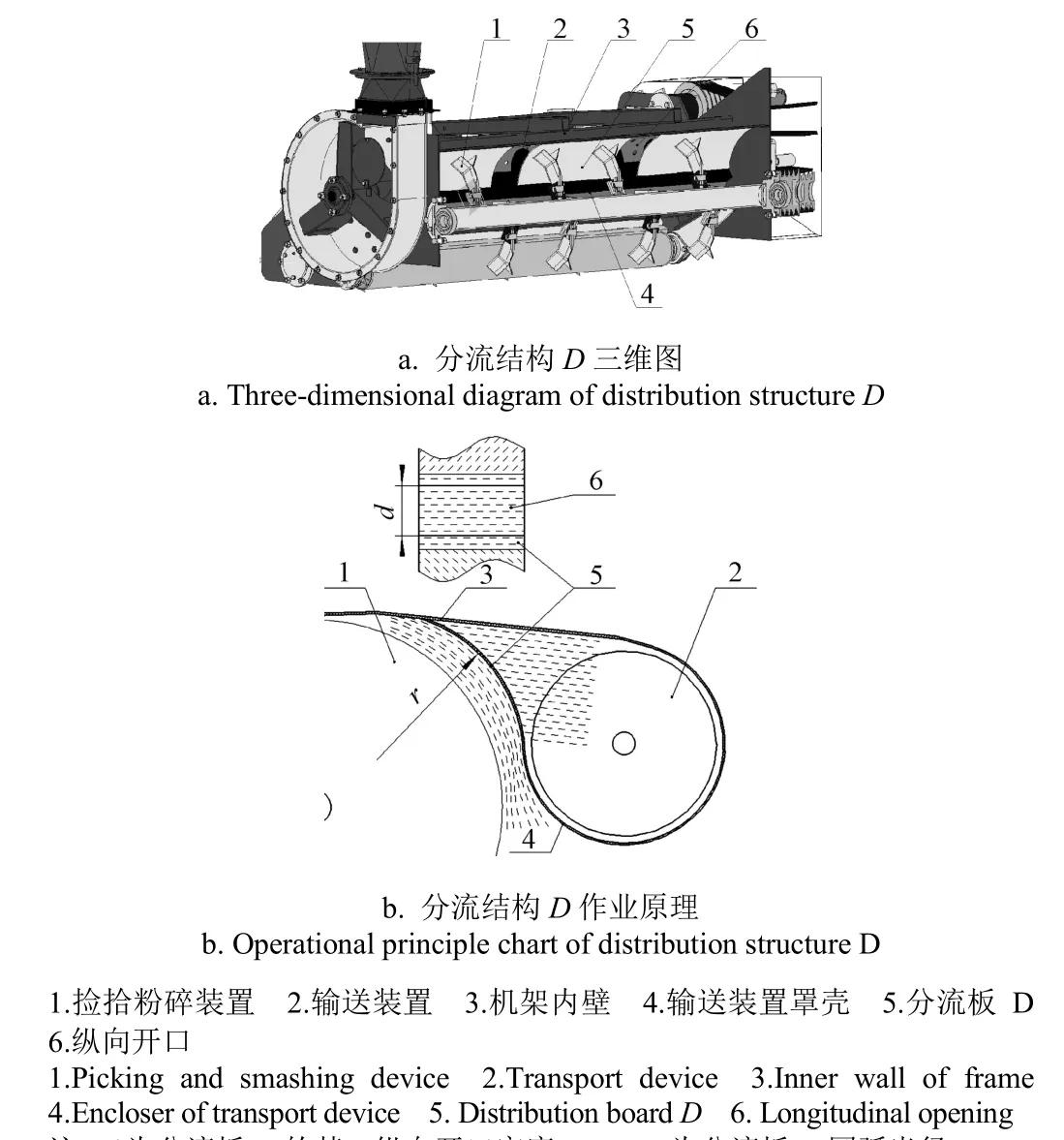

2.1.4 弧板纵向通长间隔开口型式(结构D)

如图 7所示,在捡拾粉碎装置与输送装置之间设置弧心朝向捡拾粉碎装置的弧面状分流板 D,其宽度为 2 200 mm,圆弧半径r=225 mm,其顶边与机架内壁贴合,底边与输送装置罩壳贴合,在分流板D表面均布nd个宽度为d、圆弧半径r=225 mm的纵向开口。

作业时,粉碎后的部分稻秸从纵向开口进入输送装置,部分稻秸被分流板D阻挡在外,从而形成分流效果。假设作业幅宽内秸秆全部被拾起,正对纵向开口的稻秸全部进入输送装置,纵向开口两侧的少量稻秸与分流板D撞击后,在气流与惯性作用下也进入输送装置,其余稻秸沿分流板D弧面向下滑移,无法进入输送装置。

注:c为分流板C的某一纵向开口宽度,mm。虚线代表粉碎后稻秸。Note: c is the width of certain longitudinal opening of distribution board C, mm.Dashed represents rice straw after smashing.图6 直板纵向通长间隔开口型式(分流结构C)Fig.6 Straight board with entire longitudinal spaced openings(Distribution structure C)

图7 弧板纵向通长间隔开口型式(分流结构D)Fig.7 Arc board with entire longitudinal spaced openings(Distribution structure D)

2.2 结构形式单因素试验

为了确定最佳分流装置结构,在试验条件固定的情况下,进行不同分流装置结构形式秸秆分流效果试验。

2.2.1 试验条件

2017年11 月,秸秆分流试验在江苏省农业科学院六合试验基地收获后的水稻田进行,收获方式为高留茬撩穗收割,通过五点取样法[25]实测田间秸秆量 m0=0.98 kg/m2,含水率为43%。考虑到实际作业效率与播种质量要求,试验时作业速度保持在1m/s。

2.2.2 试验设备与仪器

试验设备包括John Deere1054拖拉机、全量稻秸还田小麦播种机(捡拾粉碎装置转速为2 200 r/min,试验时拆除旋耕装置与播种施肥装置)、秸秆分流还田装置,试验仪器包括电子天平、卷尺、秒表等。

2.2.3 试验方法与结果分析

在相同作业条件下,对上述A、B、C、D 4种分流结构形式进行对比试验,以覆盖率作为评价指标,验证各分流结构形式在不同结构参数下的秸秆分流效果。随机选取测试区60块,每块测试区长20 m,宽2.2 m。将采样袋用尼龙绳系在抛送装置出口,将每次试验收集的稻秸收集编号并称取其质量mf,试验场景如图8所示。每种分流装置结构形式与参数重复3次,取3次重复试验平均值作为各组的试验结果,覆盖率

式中mf为每组试验收集的稻秸质量,kg;m0为单位面积稻秸质量,kg;η为稻秸覆盖率,%。

图8 分流装置组件稻秸覆盖率试验Fig.8 Rice straw mulching rate experiments of distribution device component

图 9为不同分流装置结构与参数下的试验结果。由图9a以看出,当结构A的横向开口高度≤30 mm时,稻秸覆盖率极低,这是由于此参数下横向开口很快发生拥堵,当横向开口高度继续增大时,覆盖率迅速增大,开口高度达到60 mm时分流板A几乎不起到分流作用,说明稻秸沿分流板A竖直方向呈现上多下少分布趋势。由图9b可以看出,当l=166 mm,分流板B与机架内壁夹角从 125°增大到 145°期间,稻秸覆盖率从 25.6%上升至96.7%,说明稻秸与分流板B撞击后所形成的料层很薄,夹角微调即可引起覆盖率很大的变化。由图9c可知,当nc=2时,分流板 C的 2个纵向开口宽度从 100增加到300 mm期间,稻秸覆盖率从45.4%上升至92.3%,说明除了正对分流板C纵向开口的稻秸以外,靠近分流板C纵向开口两侧的大部分稻秸在气流与惯性的作用下同样进入了输送装置。由图9d可以看出,当nd=2时,分流板D的2个纵向开口宽度从300增加到500 mm期间,稻秸覆盖率从44.3%上升至69.5%,说明除了正对分流板D纵向开口的稻秸以外,靠近分流板D纵向开口两侧的小部分稻秸在气流与惯性的作用下同样进入了输送装置。

通过比较可知,分流结构A和B对于覆盖率的参数调节灵敏度太高,实际应用中极难保证覆盖率达到设计要求,分流结构C对于稻秸进入输送装置的阻隔能力较弱,在气流作用下进入输送装置的稻秸占比偏大,说明捡拾粉碎装置与输送装置转速对覆盖率的影响相对突出,而分流结构D能够将稻秸沿其弧面向下逐步引导,其纵向开口宽度与覆盖率的对应关系更加明确。综上所述,选择分流结构D为秸秆分流还田装置最佳结构。

图9 4种秸秆分流还田装置不同结构参数试验结果Fig.9 Test results of different structure parameters for 4 kinds of straw distributed retention devices

3 结构优化试验

单因素试验中发现,入土稻秸在机架幅宽方向分布不均,在纵向开口位置处的稻秸多被分流覆盖,其余位置的稻秸多为入土还田,使得入土稻秸呈条状分布,这会导致入土稻秸量较多的区域发生缺苗问题。为提高入土稻秸的分布均匀性,在保证分流指标合格的同时对分流装置进行参数优化。

试验地点、仪器设备等试验条件与单因素试验相同,不再赘述。

3.1 试验设计

采用 Box-Behnken试验设计方法[26-27]对分流装置结构参数进行优化。分流装置作业质量的评价指标包括稻秸的均匀度变异系数F和分流偏差率P。

均匀度变异系数 F指入土部分稻秸在土壤中的均匀度变异系数,其值越小表明均匀性越好。在作业幅宽内取 n个测试小区,每个测试小区收集入土稻秸并称质量(为便于检测入土稻秸量,拆除旋耕装置与播种施肥装置),计算方法如式(5)、(6)所示[22]。

式中 n为幅宽方向测试小区数量,为保证测量准确性,取n=10;Mi为第i个测试小区(取样长度5 000 mm,宽度220 mm)内的稻秸质量,g;为测试小区稻秸平均质量,g;F为均匀度变异系数,%。

分流偏差率 P指稻秸实际覆盖率与分流指标(覆盖率50%~60%)的偏差系数,其值越小表明指标完成度越好。试验方法与单因素试验相同,计算方法如式(4)、(7)所示[28]。

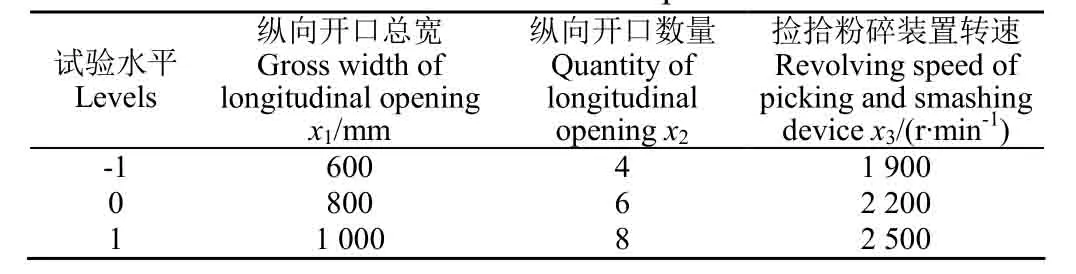

单因素试验研究发现,纵向开口总宽(纵向开口数量与某一纵向开口宽度的乘积)直接影响分流偏差率,纵向开口数量直接影响均匀度变异系数,而捡拾粉碎装置转速直接影响稻秸撞击分流装置的初速度,进而对分流偏差率和均匀度变异系数均造成影响,因此将上述三因素作为分流装置作业质量的影响因素。根据单因素试验研究结果,纵向开口总宽<600 mm时,覆盖率<45%,纵向开口总宽>1 000 mm时,覆盖率大于69%,因此选取纵向开口总宽为600~1 000 mm;纵向开口数量越多,均匀度变异系数越好,同时考虑到单个纵向开口需具有一定宽度避免堵塞,因此选取纵向开口数量为4~8个(在幅宽方向均布);为保证分流作业顺畅性,根据文献[14]与前期研究,捡拾粉碎装置甩刀线速度≥53 m/s时才能具有理想粉碎效果,据此折算出捡拾粉碎装置转速需≥1 900 r/min,结合常规作业参数,选取捡拾粉碎装置转速为1 900~2 500 r/min。采用三因素三水平二次回归正交试验设计方案对 3个影响因素进行组合优化,试验因素与水平见表1。

表1 响应面试验因素和水平Table 1 Factors and levels of response surface test

3.2 试验结果与分析

3.2.1 试验结果

根据Box-Behnken试验原理设计3因素3水平分析试验[29-31],试验方案包括17个试验点,其中包括 12个分析因子,5个零点估计误差。试验数据采用Design-Expert 8.0.6软件(Stat-EaseInc., USA)进行二次多项式回归分析,并利用响应面分析法对各因素相关性和交互效应的影响规律进行分析研究。试验方案与响应值见表2。

表2 试验设计方案及响应值Table 2 Experiment design and response values

3.2.2 回归模型建立与显著性检验

根据表2中的数据样本,利用Design-Expert 8.0.6.1软件开展多元回归拟合分析寻求最优工作参数,建立均匀度变异系数Y1、分流偏差率Y2对纵向开口总宽X1、纵向开口数量X2、捡拾粉碎装置转速X33个自变量的二次多项式响应面回归模型,如式(8)、式(9)所示,并对回归方程进行方差分析[32],结果如表3所示。

由表3分析可知,响应面模型中的均匀度变异系数 Y1、分流偏差率 Y2模型 P<0.000 1,表明回归模型极显著;失拟项P>0.05(分别为0.091 4、0.250 2),表明回归方程拟合度高;其决定系数 R2值分别为0.954 2和 0.982 9,表示这 2个模型可以解释 95%以上的评价指标。因此,秸秆分流还田装置工作参数可以用该模型来优化。

表3 回归方程方差分析Table 3 Variance analysis of regression equation

各参数对回归方程的影响作用可以通过 P值大小反应,均匀度变异系数Y1模型中有4个回归项影响极显著(P<0.01),分别为有 2个回归项影响显著(P<0.05),分别为 X3、X1X2;分流偏差率 Y2模型中有 6个回归项影响极显著(P<0.01),分别为 X1、有 3 个回归项影响显著(P<0.05),分别为

3.2.3 因素对性能影响效应分析

由表3各因素F值分析可知[33],4个因素对均匀度变异系数影响显著性顺序为 X2>X1>X3;对分流偏差率影响显著性顺序为 X1>X2>X3。根据回归方程分析结果,利用Design-Expert8.0.6.1软件绘制响应面图,根据响应面图考察纵向开口总宽、纵向开口数量、捡拾粉碎装置转速交互因素对响应值Y1、Y2的影响。

1)交互因素对均匀度变异系数的影响规律分析

纵向开口总宽、纵向开口数量、捡拾粉碎装置转速对响应值Y1影响的响应面曲线图见图10。图10a为捡拾粉碎装置位于中心位置(2 200 r/min)时,纵向开口总宽和纵向开口数量对均匀度变异系数Y1的交互作用的响应面图,可以看出均匀度变异系数指标降低可以通过减小纵向开口总宽和增加纵向开口数量而实现;图 10b为纵向开口数量位于中心位置(6个)时,纵向开口总宽和捡拾粉碎装置转速对均匀度变异系数Y1的交互作用的响应面图,可以看出均匀度变异系数指标随着纵向开口总宽的增加而增加,随着捡拾粉碎装置转速的增加而先增加后减少;图10c为纵向开口总宽位于中心位置(800 mm)时,纵向开口数量和捡拾粉碎装置转速对均匀度变异系数Y1的交互作用的响应面图,可以看出均匀度变异系数指标随着纵向开口数量的增加而减小,随着捡拾粉碎装置转速的增加而先增加后减少。

图10 交互作用对均匀度变异系数和分流偏差率的影响Fig.10 Effects of interactive factors on variable coefficient of uniformity and deviation rate of distribution

总体影响趋势为:纵向开口总宽越小、纵向开口数量越多,均匀度变异系数越小,而捡拾粉碎装置转速增加时均匀度变异系数先增加后减少。主要原因是:当纵向开口总宽减小时,入土秸秆量越多,粉碎后在同一测量点聚集的可能性越小,更容易分布均匀;当纵向开口数量增加时,进入输送装置的稻秸在横向分布越均匀;当捡拾粉碎装置转速增加时,入土秸秆量减少导致均匀度变异系数增加,当捡拾粉碎装置转速继续增加时,风场对入土碎秸的吹散作用占主要因素,则均匀度变异系数减小。

2)交互因素对分流偏差率的影响规律分析

纵向开口总宽、纵向开口数量、捡拾粉碎装置转速对响应值Y2影响的响应面曲线图见图10。图10d为捡拾粉碎装置转速位于中心位置(2 200 r/min)时,纵向开口总宽和纵向开口数量对分流偏差率Y2的交互作用的响应面图,可以看出分流偏差率指标降低可以通过减小纵向开口总宽实现,而当纵向开口总宽较大时,减少纵向开口数量可以降低分流偏差率,当纵向开口总宽较小时,减少纵向开口数量对分流偏差率的改变为先减小后增加;图10e为纵向开口数量位于中心位置(6个)时,纵向开口总宽和捡拾粉碎装置转速对分流偏差率Y2的交互作用的响应面图,可以看出分流偏差率指标降低可以通过减小纵向开口总宽实现,而当纵向开口总宽较大时,减少捡拾粉碎装置转速可以降低分流偏差率,当纵向开口总宽较小时,减少捡拾粉碎装置转速对分流偏差率的改变为先减小后增加;图10f为纵向开口总宽位于中心位置(800 mm)时,纵向开口数量和捡拾粉碎装置转速对分流偏差率Y2的交互作用的响应面图,可以看出分流偏差率的减小可通过减少纵向开口数量和捡拾粉碎装置转速实现。

总体影响趋势为:纵向开口总宽越小,分流偏差率越小,当纵向开口总宽较大时,减少纵向开口数量可降低分流偏差率,当纵向开口总宽较小时,减少纵向开口数量对分流偏差率的改变为先减小后增加。主要原因是:增加纵向开口总宽、纵向开口数量、捡拾粉碎装置转速均能够增加稻秸覆盖率,当覆盖率大于60%时,分流偏差率增加,当覆盖率低于50%时,分流偏差率同样增加,只有当各因素取值相互协调时分流偏差率才能处于较低水平。

4 参数优化与验证

为达到最佳稻秸分流性能,按照均匀度变异系数最小、分流偏差率最小的要求作为优化目标,对纵向开口总宽、纵向开口数量和捡拾粉碎装置转速进行优化研究[34]。运用Design-Expert8.0.6.1软件对建立的 2个指标的全因子二次回归模型最优化求解,约束条件为:1)目标函数:minY1;minY2;2)变量区间:-1≤Xj≤1,其中 j=1,2,3。根据2个指标的重要性,设置均匀度变异系数和分流偏差率的权重分配集 W=[0.5 0.5]。优化后得到的各因素最优参数为纵向开口总宽600 mm,纵向开口数量7.41个,捡拾粉碎装置转速1 900 r/min,优化得出的最优均匀度变异系数为14.76%,分流偏差率为 0.0027%。根据优化结果,将纵向开口数量 X2值设为 7,其他条件不变,再次用软件求优,优化参数结果为纵向开口总宽600 mm,纵向开口数量7个,捡拾粉碎装置转速1 900 r/min,优化得出的最优均匀度变异系数为18.75%,分流偏差率为-0.33%。分析结果结合试验观测可知:当纵向开口总宽为 600 mm时,分流偏差率已达到最低值0,再降低纵向总宽反而会因通道过窄导致分流偏差率上升;捡拾粉碎装置转速1 900 r/min为设计参数最低值,再降低转速会因稻秸粉碎不彻底和抛射速度过慢而导致分流装置拥堵,因此可以采用上述分析结果进行模型验证。

为验证模型预测的准确性,采用上述参数在江苏省农科院六合试验基地进行3次重复试验,取3次试验的平均值作为试验验证值。试验结果为均匀度变异系数19.68%,分流偏差率0,与优化后理论值的绝对误差分别为0.93个百分点和0.33个百分点,可以看出Y1、Y2的理论值与实际值非常接近,验证了模型的准确性。

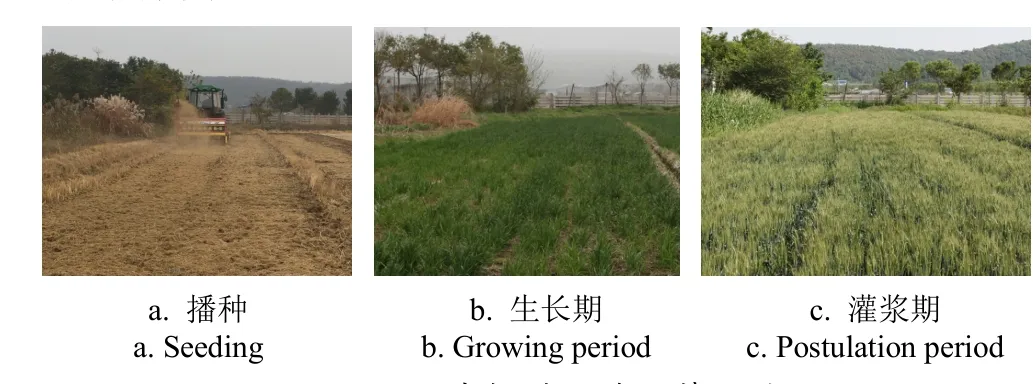

在此参数下课题组进行了实地播种,并对小麦长势进行了为期半年的持续跟踪,如图11所示,经实践可知小麦播种顺畅,播种量为 180 kg/hm2,种子千粒质量为49.9 g,基本苗数为每公顷3.13×106,出苗率为86.8%,说明现有秸秆分流还田装置与参数能够满足小麦生产实际应用需求。

图11 小麦播种及其长势跟踪Fig.11 Wheat seeding and growth monitoring

5 结论与讨论

1)本文提出了稻麦轮作区全量稻秸部分入土还田、部分覆盖还田的小麦播种模式,设计了 4种不同结构形式的秸秆分流还田装置,通过对比试验,优选出一种弧形板纵向开口结构为秸秆分流还田装置最佳结构。

2)采用Box-Benhnken试验方法进行回归分析可知,秸秆分流还田装置的纵向开口总宽、纵向开口数量和捡拾粉碎装置转速对均匀度变异系数影响显著顺序依次为纵向开口数量、纵向开口总宽、捡拾粉碎装置转速;各因素对分流偏差率影响显著顺序依次为纵向开口总宽、纵向开口数量、捡拾粉碎装置转速。

3)秸秆分流还田装置最优工作参数组合为纵向开口总宽 600 mm,纵向开口数量 7个,捡拾粉碎装置转速1 900 r/min,性能试验结果为均匀度变异系数为19.68%,分流偏差率为0,与优化后理论值的绝对误差分别为0.93个百分点和0.33个百分点,验证了模型的准确性。

由于试验时间与自然条件限制,本试验没有考虑机具前进速度与稻秸含水率等对作业质量的影响。在后续试验中将对影响分流效果的参数做进一步分析与试验。