喷孔直径对柴油机燃烧特性影响的仿真分析

罗 堃,崔云翔

(1.东风柳州汽车有限公司,广西 柳州545000;2.广西壮族自治区汽车内燃机质量检验站,广西 柳州 545000)

0 引言

柴油机燃烧会使零部件产生振动、噪音与机械热负荷,其主要原因与柴油机工作特性、功率、效率和排放有关联。因此对燃烧过程的研究至关重要。柴油机特性分析与工程师的经验密不可分,一方面主要体现在燃烧室几何尺寸和喷油系统等结构性参数上,另一方面主要通过现代数值仿真技术模拟柴油机气缸内流场的动态变化趋势,极大地提高工程师开发新机型新技术的能力,达到良好的效果。

本文采用三维CFD软件:AVL-FIRE,研究不同喷孔直径变化时,对柴油机缸内燃烧过程进行计算分析,得出了其结构参数对柴油机燃烧特性的影响,可进一步优化燃烧系统参数提供依据。

1 计算对象及初始条件

4L28T型柴油机是一款较为成熟的机型,广泛应用于皮卡、SUV、轻卡等。其主要技术参数和特点见表1。

表1 柴油机技术参数

为了使其计算得到简化,将燃烧室以活塞顶正中央进行对称分布,燃烧室计算网格划分时只取其的1/8体积(由于燃烧室为周布均匀结构)。仿真计算以进气门关闭时刻222°CA时作为起始点,排气门开启角497°CA作为计算结束循环点。本研究定义上止点角度为360°CA,三维建模建立的活塞与气缸,以及两者之间所划分的网格随着活塞循环运动而成进行压缩与扩展,燃烧室内部网格总数目保持不变。设定气缸内初始压力、温度均匀分布。如表2所示为,计算过程中定壁面温度、活塞、缸套、缸盖温度以理想状态下保持恒定。以柴油机标定转速r=3 200 r/min为计算工况进行燃烧过程分析。

2 理论分析

三维仿真过程中所应用的物理模型为:定义WAVE模型为喷雾模型;定义模型为湍流模型;定义Dukowicz模型为蒸发模型;定义EBU燃烧模型(eddy break model)-涡团破碎模型为燃烧模型;NOx形成原理以经典的Zeldovich模型为准则;定义Kennedy-Hiroyasu Magnussen模型为碳烟模型等各数值计算模型[1-5]。仿真参数如表2所示。

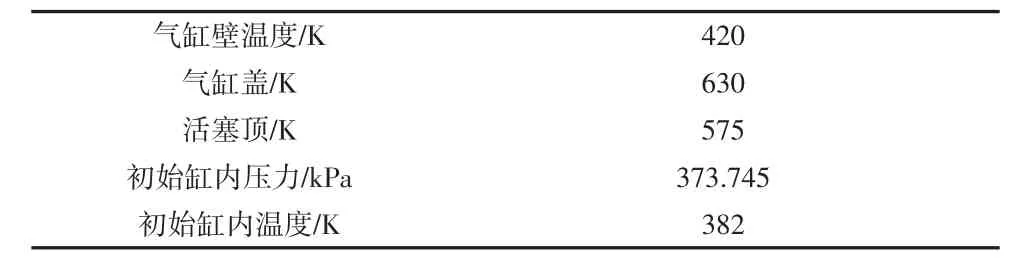

表2 仿真计算参数

3 喷孔直径对缸内燃烧过程影响计算

喷孔直径作为燃油喷射系统中喷油器的重要结构参数,其大小值与燃油油束射程成正比[6]。射程过大,贯穿率则大,射程过小,贯穿率则小,因此在确定喷孔直径时,匹配柴油机燃烧室时需适中。本文确定0.25 mm、0.35 mm、0.45 mm和 0.55 rnm四个方案(图1~图4)喷孔直径大小来进行计算,分析不同喷孔直径对柴油机排放性、动力性和经济性的影响。

方案一:d=0.25 mm

图1 d=0.25 mm湍动能、浓度场、速度场分布

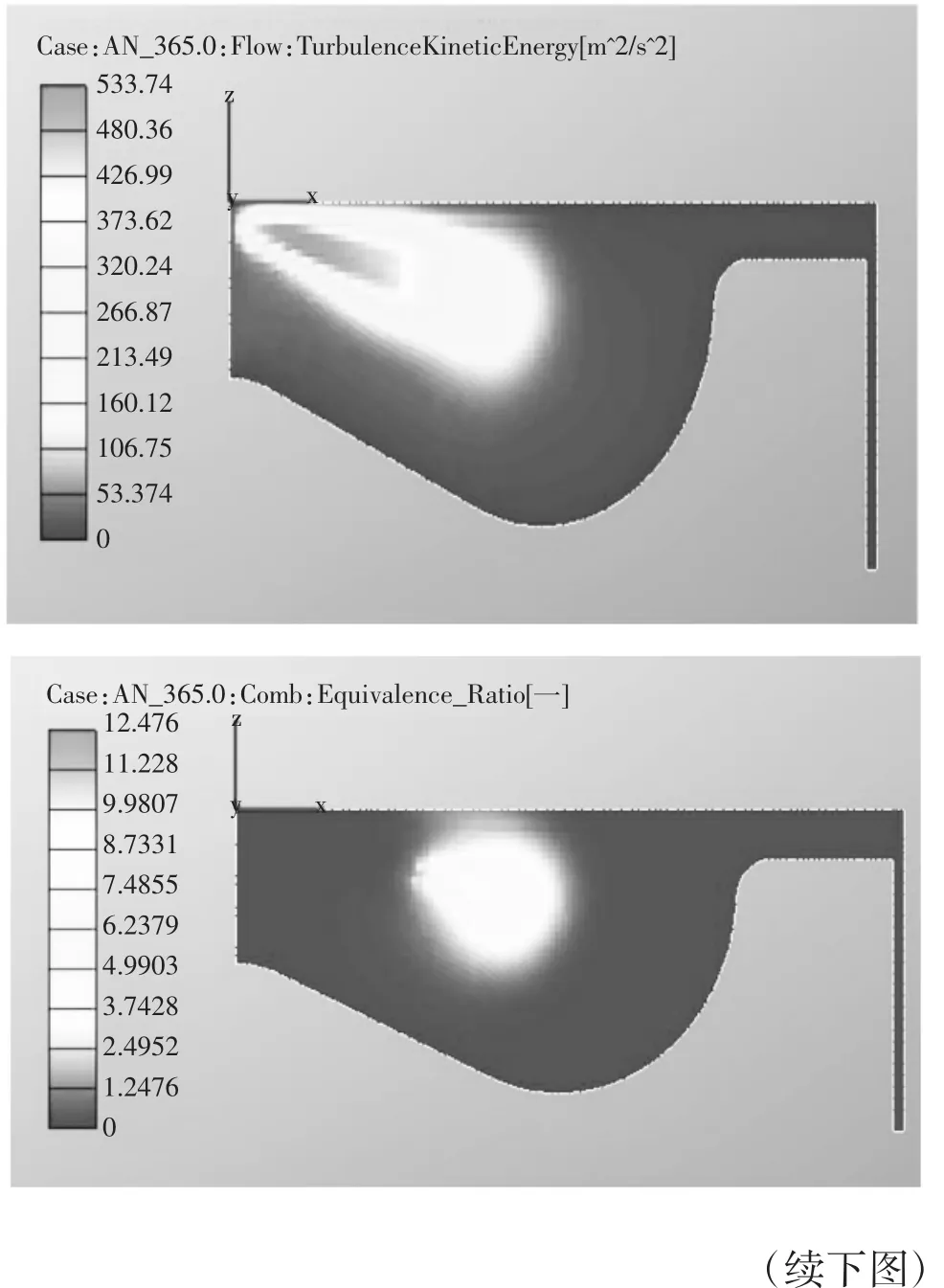

方案二:d=0.35 mm

图2 d=0.35 mm湍动能、浓度场、速度场分布

方案三:d=0.45mm

图3 d=0.45 mm湍动能、浓度场、速度场分布

方案四:d=0.55 mm

图4 d=0.55 mm湍动能、浓度场、速度场分布

图1 ~图4为4种方案在上止点后5°CA时湍动能、当量比浓度、速度场分布结果。由4种方案所得的图可知:方案1中高湍动能的流场分布最为宽广。由混合气浓度分布可知,方案1中混合气当量比最大,会使燃烧室深坑处会出现油雾碰壁粘着现象,不利于柴油蒸发雾化,会使碳烟生成量增大。方案2中湍动能不大,而燃烧室中心区域则有较高湍动能,该分布形式能提高燃烧速度和燃烧后的火焰传播速度。从混合气浓度分布可知,混合气浓度场分布较为均匀能使燃油雾化在较为宽广的范围实现。方案4中湍动能最低,混合气分布在较小的空间范围内,易导致燃烧不充分,碳烟排放会趋于增大。方案3湍动能和混合器浓度分布介于方案2和方案4之间。

图5~图10为4种不同喷孔直径方案对应的计算结果。由图6可知,缸内平均压力随着喷孔直径减小,缸内平均压力随之增大。由于随着喷孔直径的减小,喷雾雾化直径变小,雾化质量增强,使其燃烧时缸内压力升高。与此同时缸内温度也随之上升(如图5所示),导致NOx排放增大,soot排放下降(如图7、8所示)。

图6 喷孔直径对缸内压力影响

图7 喷孔直径对soot生成量影响

图8 喷孔直径对NOx生成量影响

图9 喷孔直径对NOx生成量影响

图10 喷孔直径对soot生成量影响

图 9、图 10为 4种方案在 440°CA时 NOx与soot(碳烟)质量分数(ppm)的生成影响变化,结合图1~图4不同方案所形成的混合气浓度分布情况,可知:方案1中喷孔直径比较小,油束贯穿距较大,但比较容易出现油束碰壁粘着的不良现象;方案2油气混合气浓度分布比较的均匀,方案3和方案4混合气浓度分布两者较为类似。方案4中喷孔直径比较大,油束贯穿距也比较小,油气混合在燃烧室内未达到较好状态,会使柴油机性能有所下降,包括动力性下降,排放(NOx与soot)不佳等。

通过以上分析可知,喷孔直径采用方案2较为合理。

4 实验验证

由图11可以看出,计算的示功图与实测示功图吻合较好,这是由于仿真分析需要对柴油机进行一定简化,所使用的计算模型均为经典的经验模型,因此燃烧压力实验值与计算值存在一定误差,且误差均在6%以内[7],说明该计算结果具有一定准确性。

图11 示功图对比

5 结论

(1)应用AVL-Fire软件对柴油机进行三维仿真分析,得出了不同喷孔直径下的速度场分布情况,燃烧缸内温度、压力、排放等情况,有利于分析结构参数对性能的影响。

(2)喷孔直径大,油束贯穿距小,易使燃烧效果不佳;喷孔直径小,油束贯穿距大,易使油雾着壁粘着到燃烧室。由计算与综合分析可确定喷孔直径为0.35 mm,柴油机性能最佳。