超超临界660 MW塔式锅炉末级过热器炉内外壁温对比分析

李兆祥

(华能罗源发电有限责任公司,福建 福州 350000)

近年来,大型锅炉“四管爆漏”造成的事故越来越多。据统计,锅炉事故中的60%~70%为“四管爆漏”所致,“四管爆漏”已经成为大中型燃煤机组非正常停机的首要原因。在“四管爆漏”事故中末级过热器超温爆管所占比例较大[1-3]。虽然目前大型锅炉末级过热器已采用Super304H、HR3C等更耐高温的奥氏体耐热钢[4-5],但运行中热偏差过大仍会使热负荷偏大的管子壁温超过材料许用温度而发生超温爆管。文献[6]指出HR3C管材壁温超过许用温度10 ℃,其使用寿命将由1.0×105h降至6.7×104h,寿命缩短33%。由此可见,运行过程中控制管子壁温,特别是掌握末级过热器区域高温管屏所在位置以及屏中危险管的炉内壁温水平至关重要。目前,大型锅炉通过在末级过热器管屏安装炉内测温点来判断该区域热负荷分布情况,从而能够及时采取措施,控制末级过热器壁温。然而炉内壁测温点所处工作环境极为恶劣,长期受到高温烟尘和高速气流冲击,容易出现故障。在实际生产过程中,常发生热电偶损坏后无法更换,从而影响炉内温度监测,给锅炉安全运行带来极大威胁。基于此,有必要建立末级过热器炉内外壁温关系,一旦炉内测点发生故障,仍可利用炉外壁温对炉内壁温进行监视。

目前关于炉内壁温与炉外壁温以及负荷等参数间的关系研究主要针对∏型炉,而在塔式炉上的应用与研究,文献鲜有报道。因此,有必要通过研究建立塔式锅炉在不同运行工况下炉内壁温与炉外壁温的对应关系,为该类锅炉末级过热器管壁温度监测以及寿命诊断提供参考。

1 锅炉概况

某电厂建设2台660 MW超超临界参数变压运行由螺旋管圈、单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、露天布置、固态排渣、全钢架悬吊结构构成的塔式炉,其主要参数设计如表1所示。

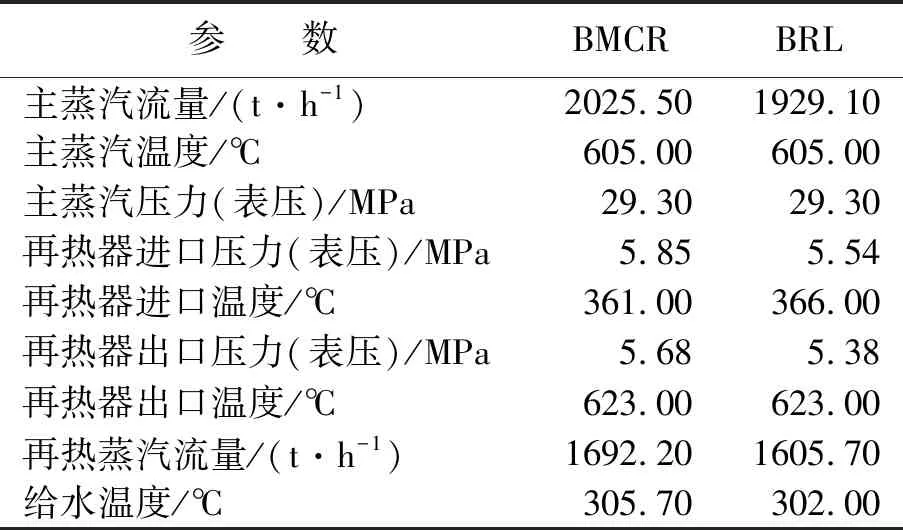

表1锅炉主要技术参数

Table1Main technical parameters of boiler

参 数BMCRBRL主蒸汽流量/(t·h-1)2025.501929.10主蒸汽温度/℃605.00605.00主蒸汽压力(表压)/MPa29.3029.30再热器进口压力(表压)/MPa5.855.54再热器进口温度/℃361.00366.00再热器出口压力(表压)/MPa5.685.38再热器出口温度/℃623.00623.00再热蒸汽流量/(t·h-1)1692.201605.70给水温度/℃305.70302.00

注:BMCR为锅炉最大连续出力工况;BRL为锅炉额定出力工况。

锅炉给水由炉前管道依次流经一级省煤器、二级省煤器,汇合在水冷壁下集箱;然后螺旋进入炉膛四周螺旋段水冷壁,经水冷壁过渡连接管引至水冷壁中间集箱;经中间集箱混合后再由连接管引出,经过渡段形成中部垂直段水冷壁;水在水冷壁内吸热形成汽水混合物,汇集至水冷壁上集箱,通过水冷壁引出管引入到汽水分离器,在汽水分离器内进行汽水分离。从汽水分离器引出的蒸汽依次流过一级过热器进口段、悬吊管过热器、屏式过热器、二级过热器和末级过热器,然后通过主蒸气管道送出,其受热面布置如图1所示。由图1可知,炉膛出口高温烟气依次流过屏式过热器、末级过热器、末级再热器、二级过热器、一级再热器、二级省煤器、一级过热器进口段以及SCR出口布置的一级省煤器。

2 炉内外壁温测量

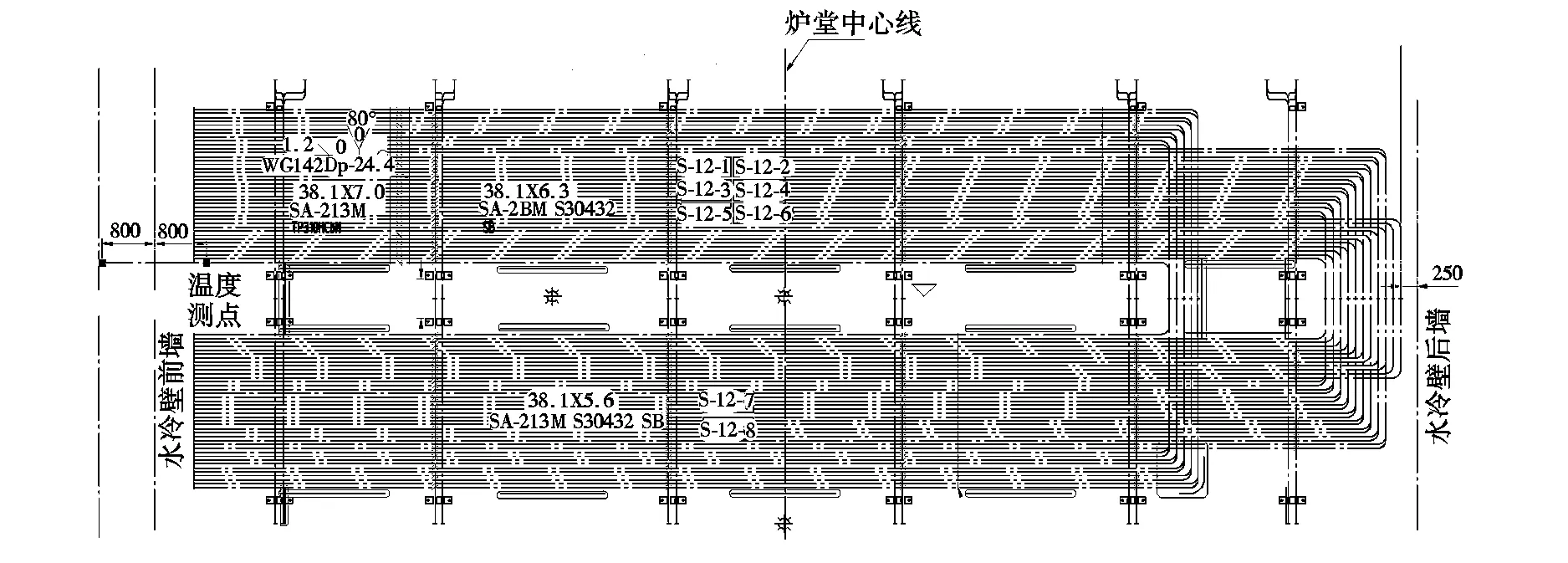

本锅炉的末级过热器管屏共20片,沿炉膛宽度均匀布置,其横向节距为960 mm,纵向节距为60 mm。每片管屏有40根管子组成,将管屏自下而上编号,则1号管表示最外圈管,40号管为最内圈管;1~10号管以及40号管的水平段在炉膛宽度方向较短形成一个矮胖型U型管组,11~39号管则在炉膛宽度方向伸展为瘦长型U型管组,其结构简图如图2所示。

图1 受热面布置图Fig.1 Layout of the heating surface

图2 末级过热器结构简图Fig.2 Structural diagram of final superheater

为了了解末级过热器炉内外壁温的关系以及沿炉膛宽度方向热负荷分布情况,在左起第5片、第8片、第12片、第15片管屏的第40根管子的外壁分别装设炉内外壁温测点以及在第5、第15片管屏所有管子出口处装设炉外壁温测点,采用铠装型热电偶进行测量。炉内壁温测点的热电偶通过保护套管穿过水冷壁鳍片引出,与炉外测点的热电偶沿线盒一起引至锅炉壁温数据采集控制柜。采集数据引入DCS,并同步存入MIS系统中的生产实时数据库。

3 结果及分析

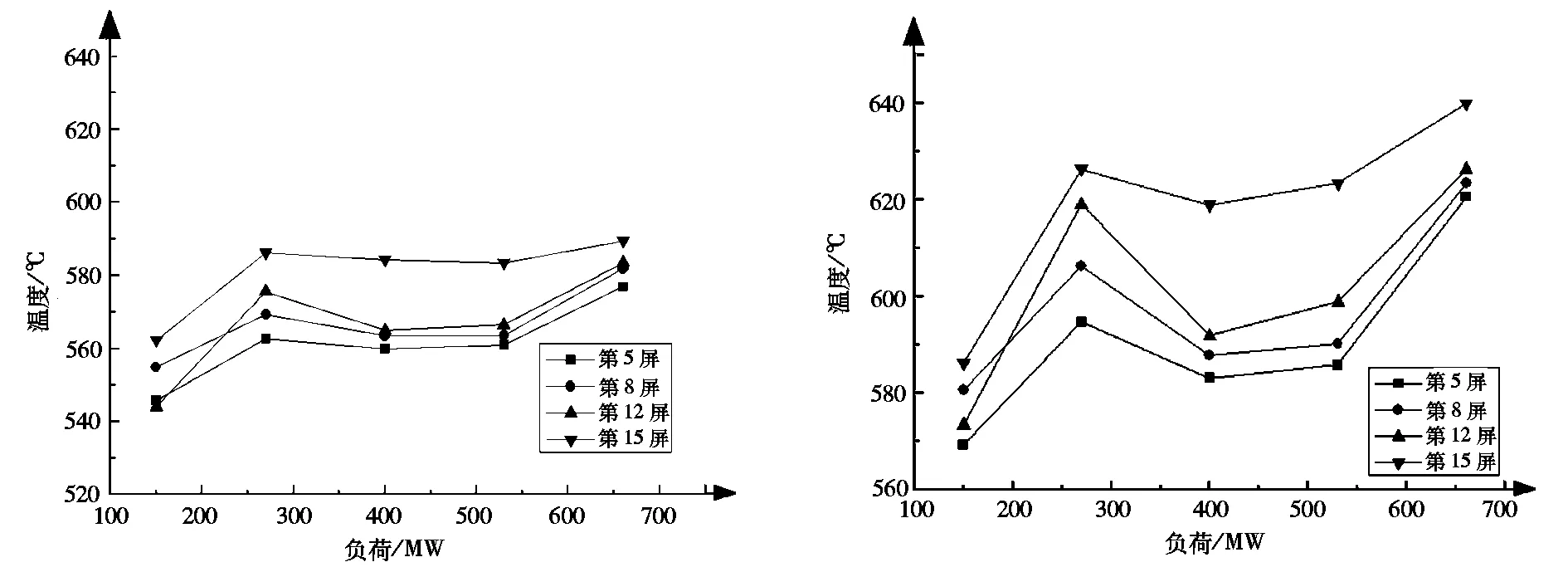

末级过热器左起第5片、第8片、第12片、第15片管屏的第40根管子测得的炉内外壁温与机组负荷间的关系曲线如图3所示。由图3可知,各屏炉内外壁温随机组负荷变化规律相同,均呈先上升后下降再上升的趋势,但炉内壁温的波动幅度较大。其中机组负荷升至270 MW时,各屏炉内壁温均达到一个小高峰;进一步增加负荷,各屏壁温开始下降,至400 MW时壁温又开始上升,满负荷时壁温达到峰值。可见,低负荷时末级过热器壁温甚至超过高负荷时的壁温。文献[7]认为这种现象与机组启动调整过程中负荷的波动幅度较大、风量过小、风速过快以及工质流量过小等有关,本文在分析本锅炉运行数据后,认为本锅炉末级过热器出现该现象主要是由于低负荷时工质流量偏小以及运行方式改变造成的。从图3还可以看出,无论负荷高低,末级过热器左起第5片屏的炉内外壁温最低,第15片屏的炉内外壁温最高,呈现出明显的“左低右高”现象。同时,查阅运行记录也发现末级过热器右侧出口蒸汽温度明显高于左侧,二者相差约为10 ℃。由此可见,末级过热器区域热负荷分布存在明显差异,这可能由以下原因所致:一、炉膛出口存在一定程度的烟气残余旋转;二、四个角风速不均造成火焰中心偏斜;三、燃烧器在制造、安装、调试过程中产生偏差导致运行中火球不居中。基于此,为了有效减轻甚至消除管屏间温度差异,一方面通过水冷壁出口壁温、各级高温受热面左右侧温升判断火焰中心偏斜程度以便及时调整四个角配风来纠正火焰中心位置;另一方面当火焰中心居中后,通过调整SOFA水平摆角和风门开度,消减烟气残余旋转动量。

a 外壁温 b 内壁温图3 不同负荷下末级过热器管屏的最内圈管测得的内外壁温分布Fig.3 The inner and outer wall temperature distribution measured by the innermost tube of the final superheater under different loads

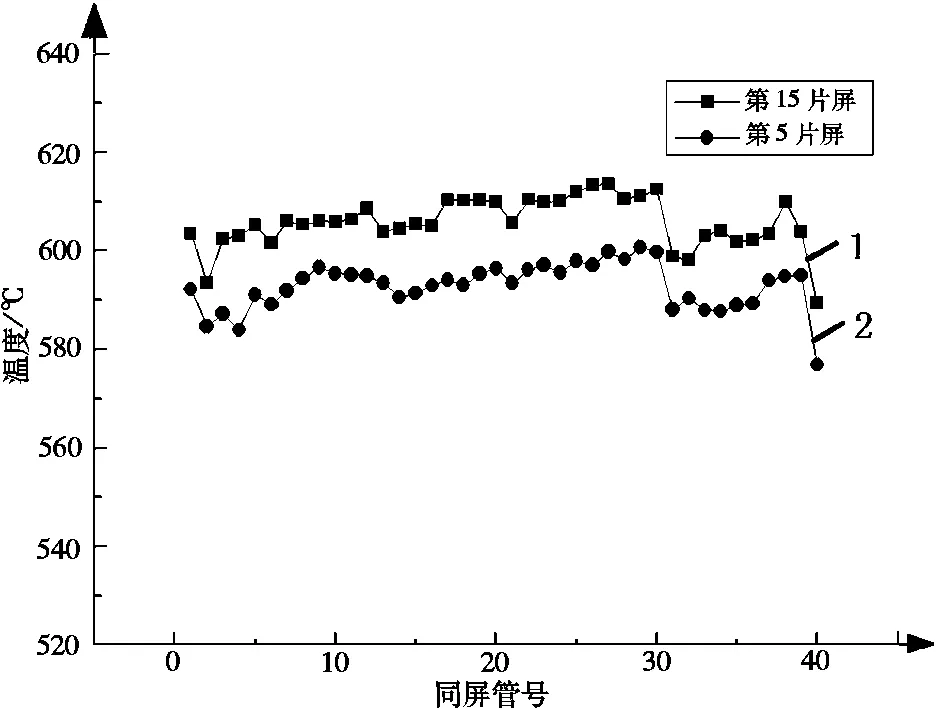

比较图3a和图3b,可知各屏的第40根管子测得的炉内壁温均高于炉外,二者温差见表2。由表2可知,不同管屏的同根管子在不同负荷下的炉内外壁温差均不同,但在一定范围内波动;满负荷时,各屏炉内外壁温差达到最大,其中又以第15片屏偏差最大,达45 ℃。因此,一旦炉内测点发生故障,在炉外壁温的基础上加上50 ℃可估算末级过热器炉内壁温,且具有一定的安全裕度,这与文献[8-9]研究结果一致。但满负荷时,炉内温度最高测点(第15屏)所对应的炉外壁温仅为590℃,明显低于当时主汽温度,排除测量热电偶故障,主要考虑该测点可能安装在同屏管中温度较低的管子上。为此,分别对满负荷时末级过热器左起第5、第15片屏炉外壁温测点数据绘制曲线,如图4所示。由图4可知,最内圈管子壁温最低,最外圈管子壁温非最高,壁温最高的是第27号管,同屏管间最大偏差可达20 ℃。显然,同屏管间存在明显的热偏差,炉内测点所在位置不一定是壁温最高处。在现有运行方式下要重点监控第15片屏第27号管的炉外壁温,该管炉内壁温可按炉外壁温加50 ℃来确定,即可对末级过热器区域管壁温度做到胸中有数,避免超温和氧化垢过量生成。综上可知,机组运行过程中,壁温监测需要炉内外壁温测点相互配合,以防炉内测点所在位置不是热负荷高的区域。

表2不同负荷下管屏的最内圈管测得的炉内外壁温差

Table2Temperature difference between the inner andouter walls of the furnace measured by the innermosttube under different loads ℃

负荷/MW第5屏第8屏第12屏第15屏1502426303427032374340400232427355302527324066035424345

图4 满负荷时同屏管子温度分布Fig.4 Temperature distribution in the same panel of final superheater under full load

4 结论

通过对超超临界660 MW塔式锅炉末级过热器炉内外壁温数据的对比分析,得出如下结论:

(1)机组运行过程中,要关注管屏以及同屏管间热负荷分布情况,以便及时通过燃烧调整消除热偏差。

(2)随负荷变化,炉内外壁温变化趋势相同,炉外壁温经估折算后能够反映炉内的实际管壁温度。

(3)壁温监测需要炉内外壁温测点相互配合,以防炉内测点所在位置不是热负荷高的区域。