高保温远红外锦纶包芯纱的纺制和测试

秦智成,谢光银,卓清良

(1.西安工程大学纺织科学与工程学院,陕西西安 710048;2.厦门夏纺纺织公司,福建厦门 361021 )

0 前言

随着纺纱技术的发展,功能性纱线越来越受到重视,包芯纱是功能性纱线中尤为重要的一类纱线,其特殊结构决定了包芯纱可以同具备芯纱长丝的优良性能以及鞘纱短纤维优秀的表观性能。实验主要通过对实验结果的分析,研究了高保温远红外锦纶包芯纱在保温材料选取过程中空涤纶短纤维和远红外锦纶长丝的复合保温效果以及在纺纱过程中的锦纶芯丝预牵伸张力、细纱捻系数等纺纱工艺的变化和皮棍压力、钢丝圈重量、机器转速等细纱过程中机械因素的变化对包芯纱的成纱质量的影响,为企业生产和研发高保温远红外锦纶包芯纱提供一定的依据。

1 纱线设计

人体的热量散失主要是通过对外界环境的热辐射、热对流、热传导三种方式实现的,其中热辐射占43.8%,热对流占30.08%,热传导占20.70%。所以在研制保温材料是主要应考虑阻止或减少人体对外界环境的热辐射、热对流来实现对人体的保温。在减少或阻止热辐射时应考虑积极保温材料(主动保温),积极保温材料如远红外材料可以通过吸收外界热量并储存起来向人体放射,同时还具备反射人体本身热辐射的功能从而使人体有温热感的保温材料;而在减少或阻止热对流时应考虑消极保温材料(被动保温),消极保温材料是指通过增加不流动的空气层来单纯的阻止或减少人体热量向外散失的保温材料,如羽绒,棉絮等。本次实验在选取材料时,芯丝采用远红外锦纶长丝通过吸收外界热量并储存起来向人体放射,同时反射人体本身热辐射实现自发热功能;外包粗纱选用中空涤纶短纤和原棉混纺,同时在纱线结构上采用低捻、包芯结构,尽可能提高纱线的蓬松效果,增加纤维间空隙率保留不流动的空气层来减少人体热量散失以提高其保温效果。

2 材料选取及工艺流程

为提高保温效果,粗纱中原棉选择主体长度长、线密度较小的原棉。本次纺纱中所采用的阿克苏原棉平均品级2.1级,主体长度29.41 mm,品质长度30.28mm,短绒率12.56%,成熟度0.86,线密度1.6dtex,马克隆值4.76,断裂比强度28.27cN/tex,含杂率1.20%。粗纱中中空涤纶短纤维的规格为1.5D×38mm。中空涤纶短纤和原棉混纺比为55/45。

所采用的芯丝为远红外锦纶长丝,其线密度为40D/24F,其锦纶纺丝液中加入了纳米氧化钛粉体,能有效吸收外界能量并辐射与人体生物波波谱相同的远红外线。芯丝和外包纤维以45/55配比纺制包芯纱。

试纺高保温远红外锦纶包芯纱流程:

A002A型抓棉机→A036型开棉机→A186F型梳棉机→FA306A型并条机(三道) →A454E型粗纱机→FA506S型细纱机(包芯纱改造)

3 工艺与措施

3.1 并粗工序

为避免棉纤维和涤纶中空短纤维在牵伸过程中受力变形,减小棉条内部结构的中空度,在加工过程中应采取“轻定量,小牵伸,轻加压”的工艺原则。

前道梳棉定量24g/5m,并条主要工艺参数:头并采取5根合并,二并、末并均采用8根并合,头并总牵伸7.26倍,二并总牵伸9.13倍,末并总牵伸9.66倍。头并后区牵伸 1.884倍,二并后区牵伸 1.596倍,末并后区牵伸1.324倍。粗纱主要工艺参数:定量设计1.92g/ 10m ,罗拉隔距 8 mm×25 mm ×35mm ,捻系数81.98。

3.2 细纱工序

为使纱线中的棉/涤纶中空短纤维鞘纱保持较多的中空结构,要求细纱过程的捻系数不能过大以及钢丝圈的重量较轻。由于较低细纱捻系数会产生棉/涤纶中空短纤维表面包覆量少及包覆牢度低的情况,针对这些现象,试纺采取的措施为:①增加芯丝张力,设计芯丝张力为0.2CN~0.8CN;②对芯丝进行预牵伸,设计芯丝预牵伸倍数1.03~1.08倍;③增加芯丝纺纱路径。这样即满足了包芯纱的基本包覆条件即:①芯丝纺纱张力必须大于外包纤维纺纱张力;②外包纤维单位时间输出速度比芯丝大[2];同时也保证了棉/涤纶中空短纤维的表面包覆量。

为尽量避免包覆过程中露芯、偏芯、无芯的现象,在试纺过程中采用定位片对芯丝进行定位,由于试纺包芯纱捻向为S捻,则把芯丝定位在前罗拉钳口须条中心偏右处保证了包覆效果。

设计成纱号数10.5tex,为保证纱线结构及成纱线密度设计细纱捻系数为300~370,细纱牵伸倍数32倍;由于纱线捻度小,强力低,为减少纺纱断头,设计锭子转速为9000rpm。为了保证纱线结构及试纺过程中气圈大小适中钢丝圈选用型号为EMlfrNO.3/0。FA506S型细纱机包芯纱改造示意图如图1。

图1 FA506S型细纱机包芯纱改造示意图

3.3 细纱工艺优化实验分析

探究细纱工序芯丝张力、预牵伸倍数、捻系数对纱线质量的影响。

设计芯丝张力为0.2CN~0.8CN,为保持试纺过程中单一变量,将长丝牵伸倍数设为1.06倍,细纱捻系数设为340捻,采用长丝张力调节器对芯丝张力在0.2CN~0.7CN范围内进行调节,后采用AD6224纺纱张力数据采集器对纺纱过程中芯丝张力进行实际测量。

图2 长丝张力与成纱质量

图2中可以看出,当试纺时对长丝施加张力为0.4CN时,纱线平均断裂强力和条干CV值较好,断裂伸长率变化不大。但同时图中可以看出,各项纱线质量指标值极差较小,说明长丝张力对成纱质量影响不明显。

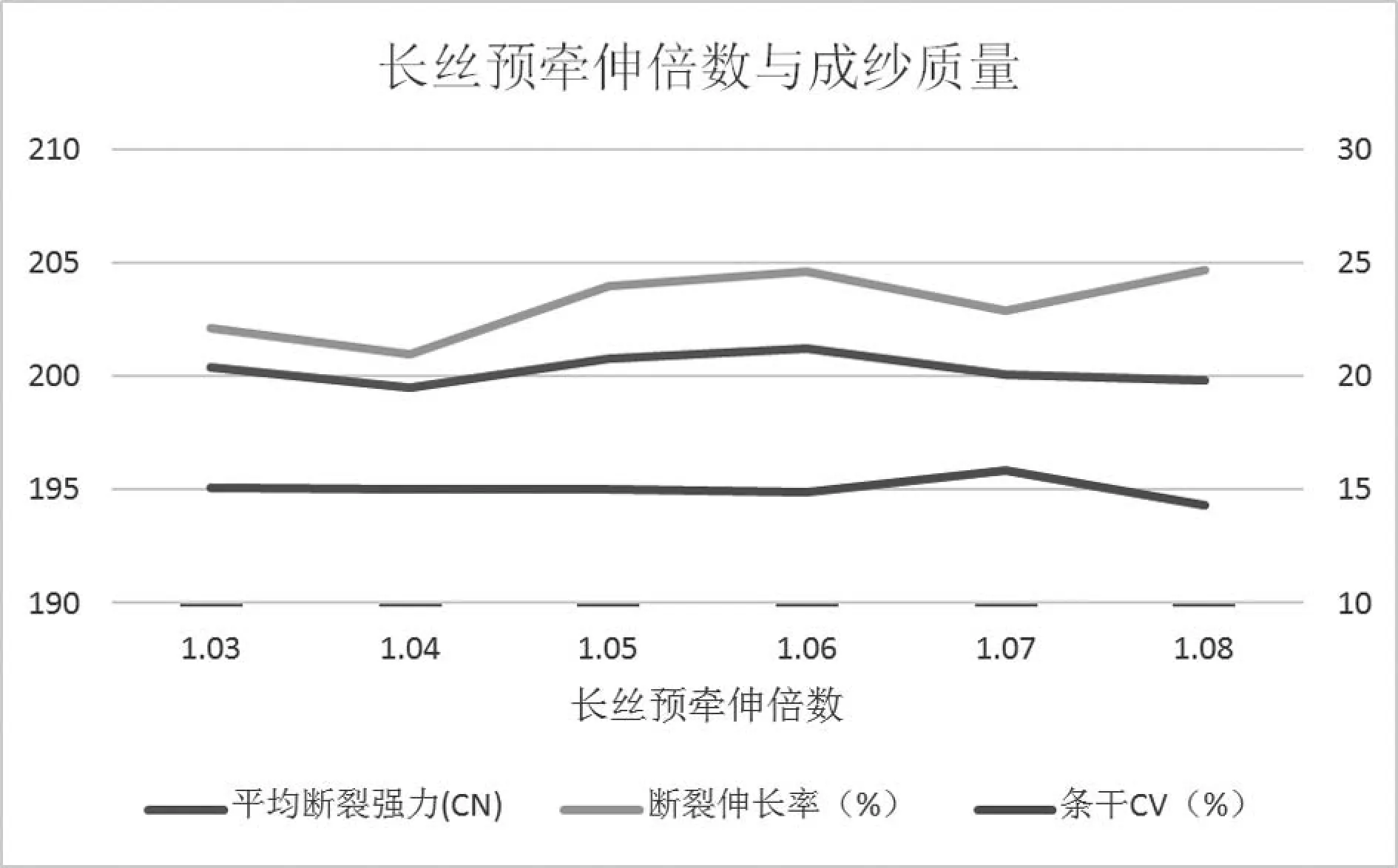

设计长丝预牵伸倍数为1.03~1.08倍,为保持试纺过程中的单一变量,将芯丝张力设为0.4CN,细纱捻系数设为340捻/m,进行试纺。

图3 长丝预牵伸倍数与成纱质量

图3中可以看出,试纺时对长丝施加的预牵伸倍数为1.06倍时,纱线平均断裂强力和断裂伸长率较好,条干CV 值变化不大。但同时图中可以看出,各项纱线质量指标值极差较小,说明长丝牵伸倍数对成纱质量影响不明显。

设计细纱捻系数为300捻/m~370捻/m,为保持试纺过程中的单一变量,将芯丝张力设为0.4CN,长丝预牵伸倍数设为1.06倍,进行试纺。

图4 细纱捻系数与成纱质量

图4中可以看出,试纺时细纱捻系数选择340捻/m时,纱线平均断裂强力,断裂伸长率和条干CV值明显较好,同时图中可以看出,各项纱线质量指标值极差较大,说明细纱捻系数对成纱质量影响明显。

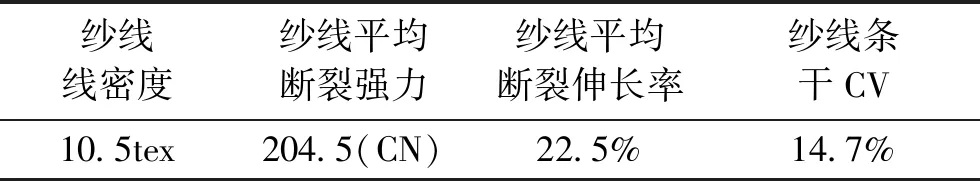

最终成纱选择工艺参数为:芯丝张力0.4CN,长丝预牵伸倍数1.06倍,细纱捻系数340捻/m。最终成纱质量如表1。

表1 包芯纱成纱质量

4 结语

实验用中空涤纶短纤及天然棉短纤维纺制的粗纱(F/C 55/45)和远红外锦纶长丝(FC/CF 55/45)在环锭纺纱机上纺制了10.5tex高保温远红外锦纶包芯纱,并测试了成纱质量,探究了几个对包芯纱性能影响较大的因素,确定了最优纺纱工艺:芯丝张力0.4CN,长丝预牵伸倍数1.06倍,细纱捻系数340捻/m。尽管事先考虑到,细纱工序加捻三角区的摆动会造成长丝不能稳定在纱线中心位置进而影响包芯纱包覆效果的问题,对细纱机进行了设备改进,加入长丝张力调节装置和长丝定位器,在一定程度上改善了包芯纱的成纱质量,但是通过最终的纱线质量测试,仍然可以发现纱线CV值较大,平均断裂强力较低,造成这种现象是因为长丝在部分纱段位置偏离纱线主体中心位置所致,后续仍然需要进一步进行纱线结构方面的研究,以提高成纱质量。纺纱的结果尚未达到最佳的效果,但基本达到实验预先设计要求,为今后的纱线质量改进提供了依据,积累了生产与技术方面的经验。