Ti-6Al-4V合金激光选区熔化材料的射线检测

王敬钊,臧少刚2,王丙阳,胡全栋,张 杰

(1.中国航空制造技术研究院,北京 100024;2.英华检测(上海)有限公司,上海 201108)

激光选区熔化(Selective Laser Melting, SLM)技术是高能束流增材制造技术的一种,该技术具有使用粉末尺寸小(≤50 μm)、分层薄(≤0.05 mm),成形零件尺寸精度高(±0.05 mm)、表面粗糙度低(Ra≤10)的特点,可以解决复杂金属构件难加工、加工周期长、加工成本高等难题,适用于小型复杂零件的精密成形,实现了材料-结构-功能一体化设计和制造。在航空领域,设计与制造融合是未来的大方向,激光选区熔化技术具有较好的应用前景[1-3]。Ti-6Al-4V是一种α+β双相钛合金,具有良好的综合性能,被广泛应用于航空领域。Ti-6Al-4V合金SLM技术在航空结构件制造中的应用也受到了国内外的高度关注。国外,空客、GE等公司已采用SLM技术分别实现Ti-6Al-4V材料飞机座椅安全带锁扣和航空发动机燃油喷嘴等部件的生产及应用;国内,中国航空制造技术研究院采用SLM技术制备的Ti-6Al-4V合金薄壁结构件也已经实现了装机应用[3]。

由于粉末特殊的加工性能,激光选区熔化过程中,如果工艺参数选择不当或扫描策略不合适,可能会导致Ti-6Al-4V合金SLM制件内产生未熔合、球形气孔和不规则孔缺陷。未熔合缺陷主要分布在扫描搭接和层界区域,球孔和不规则孔缺陷分布随机[4]。作为结构件应用的重要一环,SLM制件内部质量与力学性能的均匀性、稳定性和可靠性紧密相关,微小缺陷(≤ 0.8 mm)的无损检测以及建立基于缺陷尺寸、数量、分布对动态力学性能影响的设计准则是增材制造钛合金在飞机与发动机关键承力结构中应用的前提[3]。目前,对于金属增材制造制件的无损检测主要以制件成形后的检测为主,使用的大量无损检测方法包括传统的超声、X射线、涡流和渗透等技术[5-6],另外有超声相控阵、微焦点CT、金属磁记忆、激光超声等的少量应用研究[7-10]。

随着SLM制件趋向复杂化和精细化的发展需求,传统的无损检测方法已经很难满足制件检测需求,CT检测技术在SLM制件检测上的优势逐渐凸显。如NASA使用CT检测技术对几乎所有增材制造制件进行缺陷检测[5-6]。TAMMAS-WILLIAMS等[11]使用微焦点CT系统对不同成形参数下Ti-6Al-4V合金电子束选区熔化材料内部缺陷大小、取向和孔隙率等进行了详细分析,并统计出气孔尺寸(直径,下同)主要分布在100 μm以下。PLESSIS等[12]使用微焦点CT技术检测出了钛合金内常规无损检测方法难以检出的微孔隙,孔隙率为0.005%。国内,李衍等使用微焦点CT 技术对激光增材制造涡轮叶片进行成像检测,能够分辨出尺寸为100 μm的孔洞类缺陷。周炳如等利用常规工业CT断层扫描成像技术对射线胶片法检测出的TC4钛合金电子束熔丝成形材料内部尺寸为0.4~0.5 mm的孔洞缺陷进行了验证[13]。国内,专门针对Ti-6Al-4V合金SLM材料内部缺陷的射线检测技术还鲜有公开报道。笔者针对厚度为10 mm的Ti-6Al-4V合金SLM材料进行射线检测技术研究,通过常规射线照相检测和微焦点CT检测试验,初步探讨了Ti-6Al-4V合金SLM材料内部不同尺寸缺陷检测的可能性。

1 试样制备与试验方法

1.1 试样制备

根据相关检测要求,设计并制备Ti-6Al-4V合金SLM射线检测试样,试样尺寸(长×宽×厚)为40 mm×40 mm×10 mm。其中厚度10 mm方向为成形方向,该方向加工有φ0.5 mm×0.5 mm(直径×长度,下同)平底孔人工缺陷,以满足缺陷检出要求。试样尺寸示意如图1所示,试样外观如图2所示。

图1 试样尺寸示意

图2 试样外观

1.2 试验方法

1.2.1 射线照相检测试验

首先进行射线照相检测试验,验证其对试样厚度为10 mm,尺寸为0.5 mm缺陷的检出能力,分析其检测灵敏度,并检测试样内是否存在自然缺陷。

(1) 检测设备和材料

检测设备为德国YXLON公司MG226型定向X射线机,其焦点尺寸为1.0 mm/5.5 mm;使用Agafa C4胶片+0.05 mm铅增感屏,HB7684-2000金属Ti丝型像质计。

(2) 透照方法及曝光参数

采用定向垂直透照,透照方向为试样厚度10 mm方向。透照布置示意如图3所示,曝光参数如表1所示。

图3 透照布置示意

焦点尺寸/mm透照参数电压/kV焦距/mm曝光量/(mA·min)5.51251 88016×31.01251 8805×10

1.2.2 微焦点CT试验

进行微焦点CT检测试验,初步研究微焦点CT技术对厚度为10 mm的Ti-6Al-4V合金SLM材料内部缺陷的检测能力。

(1) 检测设备

检测设备型号为GE vltomelx m300。

(2) 检测方法及参数

检测方法:锥束扫描,三维图像重建。微焦点CT系统结构示意如图4所示。检测时,样品固定在转台中心,旋转360°成像,每旋转1个角度采集一张二维图像,旋转角度<1°,将采集二维图像反投影形成三维影像。

检测参数:电压为250 kV,电流为110 μA,焦距为800 mm,扫描分辨率为27 μm,扫描时间为152 min。整体扫描后,对试样进行金属散射线伪影校正;使用VG软件进行缺陷分析。

图4 微焦点CT系统结构示意

2 试验结果与分析

2.1 射线照相检测结果

射线照相检测结果如图5所示,底片影像可见φ0.5 mm×0.5 mm平底孔缺陷,未发现其他缺陷。两种焦点尺寸下,可识别像质计丝径均为15#(对应线径0.125 mm)。按GJB 1187A-2001《射线检测》中的金属材料单壁透照时的像质要求的B级要求,透照厚度为10 mm时,可识别最小丝径为14#,检测灵敏度满足B级要求。

图5 被检试样的底片影像

采用细节识别公式对不同类型缺陷的可检性进行进一步分析[14]。Ti-6Al-4V合金SLM材料内部缺陷主要为未熔合、球孔和不规则形状孔。对于未熔合缺陷按裂纹类缺陷可检性进行分析,对于球孔和不规则形状孔缺陷按气孔类缺陷可检性进行分析[14]。

2.1.1 气孔类缺陷可检性分析

线型像质计与气孔可识别性的关系可表示为[14]

(1)

式中:F为形状因子(0.79);dQ为气孔直径;d为线型像质计可识别的最细金属丝直径;l为线型像质计金属丝有效长度(7.6 mm)。

按式(1)计算,当金属丝径为15#时,可识别的气孔尺寸为0.39 mm。文献[13]和[15]的试验数据与结果表明,透照厚度为10 mm时,至少可以识别0.4 mm的气孔类缺陷。根据图5的检测结果,未发现任何自然缺陷,分析该试样内厚度10 mm方向未生成尺寸达到0.4 mm的气孔类缺陷。

2.1.2 未熔合缺陷可检性分析

利用矩形缝细节识别公式进行未熔合缺陷可检性估计[14]。

当矩形缝深度方向长度延伸的方向与射线束的角度θ=0,W≪U时,近似有

(2)

式中:L为矩形缝深度方向长度;W为矩形缝开裂宽度;U为射线照相总不清晰度。

而U可用式(3)表示。

(3)

Ug=dT/f

(4)

式中:Ug为几何不清晰度;Ui为固有不清晰度;T为物体至胶片的距离;f为射线源至物体的距离。

固有不清晰度Ui主要取决于射线能量,在100~400 kV时,表达固有不清晰度的经验公式可以写为

Ui=0.001 3(V)0.79

(5)

式中:V为管电压。

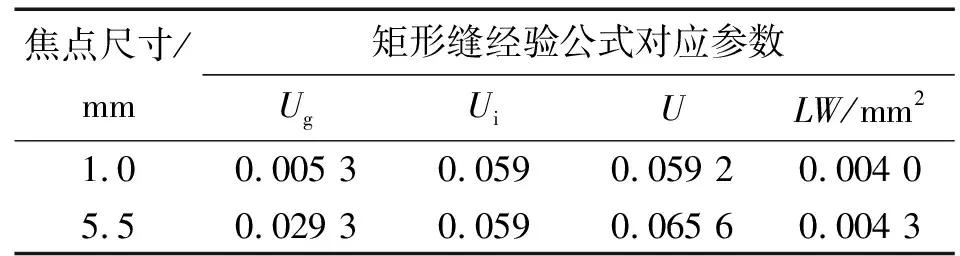

依据式(2)~(5)计算得到的参数如表2所示。

表2 矩形缝经验公式对应参数计算结果

对于被检试样,L认为是未熔合缺陷在检测厚度方向的长度,W为缺陷开口方向的宽度(假定缺陷开口方向平行于透照方向,即平行于成形方向)。根据气孔检测灵敏度计算结果,厚度方向检测能力至少为0.4 mm。假设L=0.4 mm,当焦点尺寸为1.0 mm时,计算得W为0.01;当焦点尺寸为5.5 mm时,计算得W=0.011 mm。由计算结果可知,1.0,5.5 mm两种焦点尺寸下,射线照相检测技术对未熔合类缺陷综合检测能力差别不大。结合底片影像和计算结果,分析在厚度10 mm方向,至少没产生开口沿着试样成长方向、深度达0.4 mm且开口宽度为0.01 mm的熔合不良缺陷。射线照相检测缺陷能力与缺陷种类、缺陷尺寸、缺陷形状以及缺陷取向等紧密相关,此分析结果仅作为未熔合类缺陷检测能力的参考。

2.1.3 射线照相检测技术的实际应用

金属增材制造的本质是焊接[16],参考Ti-6Al-4V合金SLM产品相关验收要求及HB 20451-2018《航空钛合金零件激光直接沉积增材制造制件规范》等标准,钛合金激光增材制件要求做X射线照相检测,验收要求与钛合金焊缝内部质量要求基本一致。如Ti-6Al-4V合金SLM相关薄壁制件验收要求对单个非尖角气孔类缺陷尺寸[单个缺陷尺寸要求不超过1/3δ(δ为零件壁厚,下同)或1.5 mm]、缺陷最小间距以及75 mm长度焊缝内气孔最大累积长度等相关规定与HB/Z 20017-2012《钛及钛合金激光焊接工艺》中焊缝内部质量验收要求相近(单个气孔类缺陷尺寸要求不超过1/3δ或1.0 mm),未熔合与裂纹均不允许存在。

笔者所在单位对大量Ti-6Al-4V合金SLM薄壁平板或曲面制件内部质量进行了射线照相检测。被检产品壁厚基本在10 mm以下,主要集中在2.0~3.5 mm。按相关验收要求,产品内部允许存在的单个气孔类缺陷尺寸超过了0.5 mm,因此,针对壁厚不大于10 mm的制件,常规射线照相法气孔类缺陷检测灵敏度能满足产品应用质量检测标准要求。

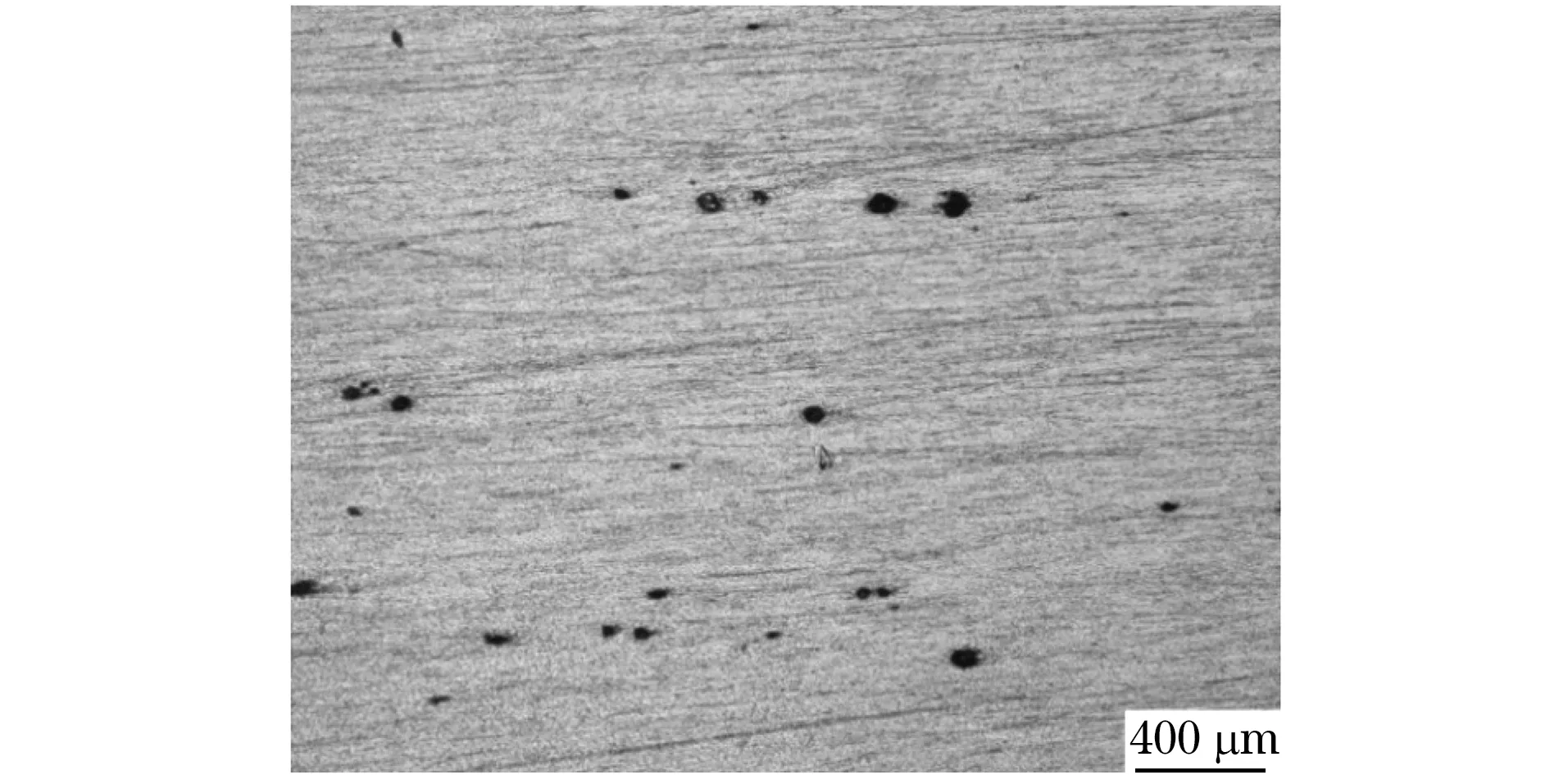

经实际检测结果积累,对Ti-6Al-4V合金SLM薄壁制件,射线照相检测常见缺陷显示为宏观未熔合(见图6)以及密集状孔洞。密集状孔洞类缺陷底片上显示为黑度低于其他部位的暗带区,典型影像如图7所示,这些暗带区往往由大量微小孔洞(孔径为微米级)组成,如图8所示。图9为Ti-6Al-4V合金SLM薄壁制件未熔合类缺陷典型金相照片,未熔合缺陷多为平行于层界面的面状缺陷,由于缺陷取向和尺寸原因,可能难以通过射线照相法直接检测出来。

图6 Ti-6Al-4V合金SLM制件熔合不良缺陷底片影像

图7 Ti-6Al-4V合金SLM制件孔洞类缺陷底片影像

图8 Ti-6Al-4V合金SLM制件气孔缺陷金相照片

图9 Ti-6Al-4V合金SLM制件未熔合缺陷金相照片

图10 Ti-6Al-4V合金SLM试样微焦点CT三维重构图

2.2 微焦点CT检测结果

图10为被检试样外观形貌及内部缺陷三维重构图像。图10(b)中可以清晰地看到φ0.5 mm×0.5 mm平底孔缺陷以及试样内部随机分布的微小孔洞等缺陷。

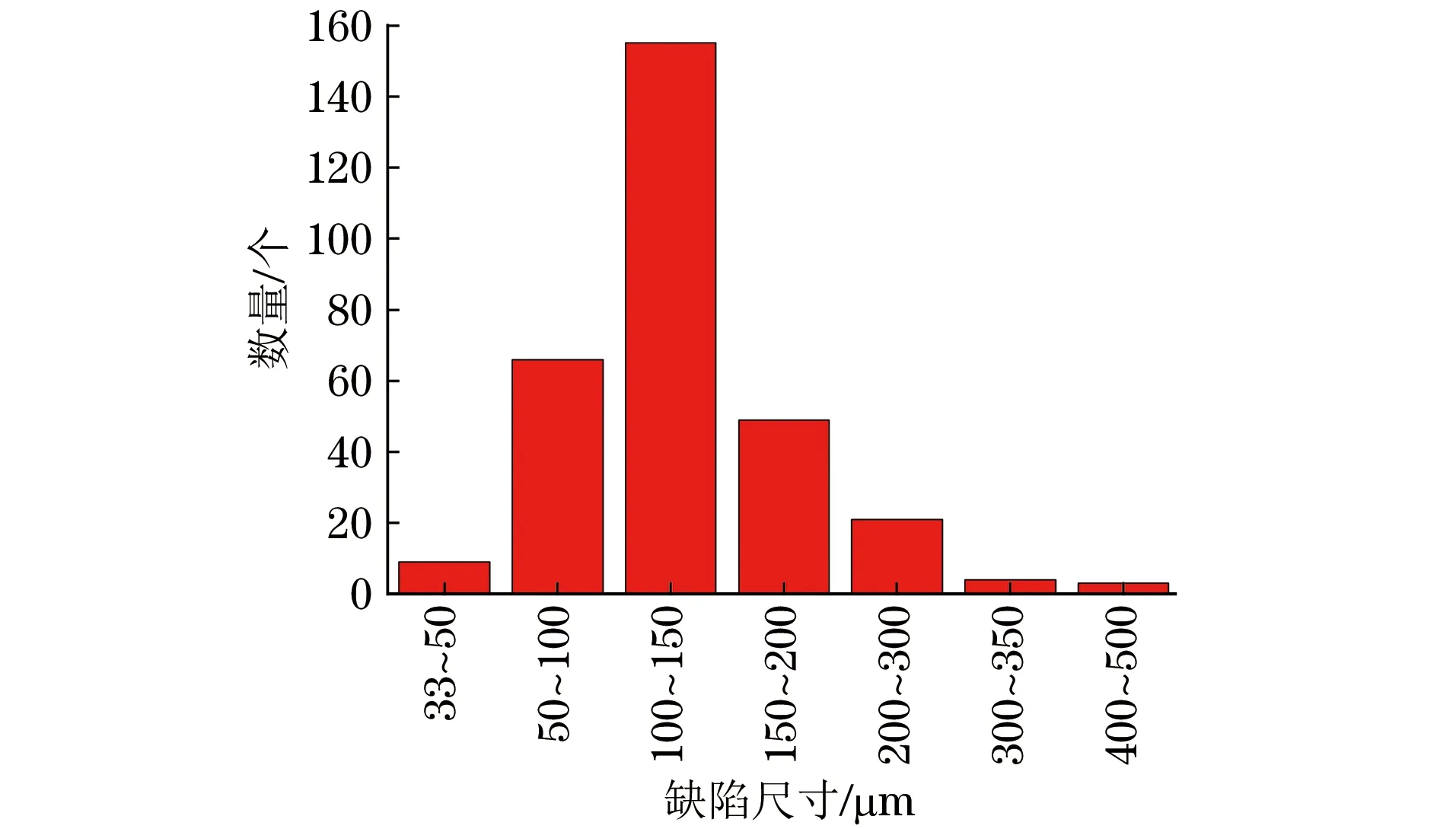

通过对缺陷数据的分析,27 μm扫描分辨率下,可以测得的最小缺陷尺寸约为33 μm。经统计,被检试样孔隙率约为0.005 61%,实际孔隙率要高于此值(尺寸33 μm以下缺陷未能有效识别),需要提高CT系统细节分辨力才能实现对更小尺寸缺陷的检出,可以通过减小试样尺寸或使用更高分辨力的微纳米CT技术来实现。针对被检试样,90%以上的缺陷最大尺寸分布在200 μm以下,其分布情况如图11所示,可见缺陷尺寸主要分布在50~150 μm之间。测量得到的最大缺陷尺寸约为0.49 mm,从图12,13分析该最大尺寸缺陷为未熔合缺陷,其形状为不规则长条形,缺陷的最大尺寸方向约垂直于试样成长方向,即垂直于射线照相法射线束方向(见图13),而缺陷平行于射线束方向的尺寸很小,并未达到射线照相的缺陷检出灵敏度,因此射线照相检测法未检测出这些缺陷。

图11 试样内部缺陷尺寸分布情况

图12 图9(b)缺陷分布放大图

图13 图12圈中未熔合缺陷切片图

2.3 试验结果对比分析

参考Ti-6Al-4V合金SLM产品相关验收要求,常规射线照相法对气孔类缺陷的检测灵敏度能满足壁厚不大于10 mm的产品应用质量检测要求,对于平行于层界面方向的面状未熔合缺陷可能难以检出。目前,射线照相检测技术主要应用于Ti-6Al-4V合金SLM产品内部质量检测,虽然对于微小缺陷的识别能力不如微焦点CT技术,但常规射线照相技术能提供更快、更便捷、成本更低的检测。

对比射线照相技术,微焦点CT技术具有更高的缺陷检测灵敏度且检测能力受缺陷形状及取向的影响要小得多,可以用于不同尺度缺陷的识别与表征。目前,微焦点CT技术主要作为分析手段用于缺陷的详细识别与表征,以及用于复杂结构制件的质量检测。

3 结论

(1) 射线照相检测技术可以实现厚度10 mm的Ti-6Al-4V合金SLM试样内部φ0.5 mm×0.5 mm平底孔缺陷的检出,未发现试块内部存在其他自然缺陷;结合底片可识别像质计丝径和理论计算得到该试样厚度方向气孔类缺陷检测灵敏度可达到0.4 mm,满足壁厚不大于10 mm的产品应用质量检测要求。

(2) 使用300 kV微焦点CT系统可以实现厚度10 mm Ti-6Al-4V合金SLM试样内部最小尺寸为33 μm的缺陷检测,整个试样体积内尺寸大于33 μm的缺陷孔隙率约为0.005 61%;90%以上的缺陷最大尺寸分布在200 μm以下,缺陷尺寸主要分布在50~150 μm之间。

(3) 针对Ti-6Al-4V合金SLM产品内部的质量检测,常规射线照相技术能提供更快、更便捷、成本更低的检测;对比射线照相检测技术,微焦点CT技术具有更高的缺陷检测灵敏度,可以用于不同尺度缺陷的识别与表征。