合成增稠剂/瓜尔胶复配糊料在分散染料印花中的应用

张永高,徐华君,章金芳,陈万明

(新天龙集团有限公司,浙江上虞 312369)

涤纶织物的分散染料印花一直以海藻酸钠为主要糊料,近年来,由于海藻酸钠价格上涨等原因,染厂一直在寻找海藻酸钠的替代品。天然亲水性高分子化合物——瓜尔胶(GG)具有很好的增稠性和流变性,且耐酸碱、电解质,与各类染料的相容性好,能与其他糊料混合使用,但单独用于分散染料印花时,其黏度不易控制,生产稳定性差[1-2]。合成增稠剂黏度可控性高、成本低、操作方便,但耐电解质差,因此在染料印花中的应用受到一定限制[3-9]。基于GG 和合成增稠剂各自的性能特点和价格,本课题选用合成增稠剂FS与GG复配对涤纶进行印花,以期提供一种成本低、应用效果好的分散染料印花糊料。

1 实验

1.1 材料和仪器

织物:白色纯涤纶平纹布(新天龙集团有限公司,经纬密为94根/10 cm×60根/10 cm)。

药品:合成增稠剂FS、瓜尔胶(工业纯),保险粉、氢氧化钠(天津市永大化学试剂有限公司,分析纯),分散染料(浙江闰土染料股份有限公司,工业纯)。

仪器:MCR52 型旋转流变仪(奥地利Anton Paar公司),Mini MDF/767 型磁棒印花机(奥地利Zimmer公司),DHE65102 型万能汽蒸焙烘机(瑞士Mathis 公司),SF600X 型测色配色仪(美国Datecolor 公司),三维视频检测显微镜KH-7700(浩视中国有限公司),SW-12D 耐洗色牢度试验机、Y517B 摩擦色牢仪(宁波纺织仪器厂)。

1.2 印花工艺

1.2.1 色浆制备

准确称取去离子水于烧杯中,依次加入糊料、分散染料,充分搅拌至分散均匀,色浆充分膨化后,静置4 h待测。

1.2.2 工艺流程

色浆→磁棒印花→高温焙烘(180 ℃,5 min)→冷水冲洗→温水洗→还原清洗(保险粉2 g/L,氢氧化钠1 g/L,95 ℃,20 min,浴比1∶20)→温水洗→冷水洗→烘干→熨平待测。

1.3 测试

色浆黏度采用旋转流变仪测定。

透网量:磁棒印花机在一定刮力和刮速下,对不同复配糊料进行刮印,印制大小为10 cm×10 cm的方形图案,准确称量刮印前后织物质量,计算差值得到透网量(g/m2)。

表观得色量及渗透率:采用测色配色仪测定不同复配比印花织物正反两面的K/S值,正反各取10个随机点求平均值,按照下式计算:渗透率(%)=织物反面的K/S值/织物正面的K/S值×100%。

花型轮廓清晰度:将印制800 μm 的直线线条烘干,用三维显微镜随机测定布样线条上10 个点处尺寸,求平均值。

色牢度:按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》、GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测定。

2 结果与讨论

2.1 影响糊料黏度的因素

2.1.1 各组分质量分数

合成增稠剂FS 和GG 的质量分数不同,黏度变化也不同,具体如图1所示。由图1看出,随着合成增稠剂FS 和GG 质量分数的增加,黏度均增加;但FS质量分数增加,黏度的增幅较平稳,而GG 质量分数增加,黏度的增幅波动大。分析认为,合成增稠剂FS 为丙烯酸类高聚物,在水中发生溶胀,其分子链上的阴离子产生静电排斥作用,使分子链充分伸展,流体力学体积增大,发生溶胀作用使黏度升高,形成增稠体系[10-12],黏度随着体系中分子数的增加而平稳增加;而GG 分子在水中溶解后,以势能最低的伸展形式存在,其体积是以分子最远端的距离为直径的球体,且其中不带支链的分子在水中伸展接近于直线,直径增大形成增稠体系,体系中分子数增加,其分子直径的增幅波动更大,因此,黏度随着GG 质量分数的增加,增幅波动大。

图1 糊料的质量分数对黏度的影响

2.1.2 染料用量对黏度的影响

固定合成增稠剂FS 质量分数4%、GG 质量分数1.5%,分别加入不同用量的分散蓝HGL,黏度变化如图2所示。

图2 染料用量对黏度的影响

由图2看出,随着分散蓝HGL 染料用量的增加,合成增稠剂FS 黏度下降很明显,而GG 黏度略有提升。分析认为,分散染料在商品化的过程中加入了大量分散剂等电解质,这些电解质的存在会破坏增稠剂FS阴离子之间的斥力,使伸展的分子链卷缩起来,表观上出现黏度明显下降的现象。而GG中加入电解质后,水化作用增强,分子间发生交联,从而黏度有所上升。

2.1.3 不同复配比对黏度的影响

合成增稠剂FS 与GG 总的用量4%,研究了其在不同复配比[m(FS)∶m(GG),下文相同]下,加入不同用量分散蓝HGL 搅拌,静置4 h 测其黏度,结果如图3。由图3可知,复配后糊料的耐电解质性能得到改善,且随着GG用量的增加,耐染料性能越好,说明FS和GG之间存在增效作用。分析认为,FS与GG存在协同增稠作用,当一种高分子溶解在另一种高分子所形成的溶液中,使其中一种高分子形成的连续相体积降低,浓度相应提高,因此黏度升高。

2.2 复配糊料的印制性能

2.2.1 透网量

印花糊料透网性能是影响印花织物表面得色深浅、轮廓清晰度的一项重要指标,随着市场对印花精细度要求的不断提高,高目数筛网的使用越来越频繁,这对色浆顺利通过高目数的筛网提出了更严格的要求。比较了不同复配比下色浆的透网性能,结果如图4所示。

图4 不同复配比下的透网量

由图4可知,随着GG比例的增加,印花浆料的透网率相差不大,总体呈下降趋势。这可能是因为体系中GG比例增大,对电解质作用的稳定作用增强,体系结构黏度略有增加,使透过网孔到达织物表面的量相对减少,导致透网量下降。

2.2.2 表观得色量与渗透率

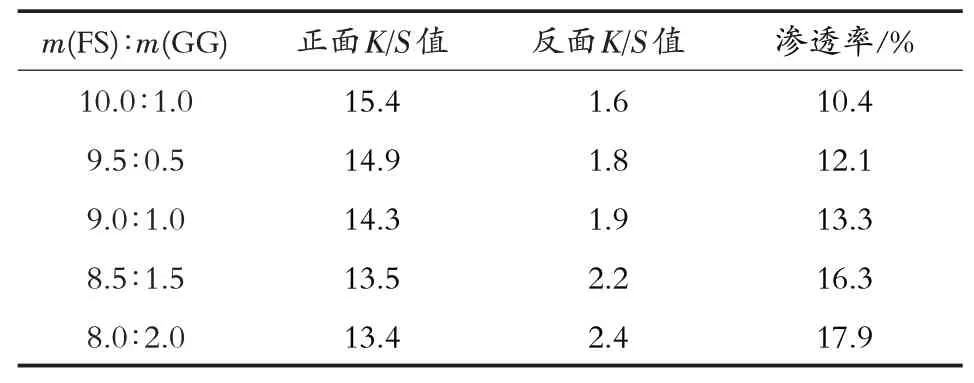

印花织物表观得色量是评估印制效果很重要的指标,主要与色浆的透网量、渗透性相关。不同复配比糊料印花织物的得色量与渗透率如表1所示。由表1可知,随着GG比例的增大,印花色浆的表面得色量逐渐减小,渗透率逐渐增大;复配比在9.5∶0.5 和 9 .0∶1.0 时,织物表面表面得色量与单独使用合成增稠剂时较为接近,说明其表面得色量能满足基本印制要求。分析认为,复配体系中GG用量增加,印花色浆的透网量逐渐下降,透过网孔的色浆减少,进入印花织物表面中色浆的染料降低,颜色变浅,得色量下降。

表1 不同复配比下糊料的表观得色量、渗透率

2.2.3 花型轮廓清晰度

花型的清晰度和糊料的抱水性以及黏度有密切关系,不同复配比下印制花纹的轮廓清晰度如表2所示。由表2可知,随着瓜尔胶比例的增大,织物的花纹轮廓清晰度逐渐变差;在达到 9 .0∶1.0 时,花纹图案已出现明显渗化;GG 用量继续增加,线条不匀度更明显。说明GG用量增加,糊料抗渗化能力变差,花纹边缘清晰度易受影响。综合考虑,选定m(FS)∶m(GG)=9.5∶0.5比较适宜。

表2 不同复配比下花型轮廓清晰度

2.3 复配糊料的印制性能

按照m(FS)∶m(GG)=9.5∶0.5 进行了试生产,分别印制了中色、深色系面料,面料的基本性能指标如表3所示。由表3可看出,复配糊料采用9.5∶0.5比例下的印花产品手感柔软,得色量高,印花清晰度好,产品色牢度符合GB 18401中B类纺织品标准,产品风格与采用海藻酸钠糊料相差不大。经本厂连续半年的生产统计,采用复配糊料的综合加工成本比采用海藻酸钠低20%左右,经济效益显著。

表3 试生产面料的产品性能

3 结论

(1)分散染料印花时,随着分散染料质量分数的增加,采用合成增稠剂FS为印花糊料,其黏度下降明显;采用GG 为印花糊料,其黏度变化不明显,且略有上升。

(2)合成增稠剂FS和GG复配糊料印花,随着GG用量的增加,糊料的耐盐稳定性增加,但透网性、得色量、轮廓清晰度下降。复配糊料[m(FS)∶m(GG)=9.5∶0.5]分散染料印花产品的风格与海藻酸钠相差不大,但综合成本比海藻酸钠低20%左右。