电火花沉积FeCoCrNiCu高熵合金涂层的组织结构与耐蚀性

王彦芳,闫晗,李娟,孙胜越,宋增金,石志强

电火花沉积FeCoCrNiCu高熵合金涂层的组织结构与耐蚀性

王彦芳,闫晗,李娟,孙胜越,宋增金,石志强

(中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580)

通过在45Mn2钢表面进行电火花沉积FeCoCrNiCu高熵合金涂层,改变其表面性能。采用真空吸铸法制备直径为3 mm的FeCoCrNiCu高熵合金电极,采用电火花沉积技术,在45Mn2钢表面制备高熵合金沉积层。通过X射线衍射仪(XRD)、光学显微镜(OM)、扫描电子显微镜(SEM)等分析研究沉积层的相组成、表面形貌、表面粗糙度和显微组织。通过三电极体系对涂层进行极化曲线和电化学阻抗谱(EIS)测试,分析其在3.5%NaCl溶液中的电化学腐蚀行为。制备的FeCoCrNiCu涂层连续、均匀,具有简单的FCC结构,表面呈银灰色橘皮状,厚度约为25 μm。涂层表面凸凹不平,为典型的“溅射状”花样形貌,表面粗糙度均方根偏差q约为4 μm。极化曲线表明,高熵沉积层自腐蚀电位为−0.548 V,较45Mn2基材正移约180 mV,腐蚀电流密度为1.59 μA/cm2,约为基材的1/6。电化学阻抗谱EIS测试结果显示,FeCoCrNiCu高熵合金沉积层较45Mn2基材具有更大的容抗弧半径和极化电阻,其模拟电路可以用((()))表示。电火花沉积技术是一种极具发展潜力的高熵合金涂层制备技术,制备的FeCoCrNiCu高熵合金涂层可有效提高基材的耐蚀性能。

电火花沉积;高熵合金;涂层;组织;电化学

高熵合金是一种新型的多主元金属材料,自2004年我国台湾新竹清华大学叶均蔚等学者提出以来,受到研究者的广泛关注,成为材料领域的研究热点之一[1]。由于高熵效应、原子迟滞扩散效应、晶格畸变效应和鸡尾酒效应的综合作用,高熵合金更倾向于形成面心立方(FCC)、体心立方(BCC)或密排六方(HCP)等简单固溶体结构。特殊的成分和组织结构使其具有高强度、高硬度、优异的耐腐蚀性等力学及物理化学性能,具有广阔的潜在应用前景[2-5]。高熵合金优异的性能及合金体系的快速发展,为材料表面制备高性能涂层改性提供了选择。目前,研究者已经通过激光熔覆、电弧喷涂、氩弧熔覆、磁控溅射和电火花沉积等技术成功制备了高熵合金涂层[6-9]。

电火花沉积(Electro-spark Deposition,简称ESD)是一种直接利用高能量密度电能对材料表面进行处理的微弧焊接技术[10-11]。该技术采用脉冲加热,具有放电频率高、涂层与基材呈冶金结合、操作简单等特点。其加热速度可达107K/s,冷却速度可达105~ 106K/s,沉积时由于电极材料不同,原子间难以扩散,是一种理想的高熵合金涂层制备方法。目前,已有电火花沉积技术制备高熵合金涂层的研究报道。LI等人[12]在AISI 1045基体表面通过电火花技术制备了AlCoCrFeNi高熵合金涂层,研究了涂层的微观结构以及耐腐蚀性能,发现该体系高熵合金涂层全部由柱状晶构成,没有富Cr枝晶产生,并且其耐蚀性能比基材和铸态合金更优越。Wang等人[13-15]以CuNiSiTiZr高熵合金为电极在TC11钛合金表面制备了高熵合金沉积层,沉积层为单一的BCC结构,硬度为TC11基材的2.5倍,且具有比基材更优异的耐磨性。Wang还在45钢和TC11钛合金表面沉积了AlCoCrFeNi高熵合金涂层,并研究了沉积过程中的传质行为。冯玉龙等[16]采用真空非自耗电弧炉熔炼,通过铜模水冷法制备了不同Cr含量的FeCoNiCuCr高熵合金,并在45钢表面制备了高熵合金涂层,研究了Cr含量对涂层的组织结构与耐蚀性的影响。

FeCoCrNiCu是一典型的具有单相FCC结构的高熵合金体系,具有优异的热稳定性及耐蚀性。本文采用铜模吸铸法制备FeCoCrNiCu高熵合金作为沉积电极,采用电火花沉积技术在45Mn2钢基材表面沉积高熵合金层,研究沉积层的表面形貌、显微组织和电化学腐蚀行为,为改善合金钢的表面性能探索一种新型的工艺及涂层材料。

1 实验材料与方法

将高纯金属Fe、Co、Cr、Ni和Cu(纯度≥99.95%)按等摩尔比配制,经清洗后放入WK-II型非自耗真空电弧炉中。在高纯要求保护下,反复熔炼3次制备母合金,保证合金成分均匀。然后采用铜模吸铸法制得直径为3 mm、长度约60 mm的合金棒,作为电火花沉积的电极。

基体材料为正火态45Mn2合金钢,试样尺寸为20 mm×20 mm×5 mm,沉积前采用砂纸打磨、丙酮清洗。采用Spark Depo MODEL 300型电火花沉积设备进行沉积实验,沉积枪转速为2500 r/min。采用氩气保护,流量为6 L/min,通过大量实验,得出优化工艺参数如表1所示。

表1 电火花沉积优化工艺参数

Tab.1 Optimized parameters of ESD processing

通过TD-3500X型X射线衍射仪(CuKa衍射,=0.154 060 nm)分析涂层物相。操作参数为:电压30 kV,工作电流25 mA,扫描范围20°~100°。采用JEOL 7200F型扫描电子显微镜(SEM)观察沉积层微观形貌。通过Leica DM2500/S6D光学显微镜观察涂层表面形貌,获得其表面粗糙度。采用Perkin-Elmer公司的M398电化学综合测试系统测试涂层在3.5%NaCl水溶液中的电化学腐蚀行为。测试试样采用环氧树脂封装,裸露沉积层面积为10 mm×10 mm。实验采用三电极体系,试样沉积层为工作电极,饱和甘汞电极(SCE)作为参比电极,辅助电极为铂片。动电位扫描速度为0.333 mV/s,扫描范围为−250~ 250 mV(vs. OCP)。在EIS电化学阻抗谱测试中,使用振幅为10 mV的正弦交流电作为激励信号,扫描频率范围为10 mHz~100 kHz。

2 结果及分析

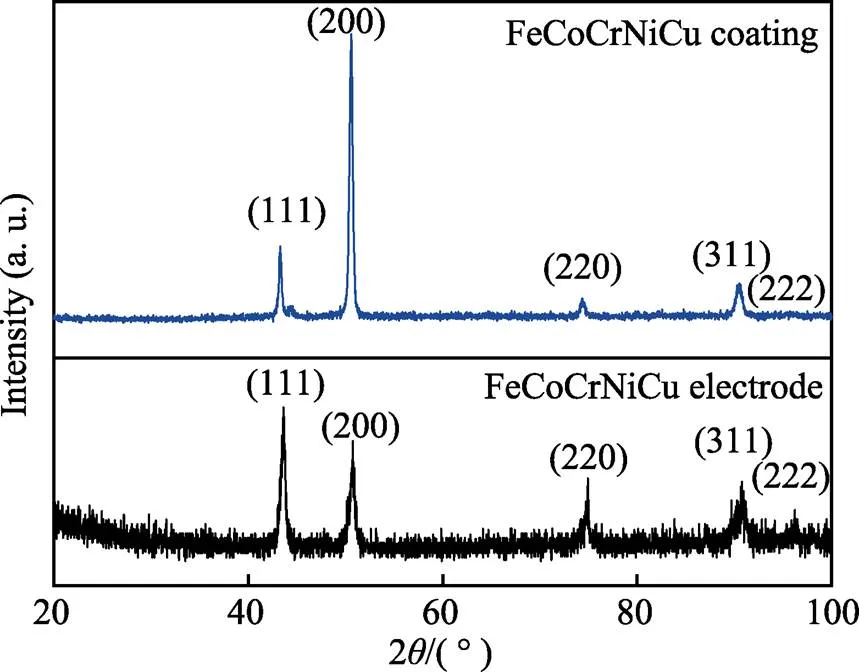

2.1 电极与涂层的物相

图1为制备的合金电极及沉积层的X射线衍射图谱。合金电极衍射峰对应的衍射角分别在44°、51°、75°、91°和96°左右,为典型的单相FCC固溶体结构。根据Hume-Rothery规律,稳定固溶体的形成与原子尺寸差、混合焓Δmix、混合熵Δmix、参数、价电子浓度VEC、电负性差Δ等参数密切相关。FeCoCrNiCu合金的相关参数计算如表2所示。根据Zhang等的高熵合金形成理论[17],FeCoCrNiCu合金的=1.08%≤6.6%,=7.37≥1.1,满足形成稳定固溶体的条件。同时,其VEC=8.8≥8,易于形成FCC结构稳定固溶体[18]。实验结果与预测结果一致。从图1中也可看出,电火花沉积涂层与电极具有相同的组织结构。电火花沉积是一个典型的快速凝固过程, 其冷却速度可达105~106K/s。在如此快速的冷却速度下,电极材料快速沉积到基材表面,在此过程中原子很难再发生扩散,从而保持了电极材料的组织结构 特征。

图1 电极材料及沉积层XRD图谱

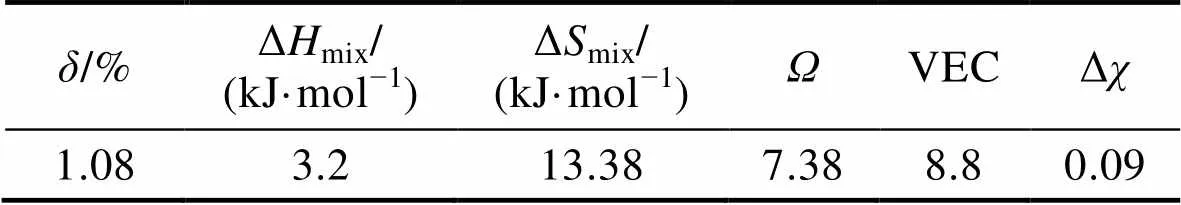

表2 FeCoCrNiCu高熵合金的形成参数

Tab.2 Forming parameters of FeCoCrNiCu high-entropy alloy

2.2 沉积层组织结构

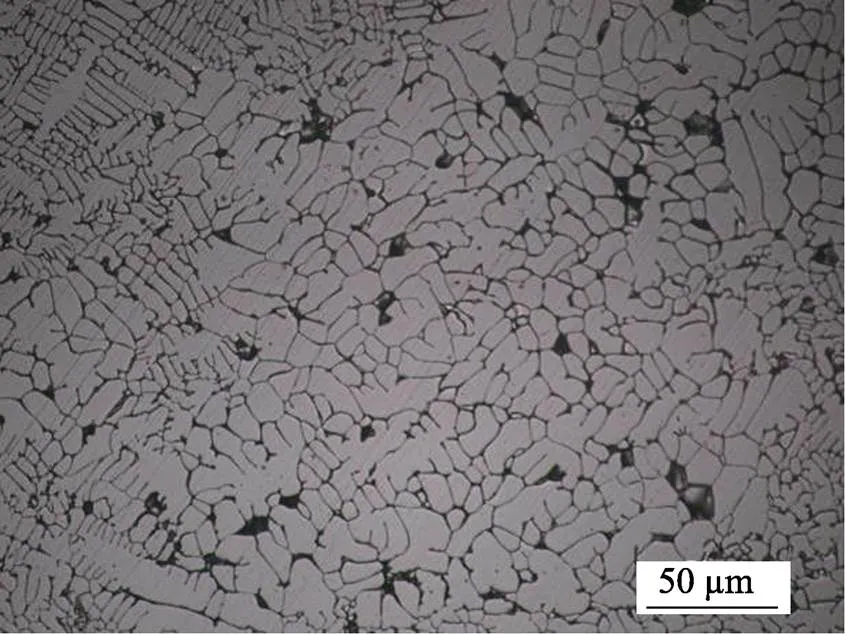

图2为FeCoCrNiCu电极材料的显微组织,其为典型的树枝晶形态。枝晶内成分较均匀,枝晶间存在少量黑色组织,这可能是由于Cu元素的偏聚造成的。

图2 FeCoCrNiCu电极材料显微组织

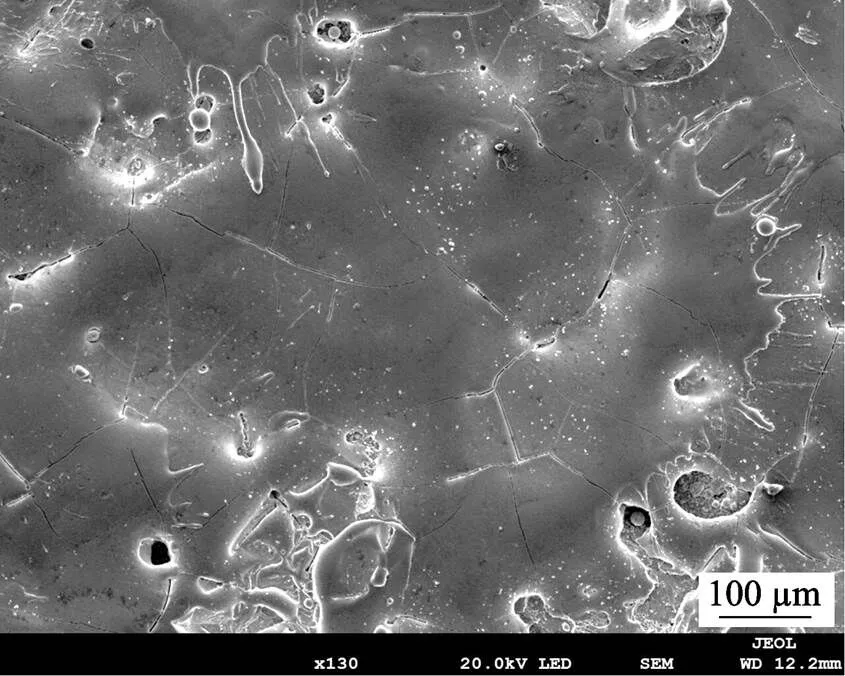

图3为沉积层表面宏观形貌。涂层表面呈银灰色橘皮状,表面较致密且连续,没有明显的气孔、裂纹等缺陷。图4为沉积层表面的微观形貌,可以看出,沉积层表面为由很多溅射点连续排列而成的“溅射状”花样形貌。电火花放电瞬间,电极与基材间产生高温、高压,使电极瞬间熔化。电极材料熔滴在电磁场作用下,高速冲向基体材料表面,在表面张力和快速冷却作用下,形成“溅射状”花样。此外,涂层表面凸凹不平,表面粗糙度均方根偏差q约为4 μm。

图3 沉积层表面宏观形貌

图4 沉积层表面微观形貌

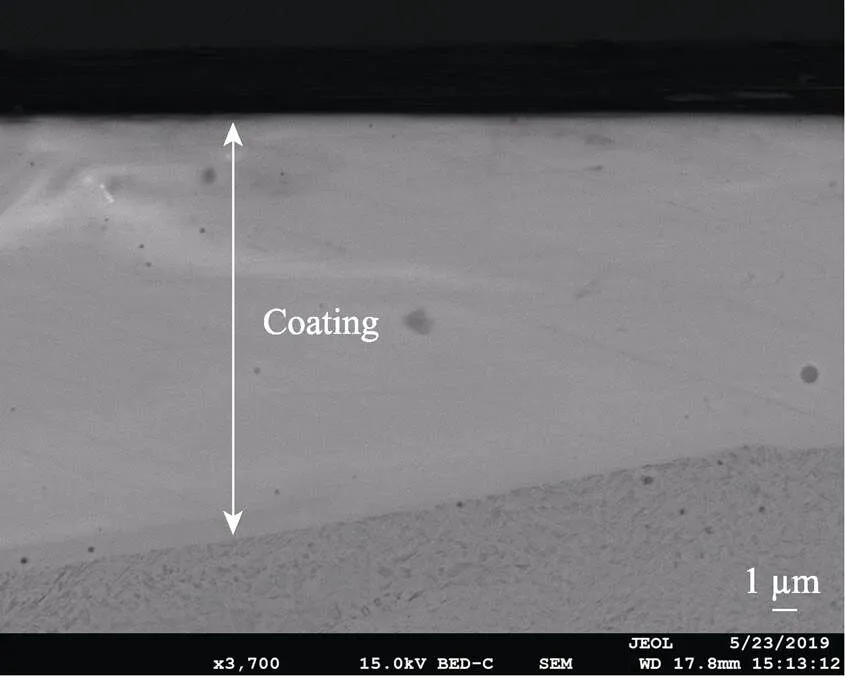

图5给出了沉积层的截面背散射图像,沉积层厚度约为25 μm。从图中可以看出,沉积层与基材间存在明显的熔合线,呈现平面生长状态,且有外延生长的树枝晶形成,这主要是由于高速旋转的电极将熔滴高速喷射在基体表面产生的快速冷却而致。整个沉积层衬度均匀,说明涂层的成分均匀。

图6给出了沉积层与界面区的线扫描成分分布。从图中可以看出,沉积层中Fe、Co、Cr、Ni和Cu元素分布均匀,在界面处,Fe、Cr元素有明显的扩散,形成了2~3 μm厚的过渡层,保证了基体与沉积层间的冶金结合。

图5 沉积层截面组织

图6 沉积层线扫描成分分布

2.3 涂层电化学腐蚀行为

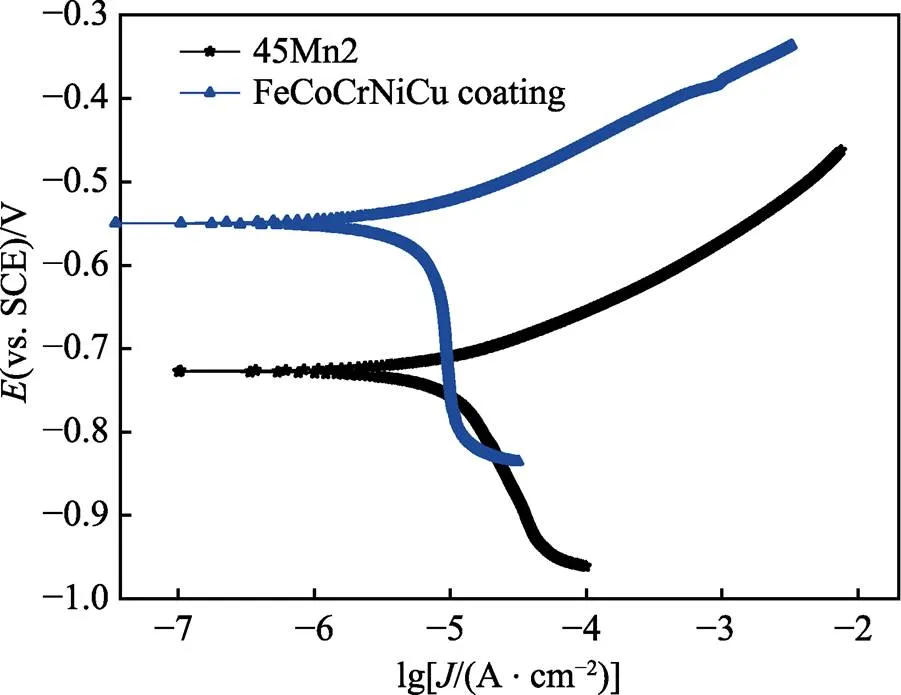

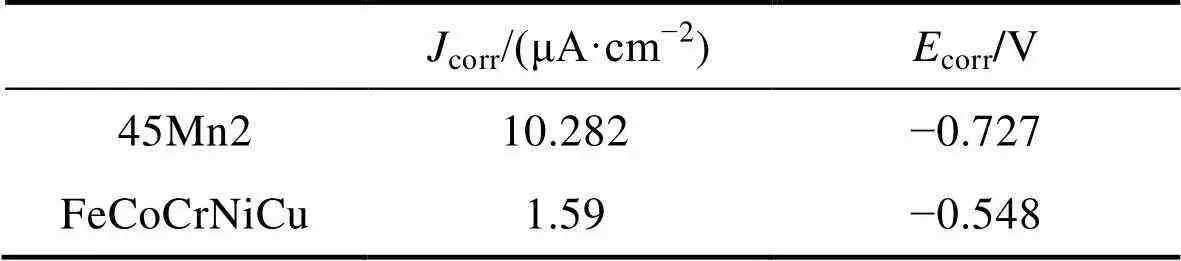

为了解高熵合金沉积层的耐腐蚀性能,对沉积层和基材分别进行了电化学测试。图7是高熵合金沉积层与基材在3.5% NaCl溶液中的Tafel曲线。从图中可以看出,涂层以及基材都没有明显的钝化现象出现,属于活性溶解。表3给出了沉积层及基材的自腐蚀电位和自腐蚀电流密度。高熵沉积层自腐蚀电位较45Mn2基材正移约180 mV,腐蚀电流密度约为基材的1/6。自腐蚀电位越高,腐蚀倾向性越小;自腐蚀电流密度越小,腐蚀的速度越慢。说明FeCoCrNiCu沉积层表现出更好的耐蚀性,可有效提高45Mn2钢的耐腐蚀性能。涂层的耐蚀性可能归因于涂层单一的固溶体结构及Co、Cr、Ni、Cu等元素的钝化效应。但涂层中的微裂纹、气孔、杂质等缺陷不利于涂层形成稳定的钝化膜,表现为涂层的极化曲线没有明显的钝化区。

图7 沉积层与基材的极化曲线

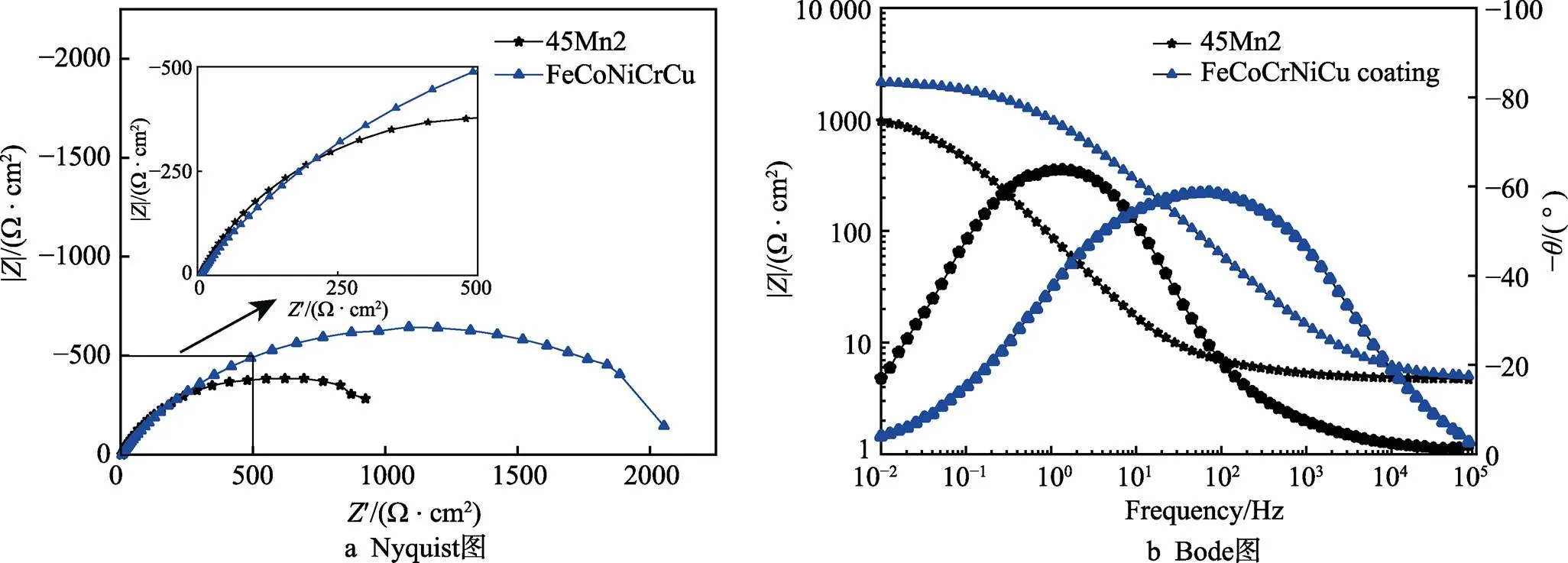

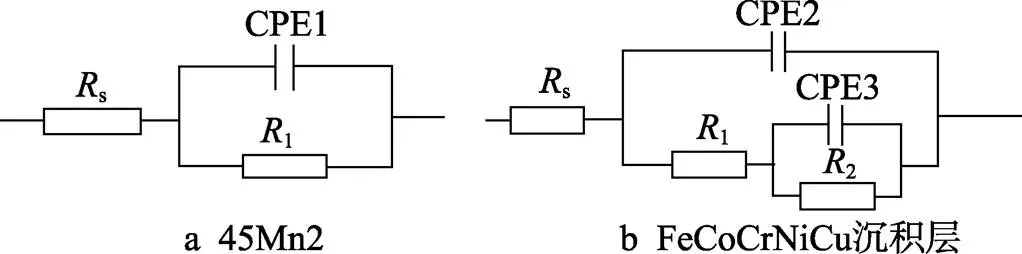

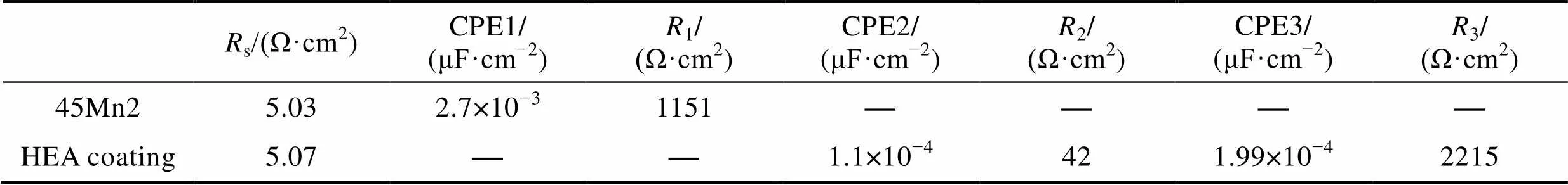

为了进一步考察该涂层的电化学腐蚀行为,对FeCoCrNiCu高熵沉积层和45Mn2基材分别进行了电化学阻抗谱EIS测试。图8为3.5%NaCl溶液中沉积层和基材在室温条件下的EIS图。采用ZsimpWin软件拟合分析阻抗谱数据得到对应谱图电极系统等效电路模型(见图9),拟合参数见表4。其中,s代表溶液电阻,1代表基体电荷转移电阻,CPE1代表基体双电层电容,2代表涂层电阻,3为涂层法拉第电荷转移电阻,CPE2表示涂层表面双电层电容,CPE3代表涂层与基体间的双电层电容。

表3 高熵合金沉积层与基体的自腐蚀电位和自腐蚀电流密度

Tab.3 Corrosion potential and corrosion current density of the high-entropy alloy deposition coating and substrate

图8 FeCoCrNiCu沉积层与基体在3.5%NaCl溶液中的阻抗图

从图8a可以看出,沉积层与基材的Nyquist曲线均表现为一个容抗弧,表明其电极反应均为界面反应控制过程。FeCoCrNiCu沉积层的容抗弧半径明显大于45Mn2基材的容抗弧半径,说明沉积层具有较大的电荷转移电阻。从表4数据也可看出,沉积层的电荷转移电阻约为2215 Ω·cm2,明显大于基材的1151 Ω·cm2,表明沉积层的耐蚀性大于基材。图8b的Bode图反映了阻抗模值、相位角和频率间的关系。从图中可以看出,涂层与基材均只有一个电容峰,说明涂层与基体的电极系统均只包括一个反应界面,含有一个时间常数,其拟合电路可以分别用((()))和()表示。在0.1~100 Hz和1~10 000 Hz频率范围内,基材与沉积层的阻抗模值lg||曲线斜率均为−1,表明了材料表面钝化膜的容抗特性。沉积层的频率范围明显宽于基材,说明其耐蚀抗力较基材高。在低频区,FeCoCrNiCu高熵沉积层的阻抗模值||f→0明显大于45Mn2基材,表明沉积层具有更大的极化电阻。另外,从Bode相位角图可见,沉积层与基材的最大相位角差异不大,但沉积层具有更宽的最大相位角频率范围。从表4数据可以看出,涂层各电阻阻值之和远大于基体各阻值之和,说明涂层对电流的阻碍作用远大于基材,可有效提高基材的耐蚀性。

图9 45Mn2基材与FeCoCrNiCu沉积层的等效电路

表4 涂层与基材阻抗谱参数

Tab.4 EIS parameters of coating and substrate

3 结论

采用电火花沉积技术,在45Mn2合金钢表面成功制备了FeCoCrNiCu高熵合金沉积层,涂层为单一的FCC固溶体结构。沉积层表面呈银灰色橘皮状,表面较致密、均匀,为“溅射状”花样形貌。表面粗糙度约为4 μm,沉积层与基材呈冶金结合,厚度约为25 μm。动电位极化曲线表明,高熵合金沉积层比基材具有更高的自腐蚀电位和更小的自腐蚀电流密度。基材和FeCoCrNiCu涂层的模拟电路分别可以用()和((()))表示,涂层容抗弧半径、阻抗模值大于基材,说明涂层可有效提高基材的耐蚀性能。

[1] YEH J W, CHEN S K, LIN S J,et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes [J]. Advanced engineering materials, 2004, 5(6): 299-303.

[2] ZHANG Yong, ZUO Ting-ting, TANG Zhi, et al. Microstructures and properties of high-entropy alloys[J]. Progress in materials science, 2014, 61: 1-93.

[3] MIRACLE D B, SENKOV O N. A critical review of high entropy alloys and related concepts[J]. Acta materialia, 2017, 122: 448-511.

[4] CHEN Jian, ZHOU Xue-yang, WANG Wei-li, et al. A review on fundamental of high entropy alloys with promising high-temperature properties[J]. Journal of alloy and compounds, 2018, 760: 15-30.

[5] YE Y F, WANG Q, LU Jian, et al. High-entropy alloy: challenges and prospects [J]. Materials today, 2016, 19 (6): 349-362.

[6] LIU Jian, LIU Hao, CHEN Pei-jian, et al. Microstructural characterization and corrosion behaviour of AlCoCrFeNiTihigh-entropy alloy coatings fabricated by laser cladding[J]. Surface and coatings technology, 2019, 361: 63- 74.

[7] CHEN Li-jia, BOBZIN K, ZHOU Zheng, et al. Wear behavior of HVOF-sprayed Al0.6TiCrFeCoNi high entropy alloy coatings at different temperatures[J]. Surface and coatings technology, 2019, 358: 215-222.

[8] LIAO Wei-bing, LAN Si, GAO Li-bo, et al. Nanocrystalline high-entropy alloy (CoCrFeNiAl0.3) thin-film coating by magnetron sputtering[J]. Thin solid films, 2017, 638: 383-388.

[9] WANG Xiao-rong, WANG Zhao-qin, HE Peng, et al. Microstructure and wear properties of CuNiSiTiZr high- entropy alloy coatings on TC11 titanium alloy produced by eletrospark-computer numerical control deposited process[J]. Surface and coatings technology, 2014, 283: 156- 161.

[10] 何艳玲, 王彦芳, 司爽爽, 等. ZL101表面电火花沉积Zr基非晶涂层的组织结构[J]. 表面技术, 2018, 47(7): 236-240. HE Yan-ling, WANG Yan-fang, SI Shuang-shuang, et al. Microstructure of electro-spark deposition Zr-based amorphous coating on ZL101[J]. Surface technology, 2018, 47(7): 236-240.

[11] 王彦芳, 司爽爽, 宋增金, 等. 电火花沉积非晶涂层的组织结构与摩擦磨损性能[J]. 焊接学报, 2018, 39(7): 121-124. WANG Yan-fang, SI Shuang-shuang, SONG Zeng-jin, et al. Microstructure and tribology behaviors of Zr-based amorphous coating on ZL101 by electro-spark deposition[J]. Transactions of the China welding institution, 2018, 39(7): 121-124.

[12] LI Q H, YUE T M, GUO Z N, et al. Microstructure and corrosion properties of AlCoCrFeNi high entropy alloy coatings deposited on AISI 1045 steel by the electrospark process[J]. Metallurgical and materials transactions A, 2013, 44(4): 1767-1778.

[13] WANG Xiao-rong, WANG Zhao-qin, LIN Tie-song, et al. Mass transfer trends of AlCoCrFeNi high-entropy alloy coatings on TC11 substrate via eletrospark-computer numerical control deposition[J]. Journal of materials processing technology, 2017, 241: 93-102.

[14] WANG Yu-sen, WANG Xiao-rong, WANG Zhao-qin,et al. Preparation and microstructure of AlCoCrFeNi high- entropy alloy complex curve coatings[J]. Metal science journal, 2017, 33(5): 559-566.

[15] 王小荣, 王朝琴, 何鹏, 等. 45钢表面高能微弧火花数控化沉积AlCoCrFeNi高熵合金[J]. 焊接学报, 2016, 37(10): 73-76. WANG Xiao-rong, WANG Zhao-qin, HE Peng, et al. Numerical control deposition of AlCoCrFeNi high- entropy alloy on 45 steel by high energy micro arc spark[J]. Transactions of the China welding institution, 2016, 37(10): 73-76.

[16] 冯玉龙. 电火花数控化沉积FeCoNiCuCr高熵合金涂层的微观结构及耐蚀性研究[D]. 兰州: 兰州交通大学, 2016. FENG Yu-long. Study on microstructure and corrosion resistance of FeCoNiCuCrhigh entropy alloy coating prepared by electric spark numerical control deposition[D]. Lanzhou: Lanzhou Jiaotong University, 2016.

[17] YANG X, ZHANG Y. Prediction of high-entropy stabilized solid-solution in multi-component alloys[J]. Materials chemistry & physics, 2012, 132(2-3): 233-238.

[18] GUO Sheng, NG Chun, LU Jian, et al. Effect of valence electron concentration on stability of FCC or BCC phase in high entropy alloys[J]. Journal of applied physics, 2011, 109: 103505.

Microstructure and Corrosion Resistance of FeCoCrNiCu High-entropy Alloy Coating Prepared by Electro-spark Deposition

,,,,

(School of Materials Science and Engineering, China University of Petroleum (East China), Qingdao 266580, China)

The work aims to deposit FeCoCrNiCu high-entropy alloy coating on 45Mn2 steel to improve the surface properties. FeCoCrNiCu high-entropy alloy rod with a dimeter of 3 mm was prepared by copper mold suction casting and the FeCoCrNiCu high-entropy alloy coating was deposited on 45Mn2 steel surface by electro-spark deposition technique.The phase composition, surface morphologies and microstructures of the deposited coatings were analyzed by optical microscope (OM), X-ray diffraction (XRD), and scanning electron microscopy (SEM). The electrochemical corrosion behaviors of the deposited coating in 3.5%NaCl were measured by polarization curves and electrochemical impedance spectroscopy. The prepared FeCoCrNiCu coating was continuous and uniform with a simple FCC structure. The surface was silver-gray orange peel and about 25 μm thick. The surface of the coating was uneven and showed typical "sputtering" pattern. The root mean square deviation (q) of the surface roughness was about 4 μm. The polarization curves showed that the self-corrosion potential of the high-entropy deposits was −0.548 V, which was 180 mV higher than that of 45Mn2 substrates, and the corrosion current density was 1.59 μA/cm2, which was about 1/6 of that of the substrates. The EIS results of electrochemical impedance spectroscopy showed that the FeCoCrNiCu high-entropy alloy deposit had larger capacitive arc radius and polarization resistance than 45Mn2 substrate, and the analog circuit could be expressed by((()). Electro-spark deposition (ESD) is a promising technology for preparing high-entropy alloy coatings. The high-entropy FeCoCrNiCu coating prepared can effectively improve the corrosion resistance of the substrate.

electro-spark deposition (ESD); high-entropy alloy; coating; microstructure; corrosion resistance

2019-03-19;

2019-05-28

TG174.4

A

1001-3660(2019)06-0144-06

10.16490/j.cnki.issn.1001-3660.2019.06.016

2019-03-19;

2019-05-28

山东省自然科学基金(ZR2019MEM032);广西大学广西有色金属及特色材料加工重点实验室开放基金(GXKFJ16-09)

Supported by Shandong Provincial Natural Science Foundation (ZR2019MEM032) and Ministry-province Jointly-constructed Cultivation Base for State Key Laboratory of Processing for Non-ferrous Metal and Featured Materials, Guangxi Zhuang Autonomous Region (GXKFJ16-09)

王彦芳(1976—),男,博士,副教授,主要研究方向为材料表面改性与先进材料。邮箱:wang@upc.edu.cn

WANG Yan-fang (1976—), Male, Doctor, Associate professor, Research focus: surface modification and advanced materials. E-mail: wang@upc.edu.cn