霄燃料复合生物质“虚拟电厂”与碳减排策略

——以鄂州电厂一期工程为例

胡治国,肖 波,张承建,杜一敬,李建芬

(湖北能源东湖燃机热电有限公司,湖北 武汉 430074)

随着中国经济不断的大步向前发展,电力的需求也愈发旺盛。燃煤热电厂作为稳定的生产工艺能为国民提供稳定廉价的电力保障[1]。但由于化石燃料的日益短缺,且对环境带来了严重的影响。为了积极响应国家可持续发展战略,降低能耗,可再生能源受到了越来越多的关注。其中霄燃料作为新型高效的生物质能源应用也愈发广泛。从国内外来看,能源耦合热电联产更是为生物质等可再生能源在燃煤电厂中应用起到了推动性作用,“虚拟电厂VPP”从低压配电网概念开始进军到燃煤电厂碳减排核心领域,全新概念的“生物质虚拟电厂”[2]将成为燃煤电厂实现碳减排的强有力实施策略。

1 鄂州电厂的运行现状

湖北能源集团旗下总装机容量406万kW的鄂州电厂,已成为湖北省最大的火电企业。鄂州电厂三期工程2台1 050 MW超临界燃煤机组,5号机组于2018-12-20日成功并网,6号机组将在2019年上半年实现投产。三期工程设计采用目前世界上最先进的近零排放技术,环保总投资达14.21亿元,约占工程总投资的20%。烟尘、二氧化硫和氮氧化物排放浓度设计限值分别为5、35 mg/m3和50 mg/m3,远低于现有标准要求的30、100 mg/m3和200 mg/m3,堪称世界最严标准。

鄂州电厂一期工程(2台300 MW全进口燃煤机组),是湖北省首家利用外资向国外招标的大型电站项目,2台机组分别于1999年1月和4月投产发电,鄂州电力工业从此崛起。所选用的锅炉是美国福斯特·惠勒(FW)公司生产的自然循环燃煤汽包炉,采用W型火焰炉,双进双出球磨机,正压直吹燃烧系统。锅炉容量1 072 t/h,18.17 MPa,541℃,一次再热,配300 MWe机组。锅炉设计燃用60%晋城无烟煤和40%临汾烟煤的混煤,煤粉在炉内的停留时间可达3.5 s左右,具有较高的燃烧效率,设计保证未燃烬损失2.46%,锅炉热效率91.37%;该W型火焰炉燃烧稳定指标为28.73%,一般电站锅炉为40%到50%。锅炉除灰、除渣系统是由美国联合输送机公司(UCC)提供的。除灰系统采用负压气力除灰,除渣系统采用水力除渣。机组自动化程度高、能耗低、调峰性能好、运行稳定、安全可靠,在湖北省电力行业享有较高的声誉。W型火焰锅炉能在锅炉最大连续出力负荷下正常运行,负担调峰任务,表现出稳燃能力强、燃烧效率高、对负荷变化适应性强的优势;但也存在一些问题——炉膛内煤粉燃烧温度约在1 200℃以上(1 300℃~1 700℃)带来锅炉烟气脱硫脱硝难度较高,且偶有发生如炉膛结渣、灭火、捞渣机故障、水冷壁高温腐蚀爆管等事件。美国FW公司的W型火焰锅炉采用FW型旋风分离式高煤粉浓度燃烧器,拱部只送入少量的一次风,大量的二次风从前后墙逐级水平均匀送入,这对分级供氧来满足无烟煤的燃烧和燃尽是有利的,但是如果配风不当,极易引起炉内气流短路,造成飞灰含碳量增加,甚至出现炉膛出口结渣等问题,在实际运行中已经出现了这种问题。鄂州电厂一期工程2台机组已技改增容为330 MW,综合厂用电率约为7%;每年发电燃烧原煤130万余吨(年利用小时数约在4 200余小时),产生40万t左右的粉煤灰。

鄂州电厂二期工程2台600 MW国产超临界燃煤机组,由湖北能源集团引入战略合作伙伴安徽淮南矿业集团合资组建,机组采用东方电气集团有限公司先进的技术和设备,已经于2009年底投产发电。

鄂州电厂一、二期工程循环经济的一大亮点是“火电厂中的水电厂”——尾水发电。电厂一二期工程全部开机后,尾水流量达到每秒60 m3,利用尾水排水口和长江水平面平均10 m的落差修建了1座尾水电站——电站采用轴伸贯流式水轮机,每年可节约厂用电近2 000万kW·h,节约标煤7 000多t,工业水循环利用率也达到了国家发改委火电清洁生产标准。

2 鄂州电厂的节能减排措施

2.1 热电联产技术

按照国家能源政策“鼓励采用30万kW及以上集中供热机组的热电联产,以及热、电、冷多联产”,实现热电联产势在必行[3]。分散小锅炉供热的标准煤耗率为55~62.1 kg/ GJ,33万kW凝汽机组的发电标准煤耗率为333 g/kW·h,热电联产能有效地节约能源降低CO2排放。电力、热力及热电联产行业所计电量为综合发电量,计算公式为:综合发电量=发电量+供热量/热电折算系数;其中,热电折算系数为36百万千焦/万千瓦时。通常亚临界燃煤火力发电机组实际运行热效率仅有35%左右,实现热电联产后,热效率可达80%以上,不仅节能环保,而且供热稳定性高。对于服役超过10年且维护良好、年运行时间5 500 h但未经重大升级改造的标称330 MW亚临界机组,通常CO2年排放量为150万t(煤含碳量70%),经技改后其净效率可恢复到接近36%~39%的原设计值(每度电的供电标准煤耗350~333 g),初略估算每年CO2减排量可达10~11万t,即CO2减少6%到7%[4]。对于可以转换到热电联产模式运行的机组,年CO2减排量会更大,具体减排量根据需热量而得出。如果以每小时100 t,全年蒸汽供应255 d,相对于单独供热锅炉而言,每年可以减排的CO2总量是31.3万t;相比于冷凝机组而言每年可以减排CO27.34万t。另外,33万kW机组采用等离子点火,可以替代每次机组冷启动所需的50 t燃油。

2.2 鄂州电厂一期工程对外供热有益于碳减排

临近鄂州电厂的武汉化工新城园区,预测到2020年供热负荷每小时将达到500 t,每年所需供热量将达到400万t。鄂州电厂于2012年5月快速启动了热电供热工程,首期工程最大供热量每小时可达205 t(中压蒸汽每小时104 t,低压蒸汽每小时100 t);远期规划最大供热量每小时可达500 t(中压蒸汽每小时200 t,低压蒸汽每小时300 t),完全可以满足化工区的供热需求。2014-10-12日下午5时,鄂州电厂一期330 MW热电联产工程通过长约17 km的输热管线,正式向武汉化工园区供热(供应蒸汽平均每小时100 t),吹响了“湖北绿色供热冲锋号”。此项供热改造后,鄂州电厂一期工程供电煤耗已由原来的333 t/kW·h(纯发电工况)降低到316 g/kW·h,每年可节约标煤5万t以上,极大的提高了机组效率。通过对武汉化工园区和葛店经济开发区的集中供热,取代效率低的几十台小锅炉,每年可减少1 765 t SO2、770 t氮氧化物和68 844 t粉尘及灰渣的排放。湖北能源集团目前正拟议总投资3亿元新建总长25 km的蒸汽热力管网(供热负荷每小时将达到300 t),将鄂州电厂一期工程供热项目与“光谷.东湖燃机”供热项目并网运行,本次新一轮供热改造后,全年平均每小时对外供应300 t蒸汽(全年约255 d),鄂州电厂一期工程供电煤耗将降低到290 g/kW·h上下,每年可节约标煤15万t以上。

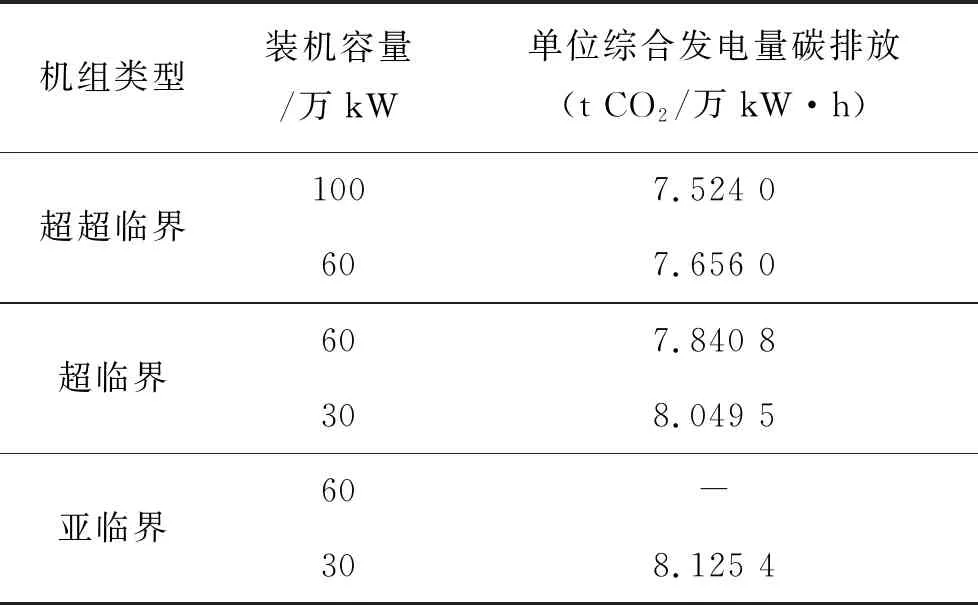

国务院2016年11月印发《“十三五”控制温室气体排放工作方案》,提出到2020年,碳排放总量得到有效控制。大型发电集团单位供电CO2排放控制在550 g CO2/kW·h以内——相当于(度电)供电标准煤耗200 g标煤以内[5]。依据湖北省电力行业燃煤机组“碳排放”标杆值(2017),鄂州电厂一期工程2台33万kW机组“单位综合发电量碳排放”标杆值为每万度电8.125 4 t CO2,相当于供电标准煤耗295 g标煤。

表1 电力行业燃煤机组“碳排放”标杆值(2017)

3 燃煤与霄燃料能源耦合及热电联产应用前景

3.1 工程当前热电联产技改规划与碳减排潜力

电力系统的大型电厂则要远距离输电(线路损失率为8.06~8.73%),而燃煤热电厂建在热负荷中心,区域热电厂的上网电量就近消化,燃煤热电厂引起供电减少的线路损失也很可观[5]。鄂州电厂一期工程通过热电联产对外供应蒸汽,2018年度“供电煤耗”为306 g/kW·h。在实现武汉化工园区、葛店经济开发区、未来科技城与光谷生物城“四园联动”——蒸汽管网联网运行并实现总供应(最大供热量)每小时800 t蒸汽消纳之后,如按照平均以每小时400 t,全年蒸汽供应255 d,全年供应蒸汽245万t,相对于单独供热锅炉而言,每年可以减排的CO2总量是125万t;相对于冷凝机组来说则CO2减排量为29万t。鄂州电厂一期工程纯发电工况供电煤耗333 g/kW·h,全年发电5 500 h(36.3亿kW·h),全年折合121 万t标煤,则全年CO2排放总量332.5万t。实施热电联产全年供汽245万t则可减排CO2125万t(相对于单独供热锅炉而言),供电煤耗为304 g/kW·h(相对于冷凝机组而言)。经“四园联动”,全年供汽如再增大一倍达到490万t,则可减排CO2250万t(相对于单独供热锅炉而言),相对于冷凝机组来说则CO2减排量为58万t——鄂州电厂一期工程2台33万kW燃煤火电机组的供电煤耗将由原设计值的333 g/kW·h(纯发电工况)降低到275 g/kW·h(相对于冷凝机组而言)。经“四园联动”,全年供汽490万t,每年可节约标煤21万t(相对于冷凝机组而言)。

3.2 燃煤耦合农林废弃残余物发电技改项目已列入国家试点

2017-12-04日,国家能源局和环保部发布《关于开展燃煤耦合生物质发电技改试点工作的通知》,试图破解“度电煤耗”居高不下、碳减排、秸秆田间直焚等环境治理难题,并一举降低秋冬季节的大气污染强度。其中:燃煤耦合农林废弃残余物发电技改项目、燃煤耦合垃圾发电和燃煤耦合污泥发电技改项目三种技术均入选此试点专项。

3.3 霄燃料的应用

3.3.1 霄燃料的介绍

霄燃料是华中科技大学环境学院肖波教授对生物质材料微米化的能源技术的系统研究。首先根据粉尘爆炸的理论,能够产生粉尘爆炸的生物质颗粒的粒径在400微米以下。为此,2002年华中科技大学开始了将生物质纤维材料工业化制备成为具备粉尘爆炸式燃烧能力的细小粒径研究,把粒径目标定位在250微米以下的粉体燃料,简称为微米燃料,即霄燃料。

3.3.2 霄燃料的优势

霄燃料具有替代燃煤、助燃与降污的特性,每吨霄燃料(4 200大卡),可发电1 856度电(每度电脱硫标杆电价0.405元或生物质上网电价0.75元),还可以提供2 t蒸汽(平均每吨蒸汽240元),根据其与动力煤的混燃实际情形,提供2~4 t不等的CO2减排量,总计获得1 250到2 500元不等的清洁能源收益。5%燃煤替代,15万t霄燃料可以发出2.78亿度清洁电能(相当于60 MW生物质直燃电站年发电总量),可获得1.875亿元(“生物质燃煤替代及热电联产”及碳市场交易)到3.75亿元(“生物质(绿煤)虚拟热电厂”及高碳价)的清洁能源收益。相对于60 MW生物质直燃电站接近4亿元的总投资而言,鄂州电厂一期工程与霄燃料复合生物质能源耦合相关的工程投资——燃煤机组2×330 MW生物质混烧(5%)改造工程总投资5 000万元,如能在国家有关混烧生物质的激励政策下该投资可在不到2年或3年的时间里即全部回收。

掺烧生物质微米燃料“霄”,在煤粉炉环节,技术上完全没有障碍。国内不少燃煤电站,在煤价高涨的2011年前后,就曾在煤粉中直接掺烧石油焦粉(高硫燃料),但掺烧石油焦粉与煤粉混燃,很容易造成环境污染。燃煤电站,在煤粉中,掺烧生物质微米燃料“霄”,与掺烧石油焦粉一样,都简单易行。

3.4 霄燃料能源耦合在热电联产项目中的应用潜力

通过燃煤(亚临界技改)与生物质能源耦合及热电联产优化运行项目,开发利用15万t生物质霄燃料做燃煤替代(相当于9万t标煤),鄂州电厂一期工程未来可望实现度电CO2排放687.5 g(相当于“供电煤耗”250 g/kW·h),从而一举达到与超超临界机组供电煤耗(纯发电工况)碳指标的同等要求。采取的关键技术措施为:通过总热值5%的生物质霄燃料(15万t热值4 200大卡的霄燃料),直接替代煤粉,在W型火焰锅炉中直接与煤粉混烧。此技改措施,可让鄂州电厂一期工程热电联产项目低碳减排与绿色电力调度优先运行持续经营到2029年。

在实践上,电站煤粉,在磨粉环节就掺杂生物质一起磨制,或者煤粉、生物质细颗粒分别单独磨制,再实现混烧,国外项目(英国)已有不少成功案例。比如,英国FerrybridgeC电厂4×500 MW煤粉炉改装与生物质混烧:该燃煤电厂有4×500 MW Babcock & Wilcox的单炉膛前墙燃烧自然循环煤粉炉,前墙配48台低NOx煤粉燃烧器,其中2×500 MW锅炉于2004年改成同磨生物质混烧,由于采用煤和生物质同磨同燃烧器,限制了生物质的混烧比,生物质混烧比不能超过3%,否则就影响磨煤机的性能(出力、细度和正常运行)。另外2×500 MW锅炉于2006年改成单独的生物质燃料处理和磨制系统,同时在锅炉后墙安装了6台专门研制的燃烧生物质的旋流预燃室燃烧器,效果良好,其混烧生物质比例可达20%。该电厂混烧的生物质燃料包括压制的废木屑颗粒燃料、橄榄核、炼制橄榄油的废品等,每台锅炉每天燃用1 440 t生物质燃料。该电厂生物质混烧改造后,其生物质混燃比例为锅炉总输入热量的20%,每年减少CO2排放100万t。在混燃20%的生物质燃料时,锅炉可用率达95%,锅炉效率只降低0.4%。生物质燃料可为每台机组连续稳定地提供100 MW的电力输出,运行以来没有出现结渣和积灰的问题。其生物质燃料处理系统适用于水分低于15%的各种生物质燃料。该电厂4×500 MW生物质混烧改造工程总投资5 000万英镑,在英国政府有关混烧生物质的激励政策下该投资在不到1年的时间里即全部回收。又如,英国Drax电厂,世界上容量最大的生物质混烧燃煤电厂[6]。Drax电厂是英国最大的火电厂,容量为400万kW,位于英国Selby,电厂装机包6×660 MW前后墙对冲燃烧锅炉,前3台机组1974年投运,后3台1986年投运。现在全部6台锅炉均改造成有单独生物质磨制和燃烧的混烧锅炉,是世界上容量最大的采用单独生物质处理、磨制和燃烧的生物质混烧煤粉炉电厂。其生物质的混烧份额为10% MCR6×600 MW热输入,生物质混烧每年减排CO2量为200万t,相当于500座最大的风电机达到的CO2减排量。该电厂生物质混烧每年用于混烧的生物质为150万t。该电厂生物质混烧改造工程于2008年下半年启动,现已完成全部生物质混烧改造工程。该工程包括建1座12 000方的生物质燃料储仓、以及燃料卸载、输送、过筛、分离、除金属、磨粉直到炉前燃料仓和燃烧系统。改电厂的生物质混烧改造后,不但每年可减排CO2200万t,而且经济效益显著,2015年,Drax电厂的总收入是26.38亿英镑,其中由于混烧生物质而得到的零碳排放发电量的奖励和上网电价优惠的收入为4.518亿英镑,占总收入的17%。

4 未来展望

4.1 采用CFB大幅度提高“混烧比”

未来的几十年内,煤炭仍然是中国的主要能源,洗选加工、分级按质利用是煤炭高效清洁利用的主要途径,煤炭的洗选加工,将产生大量的煤泥、煤矸石、洗中煤等低热值煤副产品[7]。根据国家能源局《煤炭清洁高效利用行动计划(2015-2020年)》的要求,到“十三五”末,原煤平均入洗率将达80%左右,煤泥、煤矸石及洗中煤等低热值煤产量将大幅提高,低热值煤炭的综合利用宜采取分类利用原则,热值较低的煤矸石直接填埋绿化或用于生产利废建材,热值较高的煤矸(>1 200 kcal/kg)和煤泥、洗中煤主要应用于发电及热电联产。到2020年之后,全国每年产生可用于发电的煤泥、煤矸石、洗中煤等低热值煤达到8~10亿t以上。循环流化床(以下简称“CFB”)发电技术是近30年来发展起来的洁净煤发电技术之一,该技术以其良好的燃料适应性、低成本炉内高效脱硫抑氮、具备“慢调峰”卓越能力等优越性能得到了较快发展,且为全国每年10亿t级的劣质煤及洗煤废物规模化利用开辟了路径,且可以便利地实现燃煤与生物质能源耦合,混烧比例可达50%到100%。截止到2018年12月,国内已投产的超临界CFB机组已达到20余台。

4.2 提高机组参数(超超临界)

先进超临界循环流化床锅炉(AUSC)——比如:350 MW CFB炉型,已列入国家“十三五”规划和“中国制造2025”,为国家清洁能源政策所鼓励的未来机型,将在“十四五”期间得到项目示范及推广应用,且将成为33万kW以下各类亚临界机组的升级换代主流机型。350 MW先进超超临界(AUSC)350 MW CFB锅炉——蒸汽温度700℃(蒸汽参数36.8 MPa/705℃/737℃),采用紧凑型气动换热床,共布置有4级过热器,再热器系统分3级布置,将实现发电效率45%~51%的巨大提升。与之对应(如鄂州电厂一期工程2台33万kW机组)“亚临界”供电效率35%的实际表现,“超超临界CFB”全新机组将实现“吨标煤”800~1 300 kW·h的增发收益,按照0.40元的当前标杆电价,可以实现320~520元的增值收益。

4.3 实现“煤废”与霄燃料复合生物质能源耦合“慢调峰”智能电网主力机组(电源)及热电联产

鄂州电厂一期工程到2025年之后再着手“2台350 MW超超临界CFB”全新机组新一轮技改(预计项目总投资30亿元):通过新一轮技改,让更新后的新机组,妥善利用国内的劣质煤及洗煤废物,实现燃煤与霄燃料复合生物质能源耦合(混烧比例可在30%到100%之间)与“6G版热电联产”并让“供电煤耗”降低到200 g/kW·h以下(甚至降低到180 g/kW·h),逐步成为华中地区智能电网“慢调峰”主力电源。