黏合剂的合成及其在分散蓝79微水印花中的应用

艾 丽, 朱亚伟,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 现代丝绸国家工程实验室, 江苏 苏州 215123)

印染废水、废渣排放具有量大、水质复杂、生物可降解性差和化学需氧量(COD)值高等特点[1-2],印染节能减排技术一直是研究的热点。分散染料微胶囊化染色实现了无助剂、无分散剂染色,是一种减少印染废水的方法[3-4],但存在染色不匀、着色不稳定以及微胶囊的处理等问题,阻碍了其推广应用。超临界CO2无水染色新工艺由于其技术要求苛刻,设备投入大和运行成本高等问题限制了该技术在行业的发展[5]。

针对涤纶织物的直接印花存在高废水、废渣排放问题,通过对比直接印花与涂料印花的特点,根据增料加工原理,提出微量印花的概念[6-8],能达到微水印花的效果,可免除还原清洗工序,能大幅度减轻印花后处理负担;微量印花或微水印花加工流程为:涤纶织物→色浆配制→筛网印花→烘干→高温固着或汽蒸→热水清洗→烘干→成品,印花色浆由液体分散染料、增稠剂和黏合剂组成。黏合剂选择核壳结构的有机硅改性丙烯酸酯乳液,该黏合剂也可应用于涂料印花,有较好的柔软手感、色牢度和干湿摩擦牢度[9-12]。结合分散染料直接印花和涂料印花工艺特点的微水印花既有直接印花色谱丰富、手感柔软、色牢度优良的优势,又有涂料印花的短流程、低耗水、低废水排放、对环境友好的特点,同时摒弃了直接印花的高耗水、高废水排放和涂料印花的手感僵硬、色牢度较低等缺陷[13-14]。另外,微水印花技术能充分利用印染厂的现有设备,并具有低成本推广应用的优势。

在此基础上,本文研究了核壳结构的有机硅改性聚丙烯酸酯黏合剂的合成以及黏合剂膜的结构和性能,探讨了将其应用于涤纶的微水印花工艺,并考察了黏合剂对印花性能的影响,为微水印花技术的产业应用提供参考。

1 实验材料和方法

1.1 实验原料

织物:高弹双绉涤纶,面密度为76 g/m2,所用经纬纱线密度均为8.33 tex,低弹涤纶加捻丝。

试剂:分散蓝79(工业级滤饼),分散蓝H2GL 150%,江苏亚邦染料股份有限公司;研磨剂SD-20,增稠剂PTF-3,工业级,苏州常春藤进出口有限公司。海藻酸钠,工业级,青岛明月集团;八甲基环四硅氧烷(D4)、丙烯酸丁酯(BA)、丙烯腈(AN)、苯乙烯(St)、甲基丙烯酸(MAA)、N-羟甲基丙烯酰胺(NMA)、过硫酸铵、脂肪醇聚氧乙烯醚硫酸钠(AES)和异构十三醇醚(To-7),工业级,市售。

仪器:RFX-65型红外光谱仪(美国Analecl公司);AXIS ULTRA HSA型X射线光电子能谱仪(日本岛津公司);Diamond型热分析仪(美国PE公司);UltraScan XE型电脑测色配色仪(美国Hunter-Lab公司);TU-1810型紫外-可见分光光度计(北京普析通用仪器有限责任公司);LS-800型激光粒度分析仪(珠海欧美克科技有限公司);5967型万能材料试验机(美国INSTRON公司);M-TENTER型连续式定形焙烘机(台湾瑞比公司);Model670型摩擦牢度仪(美国James H Heal公司);WASHTEC-P型水洗牢度仪(美国罗切斯国际公司)。

1.2 实验方法

1.2.1 黏合剂合成和膜制备

首先将5种单体(BA、AN、St、MAA和NMA)和2种乳化剂(AES、To-7)混合,经高速搅拌制备乳液a;其次取2/3乳液a加入D4,经高速搅拌制备乳液b;接着在反应烧瓶中加入1/3乳液a,升温至75 ℃,同时在缓慢搅拌下滴加过硫酸铵溶液,待乳液出现蓝光,再同时滴加乳液b,滴加完成后,再升温至 80 ℃,继续保温反应2 h;过滤出料,得到泛蓝光的有机硅改性聚丙烯酸黏合剂乳液。将适量的黏合剂乳液放置在长方形玻璃容器中,于70 ℃烘干成膜,控制黏合剂膜厚度为0.5 mm。

1.2.2 黏合剂的稳定性

冻融稳定性:将10 g试样置于25 mL的玻璃试剂瓶中,放入(-5±2)℃低温冰箱中18 h,取出后于(20±2)℃放置6 h,观察有无硬块、絮凝等现象。

储存稳定性:将10 g试样置于25 mL的玻璃试剂瓶中,放入(50±2)℃恒温干燥箱中14 h,取出后于室温(20±2)℃放置3 h,观察有无硬块、絮凝等现象。

稀释稳定性:将黏合剂用蒸馏水稀释至固含量为(3±0.5)%,置于玻璃试剂瓶中静置72 h,观察有无分层、沉淀等现象。

机械稳定性:将黏合剂置于高速离心机上,以 3 000 r/min 转速离心0.5 h,观察是否有明显的沉淀或絮凝物。

耐盐稳定性:将黏合剂与5%NaCl溶液按体积 1∶4 混合,搅拌均匀并静置48 h,观察其稳定性。

1.2.3 液体分散染料的制备

将分散染料79滤饼、研磨剂SD-20(占染料滤饼质量分数的30%)和水混合,在氧化锆研磨装置中研磨90 min,制得粒径为0.8~1.0 μm的液体分散染料B79。

1.2.4 印花工艺流程

印花工艺流程:涤纶织物→色浆配制→平网印花和烘干→高温固着(190 ℃,60 s)→后处理→烘干→成品。

1)色浆A(微水印花工艺):B79、PTF-3、黏合剂质量分数均为2%,其余为水。

后处理工艺A:采用4种后处理方法,浴比为 1∶10;A1为热水洗,50 ℃,15 min;A2为热水洗,80 ℃,15 min;A3为皂洗,纯碱0.33 g/L,皂片1 g/L,50 ℃,20 min;A4为还原清洗,NaOH 1 g/L,保险粉 2 g/L,净洗剂 0.5 g/L,85 ℃,20 min。

2)色浆B(常规直接印花工艺):分散蓝H2GL质量分数为2%,海藻酸钠质量分数为5%,其余为水。

后处理工艺B:采用3种还原清洗条件,85 ℃ × 20 min,浴比为1∶10;B1为还原清洗1,各助剂用量为A4用量的1/3;B2为还原清洗2,各助剂用量为A4用量的1/2;B3为还原清洗3,各助剂用量与A4相同。

1.3 测试方法

1)粒径及Zeta电位:LS-800型激光粒度分析仪测试黏合剂乳液的Zeta 电位、平均粒径(D50)及粒径分布指数(PDI)。

2)化学结构分析:使用RFX-65型红外光谱仪测试黏合剂膜的衰减全反射红外光谱(FT-IR)。

3)黏合剂薄膜性能:在ESCALAB250型光电子能谱仪上测试黏合剂膜的全谱扫描图,光源为A1Ka (hv=1 486.6 eV),功率为200 W,真空度为1.3×10-6Pa。

4)K/S值、颜色特征值和色差:在UltraScan XE型电脑测色配色仪上测试织物的K/S值和颜色特征值(L*、a*、b*),试样折叠4层,测4次取平均值;按CIELAB色差公式计算色差。

总色差ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2

色调差ΔH*=[(ΔE*)2-(ΔL*)2-(ΔC*)2]1/2

CMC色差ΔECMC=[(ΔL*/lSL)2+(ΔC*/cSC)2+

(ΔH*/SH)2]1/2

5)染料固色率:使用TU-1810可见光分光光度计采用残液法计算染料固色率。精确称取印花织物0.10 g,剪碎置于圆口烧瓶,倒入适量DMF溶剂,于80 ℃水浴萃取,多次萃取,直至印花织物为无色,将萃取液定容,测定其吸光度。根据标准曲线计算其浓度,进向计算固色率。

F=[Cf/(Cf+Cr+Cs)]×100%

式中:Cf为单位面积印花织物皂洗后染料浓度,mg/L;Cr为单位面积印花织物还原清洗染料浓度,mg/L;Cs为升华染料的浓度,mg/L。

6)色牢度:耐皂洗色牢度参照ISO105-C02《纺织品色牢度试验 耐皂洗色牢度》进行测试。耐摩擦色牢度参照ISO 105-X12《纺织品色牢度试验 耐摩擦牢度》进行测试。

2 结果与讨论

2.1 黏合剂乳液和膜的基本性能

黏合剂乳液稳定性及粒径和Zate电位见表1。可知,4种黏合剂的粒径较小(77~110 nm),分散指数(PDI)均不高于0.2,这说明采用核壳结构制备的有机硅改性聚丙烯酸酯黏合剂的粒径分布均较窄。4种黏合剂均带负电,乳液粒子之间相互排斥,减少了粒子之间的相互碰撞,改善了乳液的稳定性。当硬单体较少(如黏合剂1)时,乳液不稳定易破乳;而硬单体较多(如黏合剂4)时,会导致乳液粒径较大,粒子易聚集沉降且稳定性较差,其耐盐稳定性也随之较差。

将乳液制成薄膜,测试其拉伸性能,如表2所示。可以看出:黏合剂1#无法成膜,这是由于软单体(BA和D4)含量较高(达31%)引起的;黏合剂4所制薄膜的黏弹性较硬,这与硬单体(St和AN)含量较高(14.3%)有关;随着硬单体含量增加或软单体含量下降,有机硅改性聚丙烯酸酯黏合剂膜的断裂强度明显增加,断裂延伸度呈下降的变化。

由表2 可知,当硬单体与软单体的质量比控制在0.24~0.50(如黏合剂2#和3#)时,黏合剂膜具有极高的断裂延伸度(1 000%~1 190%)和较好的断裂强度,且黏合剂乳液的粒径(77~84 nm)较小和具有良好的稳定性,乳液外观显蓝光,玻璃化温度为-65~44 ℃,黏合剂膜的手感柔软。

表1 黏合剂乳液的稳定性

Tab. 1 Stability of emulsion

黏合剂编号Zeta电位/mV平均粒径D50/nmPDI稳定性冻融储存稀释力学耐盐1#-32.201000.12凝聚少量沉淀良好良好良好2#-56.57770.15良好良好 良好良好良好3#-45.89840.18良好良好 良好良好良好4#-30.441100.20良好微量沉淀良好良好凝聚

注:PDI指聚合物分散性指数。

表2 单体质量比对黏合剂膜性能的影响

Tab. 2 Relationship between monomer composition and properties of binder

黏合剂编号m(BA)∶m(St)∶m(AN)∶m(D4)∶m(MAA)∶m(NMA)膜拉伸性断裂强力/cN断裂伸长率/%黏弹性玻璃化转变温度/℃1#15.55∶1.90∶2.10∶15.45∶0∶0----84.92#17.20∶2.85∶1.95∶9.50∶0.60∶0.90831 008较好-65.73#15.00∶5.00∶5.00∶7.00∶0.30∶0.702041 191较好-44.54#6.95∶7.50∶6.80∶8.20∶0.95∶2.601 259145硬-24.7

2.2 黏合剂化学结构

图1 黏合剂膜的FTIR-ATR谱图

Fig.1 FTIR-ATR specta of binder

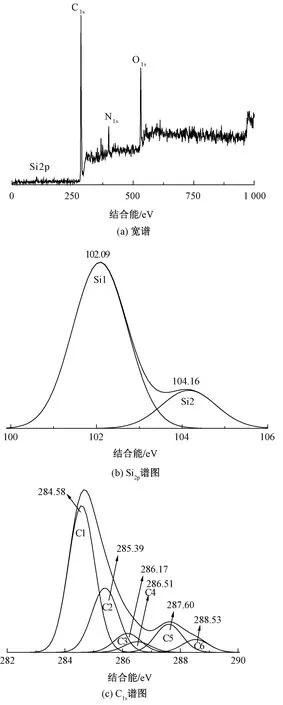

黏合剂3#膜表面的宽谱扫描图其Si2p和C1s的窄谱图及分峰谱图如图2所示。

图2 黏合剂3#膜的X射线光电子能谱(XPS)

Fig.2 XPS spectra of binder 3#. (a) High-resolution spectrum; (b) Si2pspectrum; (c) C1sspectrum

可知:黏合剂3#的膜有C1s、O1s、N1s和Si2p谱线;Si2p中存在2种状态的Si,一种是硅原子与碳原子连接的单键(—Si—C—),电子结合能为102.09 eV;另外一种是硅原子与氧原子连接的单键(—Si—O—),结合能为 104.16 eV;经计算Si1和Si2的相对峰面积为81.36%和18.64%,黏合剂3#膜中Si原子以—Si—C—结合为主,且在该聚合合成反应中—Si—O—断裂,并形成了—Si—C—结构。

2.3 黏合剂对染料固着和色泽的影响

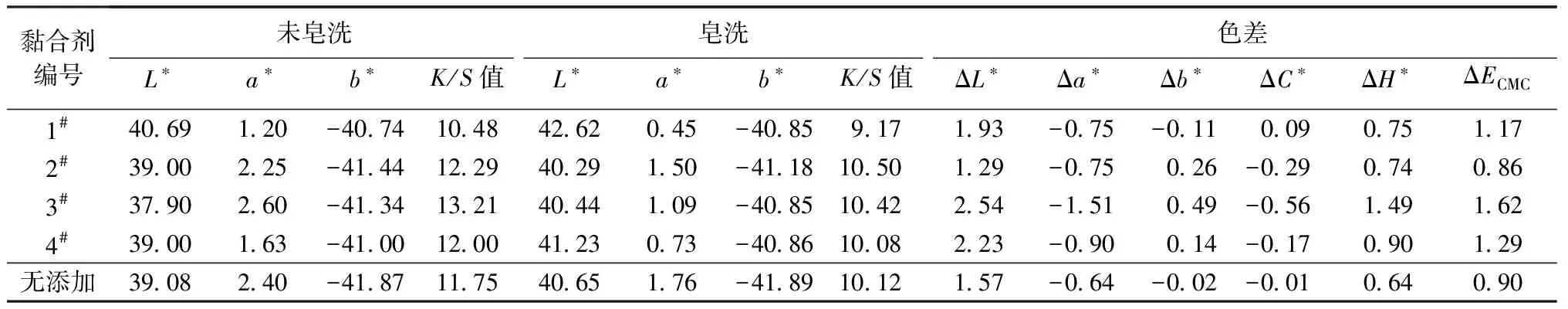

采用色浆A和后处理工艺A3,考察黏合剂对染料固着率和颜色特征值的影响,结果见表3、4,以对应的未皂洗织物为标样,皂洗对色差的影响列入表4中。

表3 黏合剂对染料固着率的影响

Tab.3 Influence of different adhesive on dyefixation percentage

黏合剂编号染料量/(mg·L-1)皂洗前皂洗后皂洗液固色率/%1#912.50 836.65 75.85 91.692#988.36 932.04 56.31 94.303#995.21 945.83 42.52 95.044#1 020.53 949.28 71.25 93.02无添加1 022.83 941.24 81.60 92.02

表4 黏合剂对颜色性能的影响

Tab.4 Influence of binder on color and color different

黏合剂编号未皂洗皂洗色差L∗a∗b∗K/S值L∗a∗b∗K/S值ΔL∗Δa∗Δb∗ΔC∗ΔH∗ΔECMC1#40.691.20-40.7410.4842.620.45-40.859.171.93-0.75-0.110.090.751.172#39.002.25-41.4412.2940.291.50-41.1810.501.29-0.750.26-0.290.740.863#37.902.60-41.3413.2140.441.09-40.8510.422.54-1.510.49-0.561.491.624#39.001.63-41.0012.0041.230.73-40.8610.082.23-0.900.14-0.170.901.29无添加39.082.40-41.8711.7540.651.76-41.8910.121.57-0.64-0.02-0.010.640.90

由表3可知,与不加黏合剂相比,黏合剂1#和黏合剂4#对染料固着率的影响较小,这是因为黏合剂1#中的硬单体比例较小(4#%),成膜性能较差或无法成膜,难以在织物表面成膜并固着在纤维上,因对染料具有一定的吸附,导致染料固着率稍微下降;而黏合剂4的硬单体比例较大(17.85%),软硬单体的质量比高达0.85,虽容易在纤维表面成膜,但断裂延伸度较低,印制织物的手感较硬,耐摩性较差,皂洗时容易脱落。黏合剂3#的染料固着率最高(提高了3.02%),其次为黏合剂2#(增加了2.28%);另外,黏合剂3#和2#皂洗液中的染料也明显减少,分别为42.52、56.31 mg/L(100 g印花纤维),这说明印花色浆中加入合适的黏合剂,能提高染料固着率和降低浮色,从而减轻后处理的负担。较高的固着率和较少的浮色是由于黏合剂3#和2#不仅具有良好的成膜性,还具有极高的断裂延伸度,印制织物的手感较柔软,耐摩性较好,皂洗时不易脱落。

由表4可知,与未加黏合剂相比,黏合剂的存在会影响到K/S值和L*值以及色差。1)未皂洗织物:黏合剂能改变印制织物的色深度,除黏合剂1外,其余3种能提高K/S值和降低L*值。2)皂洗织物:黏合剂对K/S值和L*值的影响规律与未皂洗织物类似,但经皂洗后织物的K/S值呈下降的变化,L*值呈增加的变化。3)黏合剂的作用:当选择黏合剂2#,皂洗与未皂洗K/S值比值为0.85,与不加黏合剂接近(K/S值比值为0.86)。当选择黏合剂3#,K/S值比值为0.79,即皂洗对黏合剂3#的影响较大。4)皂洗的作用:与未皂洗相比,除黏合剂1#外,印花织物经皂洗,其色泽变浅,色光少红光和少蓝光,色调偏黄,鲜艳度稍有下降;这是因为黏合剂在织物表面形成一定厚度的透明薄膜,在黄绿波长区域会出现一个反射峰[15-17]。相对而言,黏合剂2#对皂洗引起的色差变化的影响较小,优于未加黏合剂的印花织物。

2.4 微水印花的色牢度

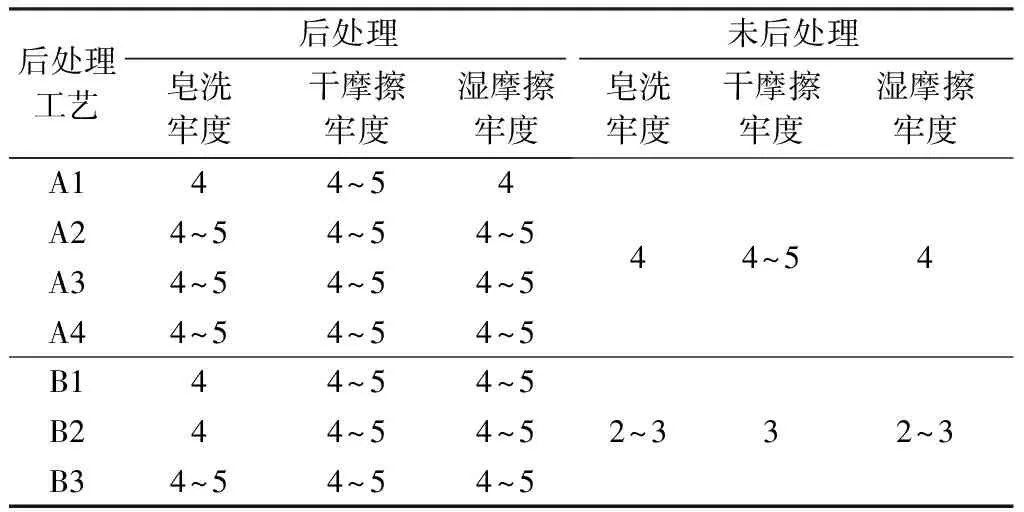

采用色浆A和4种后处理工艺(A1、A2、A3和A4),以及采用色浆B和3种后处理工艺(B1、B2和B3)所得残液吸光度如图3所示,后处理前后色牢度如表5所示。

图3 后处理残液的吸光度

Fig.3 Absorbance value of wastewater

表5 后处理对织物色牢度的影响

Tab.5 Effect of different washing on color fastness级

由图3可知,采用色浆A的微水印花工艺,其4种后处理条件的残液吸光度明显低于采用色浆B的常规直接印花工艺。在微水印花工艺中,采用热水清洗(A1和A2)的残液吸光度都较低,而采用皂洗(A3)和还原清洗(A4),二者的残液吸光度较接近,经计算残液染料质量浓度不超过2.75 mg/L,稍高于热水清洗(A1和A2)。在常规直接印花工艺中,随着还原清洗液助剂浓度的增加,残液吸光度增加,但残液吸光强度与助剂浓度并不呈线性关系,这与实际应用中,为保证还原清洗后织物浮色去除完全,还原剂的使用稍稍过量有关;其中采用还原清洗3(B3)的残液染料质量浓度高达36.73 mg/L。

从表5看出,采用蓝B79印花的微水印花工艺,不经后处理其色牢度都不低于4级,除50 ℃热水洗外,3种后处理工艺能提高皂洗牢度和湿摩擦牢度(0.5级);而常规直接印花的蓝H2GL,不经后处理其色牢度较差(低于2~3级),需要还原清洗来提高色牢度,经高浓度碱和保险粉(B3工艺)处理,其色牢度能达到微水印花的色牢度等级(4~5级),而较低浓度碱和保险粉(B1和B2工艺)处理,其皂洗牢度仅为4级。这是因为相同强度和相同结构的蓝B79和蓝H2GL,经计算助剂质量分数前者仅为10.7%,而后者高达64.3%,这直接导致微水印花的高固着率和极低的表面浮色,即使不经后处理,也能获得较好的色牢度。而常规直接印花仍需要通过高浓度的碱和保险粉来加速纤维表面浮色的去除。

与常规直接印花工艺相比,微水印花具有浮色少、染料固着率高、色牢度好的优势,采用3种后处理(A2、A3和A4)条件,其皂洗和干/湿摩擦色牢度都达4~5级,因此能采用80 ℃热水洗的工艺替代皂洗或还原清洗工艺,达到降低助剂的消耗和废水COD的作用。这是因为在常规直接印花工艺中,选择分散蓝H2GL为染料,因染料中分散剂的大量存在易导致增稠剂PTF-3的黏度迅速下降,需要采用高浓度(5%)海藻酸钠,才能满足印花对黏度的要求;而液体分散蓝B-79,仅需要2%增稠剂PTF-3,就能达到印花的要求;如此能降低染料在发色时的扩散路程,这对提高染料固着率是有利的。另外,在微水印花工艺中,有机硅改性聚丙烯酸酯黏合剂(黏合剂2#)不仅具有良好的成膜性和极高的断裂延伸度,且纳米级(77 nm)粒径易被纤维吸附,提高了对染料的吸附和固着,如此减轻了后处理的负担,甚至能免除皂洗或还原清洗工艺,节约了大量的用水,可降低污水排放量。

2.5 微水印花的废水废渣排放

选择2种印花后处理(A2和B3)工艺,测试废水指标含量,结果见表6。可看出,微水印花的废水呈中性,COD值是常规直接印花的4.94%,残渣量是常规直接印花的20.73%,废水残留染料浓度是常规直接印花的3.89%。因此,在保证织物的色牢度和柔软手感的前提下,微水印花的废水废渣量较少,容易回收再利用或废水处理成本低,且能降低染料助剂的使用量,这为节能减排绿色环保印花提供了一种可行方式。

表6 后处理对印花水洗残液的影响

Tab.6 Effect of post-treatment on wash

wastewater of printing

后处理条件pH值COD值/(mg·L-1)残渣量/(g·(100 g)-1)染料浓度/(mg·L-1)A26.5~7.048.33.451.43B38.7976.016.6436.73

2.6 微水印花分析

与直接印花相比,微水印花因采用了高效的染料研磨剂,其用量仅为染料的30%,低于粉状商品分散染料中的研磨剂(约占染料总量的 50%~70%)用量,这为少用合成增稠剂提供了技术可行性。

阴离子型丙烯酸酯合成增稠剂(PTF-3)具有高成糊率和高黏度特征,但阴离子型合成增稠剂不耐电介质。当有电介质存在时,其黏度大幅下降;为满足印花色浆对黏度的要求,势必要增加合成增稠剂用量,而液体分散染料和黏合剂的使用,能解决合成增稠剂黏度大幅下降问题。因此,微水印花工艺中,由于自制液体染料含电解质较少,使得合成增稠剂在印花色浆中的量较少,且具有良好的流变性和印制清晰度,显然这会缩短染料高温固着时染料渗透和固着的扩散路程,缩短染料扩散时间,有利于染料固着。

黏合剂在微量印花中的作用极为特殊且重要,其作用类似于涂料印花,但又不同于涂料印花。涂料印花中黏合剂的主要作用是提高涂料与纤维的黏合和黏结力,而在微量印花中要求黏合剂具有如下性能:1)能改善增稠剂流变性或触变性,提高增稠剂抱水性能,满足精细印花对轮廓清晰度要求;2)增强增稠剂与纤维结合,使增稠剂成为纤维一部分;3)能提高分散染料向纤维上的染料转移率,提高印花制品的色牢度;同时又能防止染料热升华,有利于减少纤维表面未固着染料;4)增强与纤维相互作用,提高耐碱皂洗性,阻止染料从纤维上脱落,防止染料沾色;5)具有较好的高温成膜性、手感柔软、良好的热稳定性。

在低助剂含量液体分散染料、自制黏合剂及高成糊率和高黏度特征阴离子型丙烯酸酯合成增稠剂(PTF-3)的共同作用下,采用微水印花工艺,即可获得浮色少、色牢度优良的印花织物。

3 结 论

1)控制硬单体与软单体的质量比为0.24~0.50制备的黏合剂2#和3#乳液,其膜具有极高的断裂延伸度,更适合用于微水印花,且能获得较高的得色深度和色牢度,能提高染料固着率。

2)有机硅参与了丙烯酸酯的共聚合反应,黏合剂结构中存在Si—O—Si、Si—C特征峰。

3)液体分散蓝B79的微水印花工艺具有浮色少、废水废渣排放低、染料固着率高的优势;微水印花的废水呈中性,COD值、残渣量和残留染料浓度是分散蓝H2GL直接印花的4.94%、20.73%和3.89%,仅采用80 ℃热水洗就能获得优良的印花色牢度,皂洗色牢度和干/湿摩擦色牢度都达4~5级,是一种节能减排绿色环保印花方法。

FZXB