闪蒸系统带料的调整方法

【摘 要】广西平果氧化铝的溶出生产过程中,不间断地出现闪蒸系统二次蒸汽带料的异常现象,此现象不仅使生产碱耗增加,成本增高,而且容易造成环境污染事件,是氧化铝生产一直致力解决的难题。文章主要根据不同的闪蒸带料情况,从闪蒸带料机理出发进行带料原因分析,梳理出带料的主要因素,提出具体的的控制带料的调整方法,并通过生产实践的总结,实现有效防治闪蒸带料,对强化氧化铝生产、节能减排、提高经济效益具有重要的指导意义。

【关键词】闪蒸;二次汽带料;孔板;冷凝水;引汽

【中图分类号】TF821 【文献标识码】A 【文章编号】1674-0688(2019)09-0140-03

中国铝业股份有限公司广西分公司氧化铝溶出工序的生产工艺采用法国AP公司提供的生产技术,闪蒸工艺是该项技术的关键,通过十级闪蒸的减温减压,将闪蒸系统的压力和二次蒸气合理分配,使溶出矿浆由原来的温度约260 ℃、压力4.2 MPa降压降温到120 ℃、0.15 MPa左右。通过闪蒸槽前后级的合理控制与调整,使闪蒸出来的二次蒸汽送入对应的预热器去预热矿浆,以最大限度地回收溶出矿浆内蕴含的热量,在减温减压的闪蒸过程中,因闪蒸量少而出现闪蒸槽液位过高致使二次蒸汽带料的现象。闪蒸系统二次汽带料、冷凝水管道堵塞或磨损、换热效率低,蒸汽消耗量大、碱耗增加,严重的还会造成停车等诸多不利影响。因此,防止闪蒸二次汽带料是氧化铝稳定生产的重要保障。如何控制闪蒸系统带料,是各氧化铝厂长期摸索的技术之一,对氧化铝生产的安全经济具有重要的意义。

1 闪蒸工艺

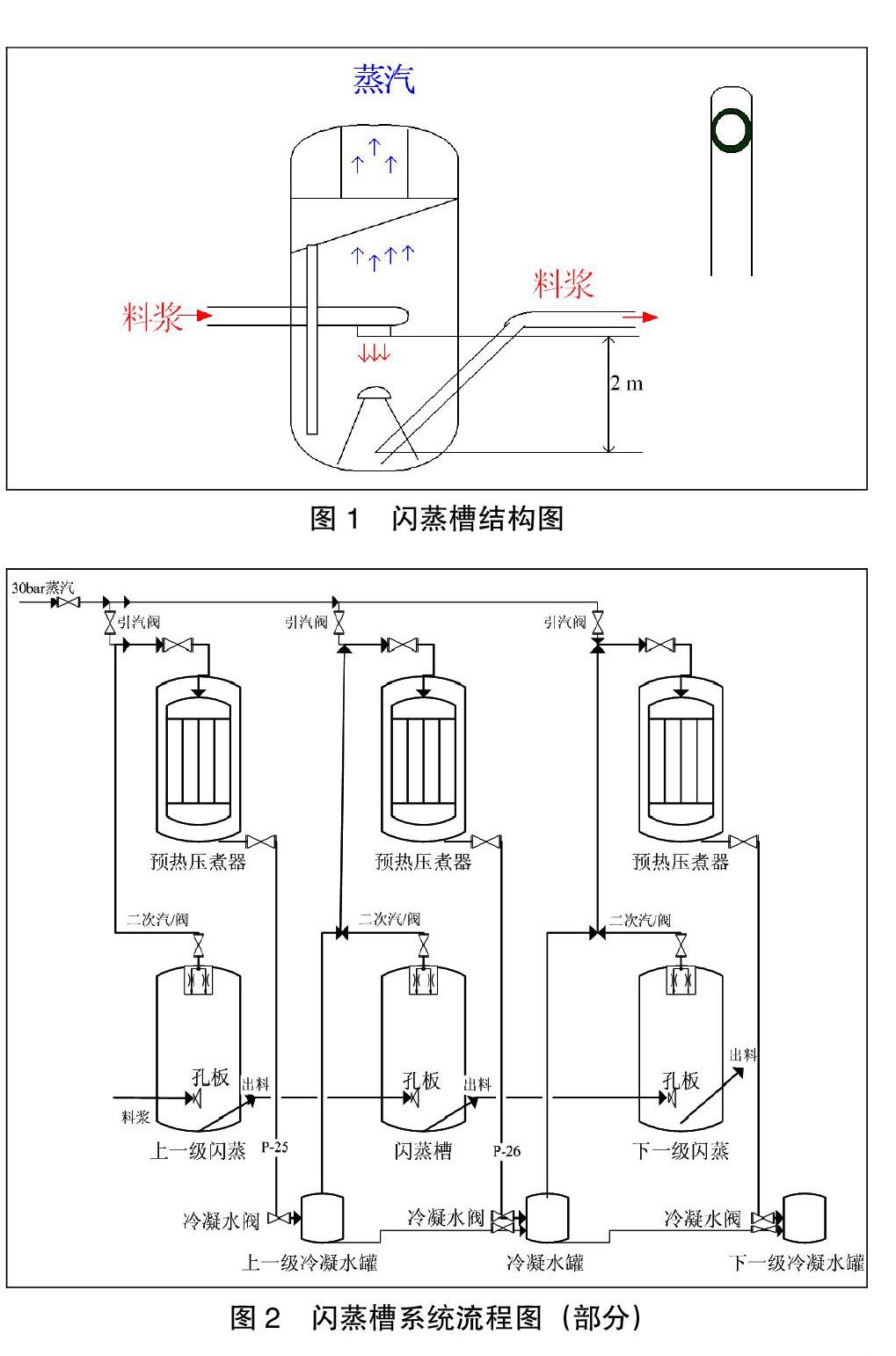

闪蒸是ー个物理现象名词,它描述了流体介质从液态变为气态的变化形式。根据享利定律P=EX,不同温度与压力下溶质在液相溶剂中溶解度不同。当溶剂压力降低时,溶剂中的溶质就会迅速地解吸而自动放出热量,形成闪蒸。高温高压的液体骤然降低压力,部分液体迅速汽化,气液两相分开,产生的二次蒸汽从槽顶部出来(如图1所示)。

闪蒸是溶出生产过程中料浆降温降压的一个环节,高压溶出紧后是常压的沉降工序,如此高的温度和压力条的料浆必须经过降温降压使料浆温度和压力降低才能出料,这就是闪蒸的作用所在。闪蒸系统通过十级闪蒸(如图2所示),使料浆温度和压力降至约140 ℃和1 Bar,由于压力降低,矿浆在较低温度时沸腾,放出的显热作为汽化部分液体的潜热去预热新一批的料浆,达到热量的回收利用,降低生产能耗。溶出生产过程中热量转换的平衡,闪蒸工艺的控制起着关键作用,同时也是溶出操作的重点及难点。通常情况下,闪蒸液位要求低液位控制,充分利用闪蒸器的容积。若闪蒸工艺控制不好,会在某一级闪蒸中出现二次蒸汽中带有料浆,即闪蒸带料现象。

针对生产实际,必须对闪蒸带料原因进行分析,找出带料机理,从而有针对地制定及采取出有效的防治措施,达到确保安全生产的同时,尽量回收利用的热量,实现节能减排的目的。

2 闪蒸带料的原因分析

2.1 闪蒸的孔板尺寸不匹配

影响闪蒸工艺的首要因素是闪蒸槽孔板尺寸,尤其是首级孔板。溶出机组的进料量由首级闪蒸槽孔板的选定尺寸决定,各级闪蒸槽的压力由孔板压力损决定,孔板的匹配与否决定闪蒸槽工艺的状况。若孔板尺寸过大,级间压差过小,就失去了降温降压的作用,同时会引起闪蒸过料管的磨损;若孔板尺寸过小,会造成闪蒸槽内料浆不畅,闪蒸糟液位高而引起闪蒸二次汽带料。

2.2 压煮器出料温度及压力不合适

溶出出料温度及压力是闪蒸工艺的能量来源,直接影响闪蒸工艺状况。在孔板尺寸已经选定的生产中,首级闪蒸压力低主要是压煮器出料温度、压力低造成的,而首级闪蒸工作压力低会引起首级闪蒸液位高,造成闪蒸带料,影响整个闪蒸系统的运行,从而影响压煮器预热效果,造成新蒸汽消耗的增加;当压煮器出料温度、压力过高又会造成首级闪蒸压力过高,此时闪蒸槽低液位运行,闪蒸出料出现料夹汽现象,造成闪蒸热量后移,闪蒸出来的二次蒸汽不能充分利用,热效率降低。

2.3 预热段加热表面结疤

预热压煮器加热管束及套管的结疤是决定预热段换热效果好坏的关键,即决定闪蒸产生的二次蒸汽能否充分利用的关键。加热管束结疤少,则换热效果佳,闪蒸出来的二次蒸汽能充分利用,利于闪蒸系统液位、压力分布的控制;相反,则换热效果差,闪蒸产生的二次蒸汽不能充分利用,则不利于闪蒸压力高、闪蒸液位的控制。

2.4 预热段汽水系统不通畅

预热段汽水路不畅是影响闪蒸控制常见的因素。若某一级预热段汽水系统不畅,闪蒸生产的二次蒸汽无法充分利用,闪蒸工作压力高,则致其上一级的闪蒸与本级压力差减小,上一级使液位高而带料;相反,若某一级二次蒸汽冷凝水出水过于畅通,则造成热量快速后移,闪蒸压力降低,从而引起本级闪蒸的带料。

3 闪蒸带料调整

闪蒸系统的运行是一个动态的平衡过程,孔板匹配的合理是闪蒸高效而稳定运行的前提。对某一级闪蒸的调节将导致其相邻的闪蒸槽甚至整个系统操作压力及温度的变动,所以调节过程需根据现场实际参数的变化进行系统性的调整,方可得到较好且稳定的效果。

3.1 调整闪蒸孔板尺寸

生产中,闪蒸孔扳尺寸一旦选定,生产运行中将无法再改变。若前后级闪蒸的孔板尺寸差过大,则闪蒸出的蒸汽量就越大,二次汽不能被相应的预热级完全吸收而致使闪蒸槽内的料位被逐渐地压低;若同时级间压差过小,则闪蒸出的蒸汽量就少,闪蒸槽内的料位高而带料。一般情况下,生产的工艺状况基本稳定于一定的参数,故閃蒸孔板尺寸的调整宜采取微调方式,每次缩小或扩大的尺寸不宜大于2 mm。如果某级闪蒸带料,根据生产运行的实际参数调整各级孔板的尺寸,增大或减小闪蒸级间的压差,可以适当缩小其孔板和扩大其后一级闪蒸的孔板,为料浆流动的动态平衡提供良好的工艺基础。

3.2 提高溶出温度和压力

生产中,闪蒸的首级压力一般均大于2.1 MPa(绝压),其对应的饱和温度为215 ℃,提高溶出矿浆温度,使其比饱和温度大于15~20 ℃,即通入蒸汽充分疏水、预热,使溶出温度达240 ℃左右,接近于正常生产工况时才出料,保证出料的同时即出现闪蒸,是杜绝带料的根本。生产过程中,因各个闪蒸器的容积是固定的,通过加大新蒸汽通入量,经过调节预热器的蒸汽及冷凝水阀,提高料浆温度后,使料浆溶出温度前移,溶出系统达到更高温度及压力的平衡,保证溶出的出料温度和压力大于260 ℃和40 Bar,促成料浆闪蒸过程的产生充足的二次蒸汽,降低料位,从而可以控制闪蒸带料。

3.3 调节阀门的开度,调整闪蒸压力极差

3.3.1 二次汽的调整

若某级闪蒸槽带料,将其二次汽阀关小,同时将其对应预热器的冷凝水出水阀关小,将其上一级和下一级闪蒸的二次汽及对应预热器的冷凝水出水阀门开大,阀门的操作应以5%的进度缓慢地进行调节,通过阀门的调节使其内部压力增加,相对降低其上下级的压力,使带料级的料浆流速加快,从而降低其液位,可抑制其带料现象。

3.3.2 冷凝水的调整

带料级闪蒸对应预热器的冷凝水,关小其冷凝水的疏水阀乃,开大其前后级预热器的出水阀,从而使带料级的冷凝水流速减缓,达到致闪蒸器内余汽量增加,使料位降低,消除带料现象。同理,若闪蒸料位过低则对应地反向调节阀门开度,操作时阀门的开关幅度不宜过大,以避免造成系统的压力、料位的波动,严重时致使系统状况恶化造成超压,安全阀启跳而造成碱、料、能量的外泄损失。

3.4 使用30 Bar蒸汽控制带料

闪蒸的二次蒸汽出现严重带料且无法控制而影响正常生产时,使用通少许30 Bar蒸汽辅助控制带料。若某级闪蒸槽带料,主要是因闪蒸量不足、闪蒸槽内汽少液多引起的,可采取在闪蒸器顶部通入30 Bar新蒸汽,外加新蒸汽的弥补,增大闪蒸器内的汽液比,压低闪蒸槽的料位,从而可以控制闪蒸带料。但毕竟30 Bar新蒸汽使用即新增能耗,不宜长时间使用,一般只作为生产异常时的辅助措施,生产恢复正常以后停止使用。

3.5 闪蒸引汽

若因孔板的不匹配造成的闪蒸带料,操作调整不能弥补闪蒸工艺以控制带料,可采取最后的极端调整措施:从更上一级高温高压且料位低的闪蒸,把其二次汽引到带料级闪蒸,把高温高压级闪蒸的二次蒸汽直接引入带料级闪蒸,此调整措施通过热量的直接转移,使系统重新平衡压力、能量,最终达到压低料位、抑制带料现象。

高速前后的闪蒸生产工艺参数见表1、表2。

4 结语

通过对闪蒸控制技术的分析,针对性地提出调整优化措施:{1}调整闪蒸孔板尺寸;{2}提高溶出出料温度和压力;{3}闪蒸压力极差调整;{4}使用30 Bar蒸汽调整;{5}闪蒸引汽调整。在生产实践中,这些措施可以达到有效地控制闪蒸二次汽带料的现象,满足环保、经济的要求,对氧化铝生产的节能减排、提高综合效益具有重要的作用。

参 考 文 献

[1]杨重愚.氧化铝生产工艺学[M].北京:治金工业出版社,1993.

[2]天津大学.化工原理[M].天津:天津科學技术出版社,1990.

[3]黄煌.闪蒸过料管磨损的原因分析[C].全国第十三次氧化铝技术信息交流会论文集,2004.