涂层刀具高速车削铁基高温合金磨损机理研究*

张 旭,郑光明,李 源,程 祥,杨先海

(山东理工大学 机械工程学院,山东 淄博 255000)

0 引言

GH2132是一种时效硬化型铁基高温合金,在650℃以下具有高的屈服强度和持久、蠕变强度,且有较好的加工塑性和满意的焊接性能,还有很高的高温强度,加工中刀具容易磨损,属于典型的难加工材料[1-3]。

涂层硬质合金刀具因耐磨性高、化学性质稳定等优点,较多用于高温合金领域[4]。目前国内外学者对高温合金的研究主要集中在镍基合金, 而针对铁基高温合金的切削加工性,研究相对较少[5-7]。用TiAlN涂层、TiAlN+TiN涂层刀具对GH2132进行高速干铣削试验发现刀具主要磨损形态都是后刀面磨损,主切削刃微崩以及刀尖崩塌等,涂层剥落后基体中粘结剂软化,硬质相颗粒脱落导致基体剧烈磨损造成失效[8];干车削速度太低造成涂层剥落,形成积屑瘤,主要磨损机理为粘结磨损和磨粒磨损,速度太高时主要为扩散磨损,同时有磨粒磨损造成的涂层断裂使其失效[10-11];观察临近失效时的刀具前刀面发现,多数刀具呈现严重的月牙洼磨损特征,刀具的主要磨损机理均为扩散磨损和氧化磨损[12],冲击载荷超过刀刃所允许的强度后刀具发生崩刃,崩刃严重时刀具失效无法切削加工[13]。

本文采用新型纳米级TiAlN和AlCrN的PVD涂层刀具进行高速干车削GH2132试验,通过磨损率分析,研究刀具的切削加工性能,并对刀具磨损SEM图像及EDS能谱图进行分析,探究其磨损形式和磨损机理,为铁基合金的高效高质量加工提供理论指导。

1 试验设计

(1) 工件材料

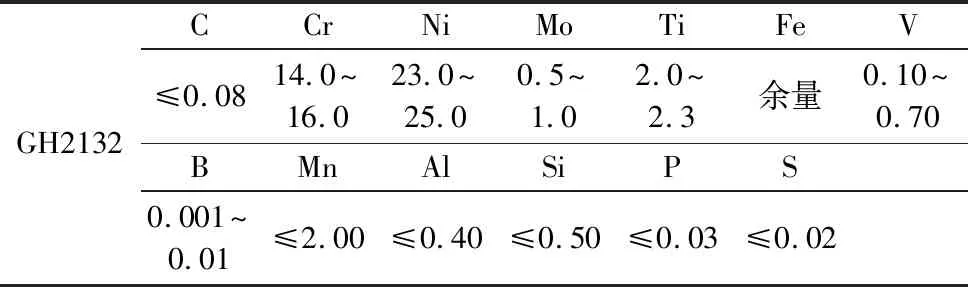

工件材料为铁基高温合金GH2132,工件尺寸:φ115mm×300mm棒料。其主要物理力学性能为:密度7.916kg/dm3,抗拉强度930MPa,屈服强度590MPa,硬度36HRC。化学成分如表1所示。

表1 GH2132化学成分

(2) 刀具材料

试验所用刀杆型号为MCLNR2020K12。刀具材料为日本住友公司生产的硬质合金涂层刀具,牌号AC510U,型号CNMG120408N-EF,硬度92.6HRA,抗折力2.6GPa,采用纳米级的TiAlN和AlCrN的PVD涂层膜,膜厚3μm;装夹完成后刀具主偏角95°,副偏角5°,前角-5°,后角5°,刃倾角6°,刀尖半径0.8mm。

(3) 试验条件和方案

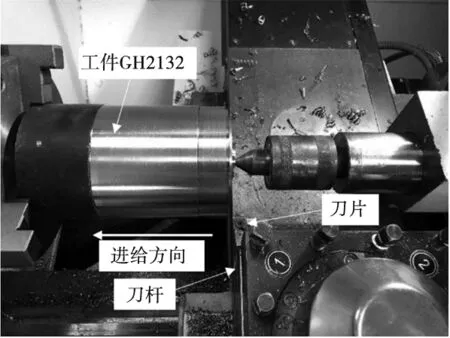

车削试验现场照片如图1所示,试验在CKD6136i型数控车床进行(最大转速3000r/min),切削方式为外圆连续干切削。采用单因素试验方案进行切削,切削速度v=60、90、120、150、180m/min,切削深度ap=0.5mm,进给量f=0.1mm/r。试验以刀具磨损率为评

图1 车削试验现场照片

价标准[9],每种刀具,不同参数下预先切削100cm2工件表面积,采用USB200数码工具显微镜观察刀具前后刀面磨损情况,测量刀尖处后刀面磨损带宽度值为初始后刀面磨损带宽度值VBC-i;在此基础上,再分别切削1000cm2的工件表面积,对当前的后刀面磨损带宽度值进行测量,记为VBC,两者之间的差值(VBC-VBC-i)则为表面磨损率hs。试验结束后,用无水乙醇对刀具进行超声清洗并吹干,最后结合QUANTA FEG 250型电子扫描显微镜(SEM)和能谱分析(EDS)对刀具磨损形貌和元素扩散进行分析。

2 试验结果与分析

2.1 刀具磨损率分析

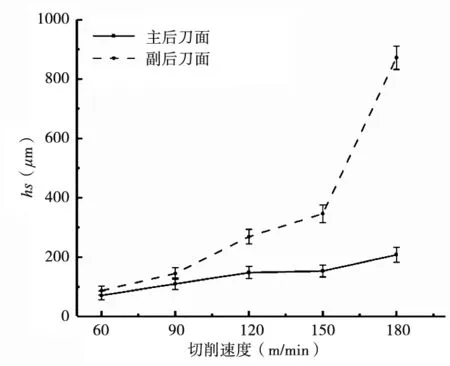

图2 涂层刀具磨损率变化示意图

对涂层刀具的主、副后刀面磨损率进行分析,得到的磨损率变化曲线如图2所示。由图可知,刀具的副后刀面磨损率大于主后刀面磨损率。这是由于刀具的主偏角较大而副偏角较小,在切削过程中主后刀面与待加工工件接触面积较小,而副后刀面不断与工件的已加工表面接触产生摩擦,使副后刀面磨损加剧,导致副后刀面相对主后刀面磨损更为严重。

随着切削速度的提高,两个刀面的磨损率均呈逐步上升的趋势,且副后刀面磨损率的增幅普遍大于主后刀面。这是因为随着切削速度增大,刀具与工件摩擦更为剧烈,切削力和切削温度逐渐升高,受到力和热的影响,刀具磨损越来越严重,磨损率也逐渐上升。由于工件散热性较差,当切削速度较高时切削区域温度增加,热量更易集聚,导致刀具副后刀面受到更高温度的影响,磨损率增幅越来越大。

综合涂层刀具主、副后刀面磨损率变化可知,在所选切削参数范围内,v=60~150m/min时刀具的磨损率较小,刀具表现出相对稳定的切削性能;当v=180m/min时磨损率较大,刀具磨损严重,切削性能降低,会导致加工质量较差。

2.2 刀具磨损机理分析

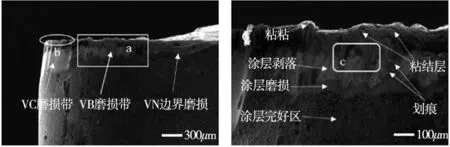

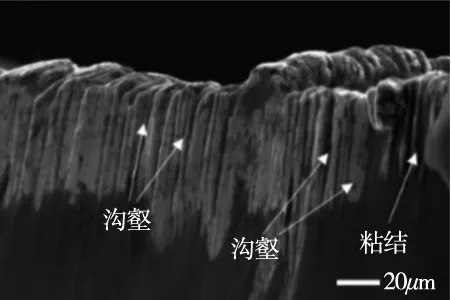

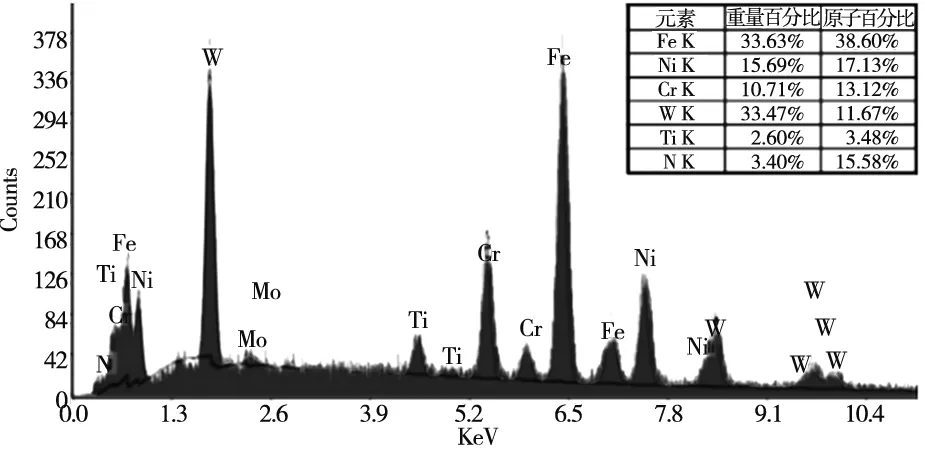

如图3所示为涂层硬质合金刀具AC510U在切削速度为60m/min条件下的后刀面磨损形貌SEM图像,图3a为刀具磨损宏观示意图,从图中可较明显观察到刀具三个磨损带区域(VC、VB、VN),从图3b可观察到刀具主后刀面涂层剥落及涂层磨损现象,并且发现在切削刃上有部分块状粘结,在磨损区域形成了片状的粘结层,说明刀具的主要磨损机理为粘结磨损。后刀面涂层剥落区有部分划痕有可能是刀面与工件接触所致。图3d所示为对图3b中c区域进行EDS能谱分析,发现此部分的主要化学元素为W、Fe、Ni、Cr,并有少量的N和Ti,证实在此区域内有工件材料的粘结,使工件中的元素发生了扩散,Ni、Cr元素在刀具表面降低了刀具硬度和切削性能,并增加了工件刀具亲和性,加速了粘结磨损;区域中也有涂层剥落露出的刀具基体成分,而在能谱分析中并没有发现O元素的存在,可见在此切削速度下后刀面并没有出现氧化磨损。图3c为刀尖处放大图,可观察到切削刃下方有明显沟壑,并有少量小块粘结物,这是由于在刀具磨损后期磨损较为剧烈,刀具承受了更大的力和热。

(a) 后刀面磨损形貌 (b) a区放大图

(c) b区放大图

(d) 图b中c区域EDS能谱分析 图3 涂层刀具后刀面磨损图像及EDS分析(v=60m/min)

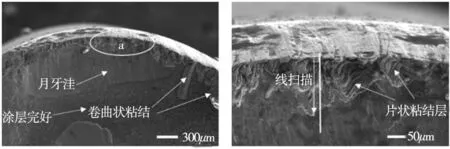

图4所示为切削速度60m/min时刀具前刀面磨损图像及线扫描。结合图4a、图4b可以看出,刀具的前刀面出现了一定的月牙洼磨损,并且在切削刃处有片状的粘结层产生,这些粘结层在切削过程中受热和力的作用不断堆积,最终堆叠在一起形成类似梯田的较厚粘结层,而在靠近后刀面处发现有较大块的积屑层不断卷曲粘结,形成管状粘结物附在前刀面。图4c为图4b前刀面EDS线扫描放大图,发现主要元素为Fe、Ni、Cr,可见粘结物中工件元素占主要部分,而在中间一小块区域O含量增加,工件元素减少,可能由于刀具工件材料与空气中氧元素发生了少量氧化反应导致,远离刀尖区域工件元素增加,可见部分工件元素粘结到前刀面,前刀面的主要磨损为粘结磨损。

(a) 前刀面磨损形貌 (b) a区放大图

(c) 图b线扫描放大图 图4 涂层刀具前刀面磨损图像及线扫描(v=60m/min)

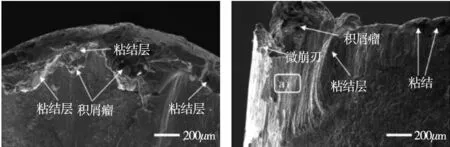

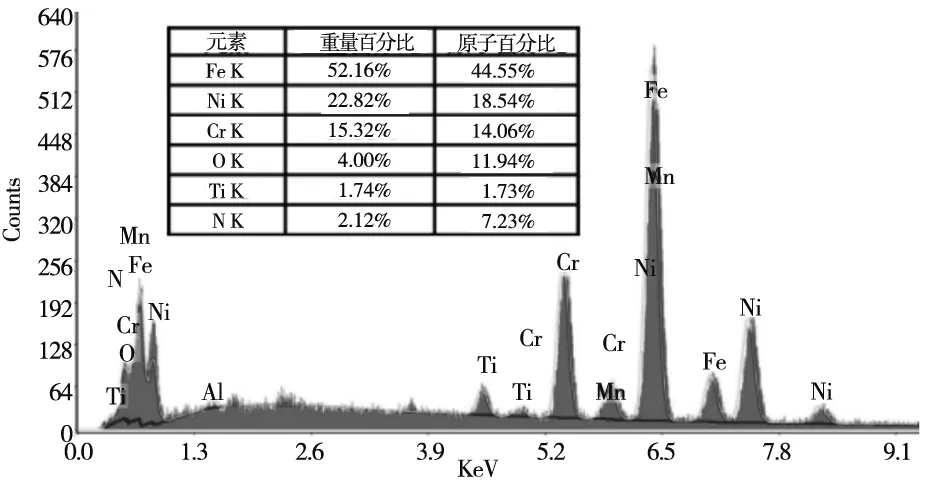

如图5为切削速度150m/min时刀具前、后刀面磨损形貌。结合两图观察发现前刀面有明显积屑瘤和粘结层产生,积屑瘤在前刀面粘结有效保护了刀刃与高速流动的切屑之间的摩擦和接触,减少了切屑变形,一定程度上降低切削温度和切削力,减少了切屑和工件元素向刀具的扩散,主要磨损机理为粘结磨损。刀尖处有微崩刃现象,刀尖下方有一条条的划痕,这是工件中硬质颗粒与刀具接触所致,主要磨损机理为磨粒磨损。后刀面上也发现有粘结层产生并有粘结物在切削刃上。如图5c所示,对图5b中a区域能谱分析,发现除了Fe、Ni、Cr等大量工件元素,还有部分O元素存在,可见在较高切削速度下切削温度较高,有空气进入切削区域,与工件、刀具部分元素发生了氧化反应。

(a) 前刀面磨损形貌 (b) 后刀面磨损形貌

(c) 图b中a区EDS能谱分析 图5 涂层刀具前后刀面磨损图像及EDS能谱分析(v=150m/min)

由以上分析可见,涂层刀具车削铁基高温合金GH2132时,刀具的主要磨损形式为正常的前、后刀面磨损和边界磨损,以及非正常的剥落和崩刃;低速时主要磨损机理为磨粒磨损和粘结磨损,高速时还发生了氧化磨损。

3 结论

本文采用涂层硬质合金刀具对GH2132进行高速干车削试验,对刀具磨损率变化进行了分析,并研究了刀具的磨损形式和磨损机理,结果表明:

(1)由于刀具副偏角较小,刀具的副后刀面磨损率大于主后刀面;随着切削速度的提高,刀具磨损率呈逐步上升的趋势,副后刀面磨损率增幅大于主后刀面。切削速度在60~150m/min范围内时磨损率较小,180m/min时磨损率较大。

(2)涂层硬质合金刀具主要的磨损形式为正常的前、后刀面磨损以及边界磨损,表现为涂层的磨损和剥落;前刀面上出现一定的月牙洼磨损、积屑瘤及卷状、片状粘结,刀尖及后刀面有排列较整齐的沟壑和划痕并伴有微崩刃现象,后刀面还有次生粘结层产生;刀具主要磨损机理为磨粒磨损、粘结磨损和氧化磨损。