某深水半潜式钻井平台重量预测及减重措施

(中海油田服务股份有限公司,北京 101149)

空船重量,系指整个平台的结构重量连同永久安装于平台上的机械、设备和舾装件,包括固定压载、备件。以及机械和管路中保持正常工作时的液体,但不包括贮存在液舱或备用供应舱内的液体、消耗品或可变载荷、贮存物品、人员,以及其个人物品的重量[1]。深水半潜式钻井平台的空船重量是非常关键的技术指标[2],对整个平台的运动性能[3]、平台稳性、可变甲板载荷、建造价格等均有重要影响。空船重量在钻井平台建造项目中被设定为关键技术指标,其估算的合理性、准确程度,特别是数值的大小直接影响整体建造成本,其重要性远高于其他性能指标,甚至会成为船型选择的决定性因素。虽然在半潜式钻井平台建造项目初始阶段的空船重量是一个估算值,但在项目执行过程中实际上是核心参数,随着项目的进展不断细化、跟进,应确保其不超过设定的目标值。空船重量的估算是一个由粗略到精细、然后随着设备购置及建造过程而逐步确定的过程,其数值存在一定的波动。一旦空船重量增加并超过项目初期设定的目标值,则需要采取措施降低空船重量使之返回目标范围值之内。为此,考虑平台选型[4]和概念设计、基本设计、详细设计、生产设计,以及建造等深水半潜式钻井平台建造全流程中的重量控制要点进行探讨,明确重量控制明确思路。

1 重量控制的关键

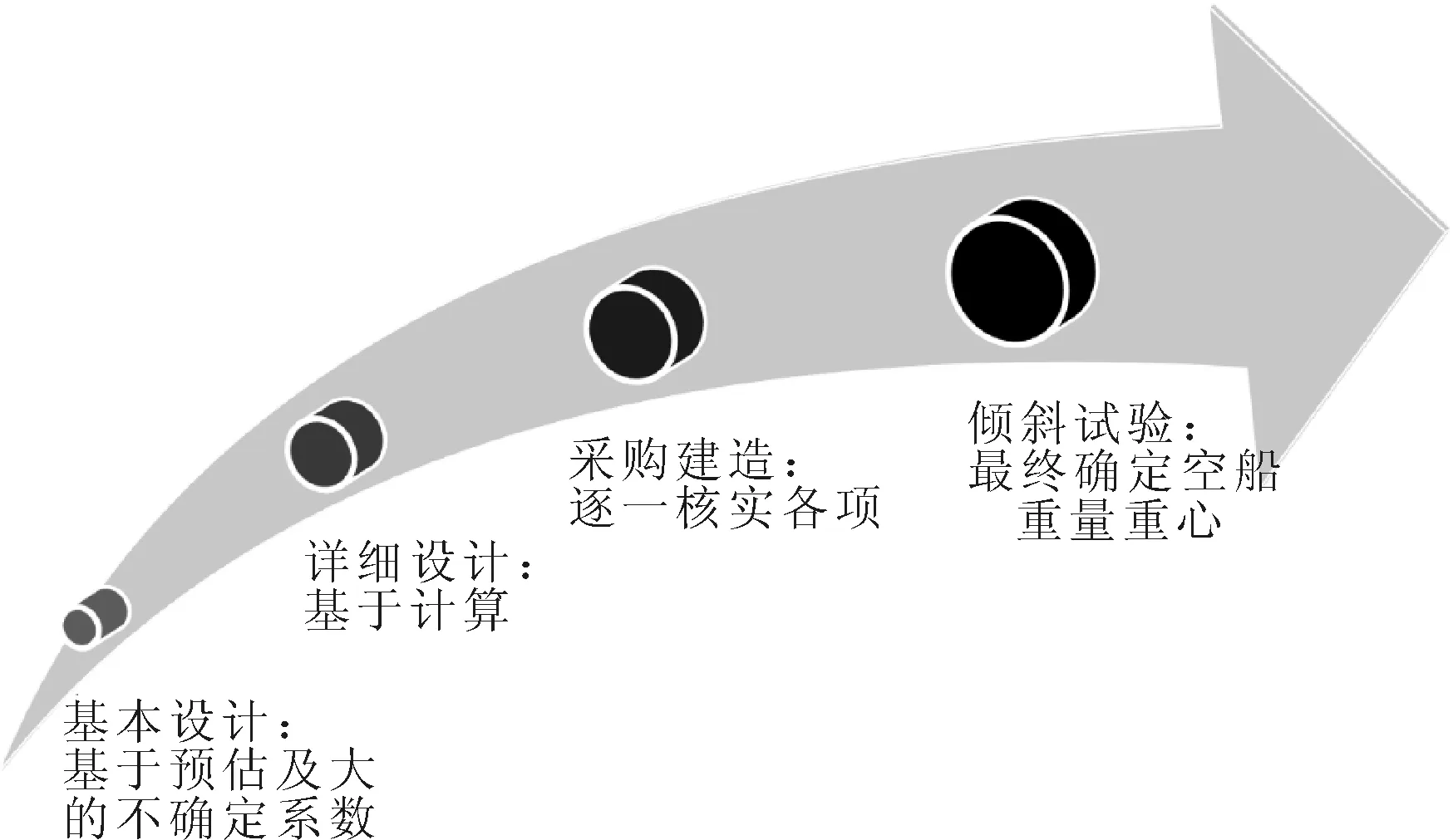

重量控制过程。重量控制工作是一个由粗到细、由估算到细算、由逐项核实到全船确认、可靠度逐步提高的过程。通常会制定明确的重量控制程序,指派专人实施重量控制工作,并将空船重量作为建造质量的一项重要指标,为实施预期目标而进行过程控制。见图1。

图1 空船重量控制的不同阶段

重量控制涉及到各个方面,报告设计、采购、建造实施等,关键要素如下。

1)通常,重量越轻的设备价格越高,而设备重量也占了空船重量较大的比重。为实现重量控制目标,需要在采购成本和设备重量两方面进行权衡,因此重量控制需要管理层的重视和协调。

2)通常在建造过程中若出现低质量的设备和材料,后期的整改均会导致额外的重量增加,因此需要把好材料和设备质量关。

3)尽可能选择性能优、重量轻的材料和设备,如公差小的钢板、性能优且比重小的绝缘材料等。

4)把好设计优化关,在满足规范公约及功能要求的情况下,最大程度减重。

2 平台选型和设计的重量控制要求

以某深水半潜式钻井平台为例,在选型阶段就要求各家设计公司提供空船重量的估算值,并与已经投入使用的类似船型进行对比,分析其合理性。在船型确定后,则以同船型且已经建造完成的空船重量数据为基础,比较差异,分析重量增减的办法,形成空船重量的目标值,见表1。

表1 重量差异对比 t

注:最大重量与最小重量的中间值:25 727 t

对比分析得出某新建半潜式钻井平台的空船重量大概率会落在25 167~26 287 t的区间。在此基础上,尚不能以其最大值26 287 t作为该项目的空船重量目标,还需要对空船重量变化对钻井平台操作可变载荷的影响进行评估,以明确最终可以接受的空船重量数值。

船型选定后,钻井平台主尺度[6]已经确定,其在各种工况下的排水量已经是定值,需选择一个最敏感的工况来分析空船重量对可变载荷的影响。由于迁航工况时仅浮箱能提供浮力,选择此工况进行分析。在排水量一定的情况下测算不同空船重量下的可变载荷,见表2。

表2 可变载荷测算

根据实际运营情况的需求,分析可变载荷的可接受程度[7]。由于本案例平台设计的最大作业水深1 500 m,最大钻井深度为9 144 m,假设操作是在迁航工况下具备装载大致一口井需钻具、设备、物品和材料等总共约3 475 t,主要包括:①水管1 200 t;②钻具550 t;③泥浆与袋装材料350 t;④立柱内灰料(水泥、土粉、重晶石)200 t;⑤水下及第三方设备(包括防喷器、水下机器人、燃烧臂等)618 t;⑥消耗品、库房和人员557 t。

如果甲板可变载荷降低到3 025 t,则拖航移位期间需要减少钻具和材料约500 t,从实际工作的经验来看,是最低接受值。因此,空船重量的控制目标的红线可确定为26 000 t,而优化目标则可设定为25 000 t。

3 详细设计和减重措施的优化

随着设计工作的深入,空船重量的控制管理工作也逐步深入,按照管理工作要求,在详细设计甚至生产设计过程中,会依据各专业实际情况进行重量及重心统计,每月定期更新重量控制报告,用于分析重量控制措施的有效性。见表2。

图2 某项目空船重量变化

图2(1)为详细设计阶段;(2)为生产设计和建造阶段;(3)为机械完工和调试阶段。由图2可见,随着详细设计的开展,空船重量的预估值经历了先升后降的过程。

对于新建项目来说,基本设计和详细设计是两个不同阶段,其重量控制报告也是不同设计主体来进行统计的。在转换到详细设计阶段的第一版报告中,预估的空船重量与基本设计出现了明显的增加趋势,重量增加达到400 t以上。由表2可见,空船重量达到26 500 t将变得不可接受。因此在详细设计开始阶段及时的进行减重设计优化成为当时最重要的任务。

详细设计阶段的减重措施主要从以下几个方面展开。

1)设备选型[8]。最大程度选择性能优、重量轻的设备。

2)材料替代。研究使用轻型材料的所有可能性,最大程度使用重量轻的新材料,比如甲板敷料选择密度最小的型号。

3)设计优化。如附属结构的轻型化设计、管路路径优化、电缆路径优化、设计余量的管控等。

4)严格的钢板采购公差控制[9]、设计余量控制等管理要求。

按照上述思路,某项目通过头脑风暴会形式列出了多达50多个具备减重潜力的方案,然后组织多轮技术讨论会议,最终从中选用了约50%的具体减重设计和措施,从而使得预估的空船重量回到目标值附近。

4 建造过程的重量控制方法

4.1 钢材公差控制

船级社规范中明确要求新建造项目的钢板必须全部使用正公差钢板,而在钢板采购协议中的正公差要求为1.5%。为避免正公差钢板造成的重量增加,以零公差为目标,以1%为总体控制目标。通过采取到钢板生产厂家进行测厚等措施,最终整体钢板平均公差控制在0.72%,优于1%的控制目标。

4.2 设备重量监控

建造过程中,在到货验收或者现场安装期间,组织对设备进行大比例的抽样称重,特别是重量较大的设备是必选目标。统计分析发现,设备的实际到货重量与技术协议中的重量存在差异,但综合比较相差不大,说明在设备采购、到货验收这方面的重控控制措施有效。

4.3 良好的建造工艺和严格的标准

在详细设计过程中,已经明确了甲板敷料对空船重量的影响,并且将优选最轻的甲板敷料型号作为重要的减重措施之一。在施工工艺上提出对甲板变形[10]的严格要求,避免因使用甲板敷料填平底面导致用料的大幅增加。

在生产设计和施工工艺的选择方面,每减重1 kg对总体项目的重量控制都是有非常好的正面影响。比如,敷设错误的电缆需要全部抽出,与设备连接处的电缆不允许有过多的余量、楼梯处的栏杆在上到目标甲板后仅保留最短距离、管路支撑要使用最小的且能满足强度的规格,等。

随着全船生产设计的结束和三维模型的完善,空船重量报告中的各项数据根据三维模型导出各项重量数据,并扣除设计余量后,空船重量取得较好的效果,并逐步向优化目标25 000 t靠近。

4.4 严格的变更管理

随着建造项目的开展,因各种原因导致的变更不可避免,变更申请、审批的过程中,需要分析变更对空船重量的影响,以任何由于变更导致的重量增加的部分都需要对应的减重措施来平衡,确保空船重量的控制目标或优化目标的实现。

在项目机械完工和调试过程中的修改意见和船东通过各种途径提出的修改要求,需要将减重意识落实到每一步的工作中。

4.5 利用重大节点校核空船重量

1)建造过程中的下水节点。通过对船上的非空船重量部分进行统计,并将其与通过吃水实测的排水量进行比对,则可得出下水节点期间的空船重量,并且与重控报告的计算数据进行比较,为后续码头舾装、完工调试的重控工作提供指引。

2)在最关键的倾斜试验[10]过程中,需要专业人员对在平台上各种剩余重量进行详细核对,确保空船重量的准确性。

5 结论

通过采取有效的重量控制措施,某新建半潜式钻井平台的实际空船重量比项目前期设定的目标值还小,说明项目管理有效。

1)项目前期的空船重量预估和管控对重控目标的设定非常重要。

2)重控控制贯彻项目始终,需要全体人员深度介入,不放过每一个细节。