船用中速柴油机高压共轨系统的现状与发展趋势

杨强1,杨建国23

(1.工业和信息化部产业发展促进中心, 北京 100036;2.武汉理工大学 能源与动力工程学院,武汉 430063;3.船舶与海洋工程动力系统工程国家低速机电控系统实验室,武汉 430063)

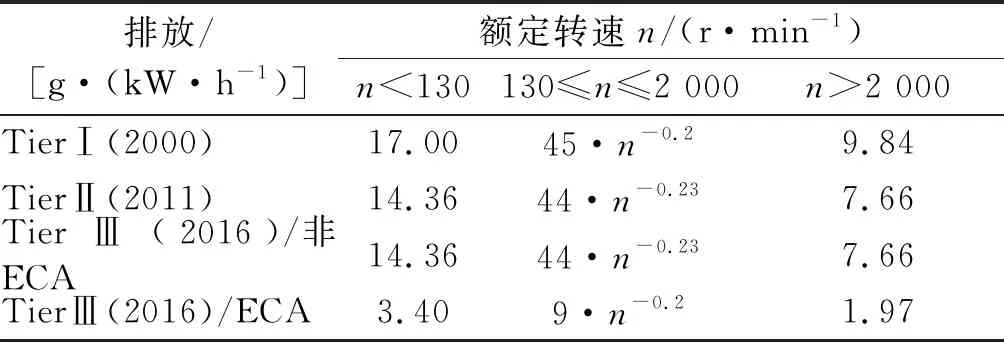

船用柴油机是船舶的主要动力源,占据将近95%的市场份额。船用柴油机排放物主要为NOx和SOx,其中NOx占世界排放总量的18%~30%,SOx占世界排放总量的9%。SOx主要来源于燃油中的硫分,采用低硫油或硫固化措施能极大减小硫排放。针对NOx排放引起的严重环境污染问题,国际海事组织(IMO)出台了国际性防止船舶造成空气污染法规—《船舶防污公约附则VI-修订版》,其中对NOx排放制定了严格限制值,见表1。

表1 IMO NOx排放限制

其中,Tier II 阶段NOx排放要求比Tier I 阶段下降16%~20%,可采用机内净化措施达到这一标准;Tier III 阶段(排放控制区)NOx排放要求比Tier I 阶段降低约80%,则必须采用机后处理方法来实现。IMO制定的防止船舶造成空气污染法规,无疑对当前船用柴油机提出了新的挑战。当前,机内净化的主要措施之一是采用高压共轨燃油喷射系统,高压喷射带来了良好的燃油雾化,柴油机全工况柔性可控的燃油喷射,改善了缸内燃烧过程,降低了噪声和排放,因此,有必要对国、内外的船用中速柴油机高压共轨系统的现状和发展趋势进行分析,为我国研发自主船用中速柴油机高压共轨燃油喷射系统提供参考。

1 柴油机燃油喷射系统的发展

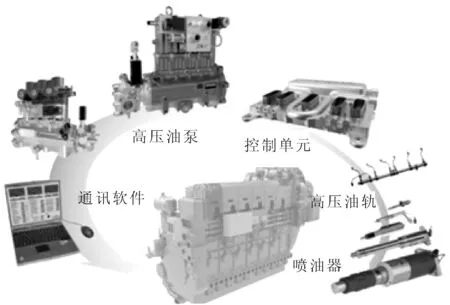

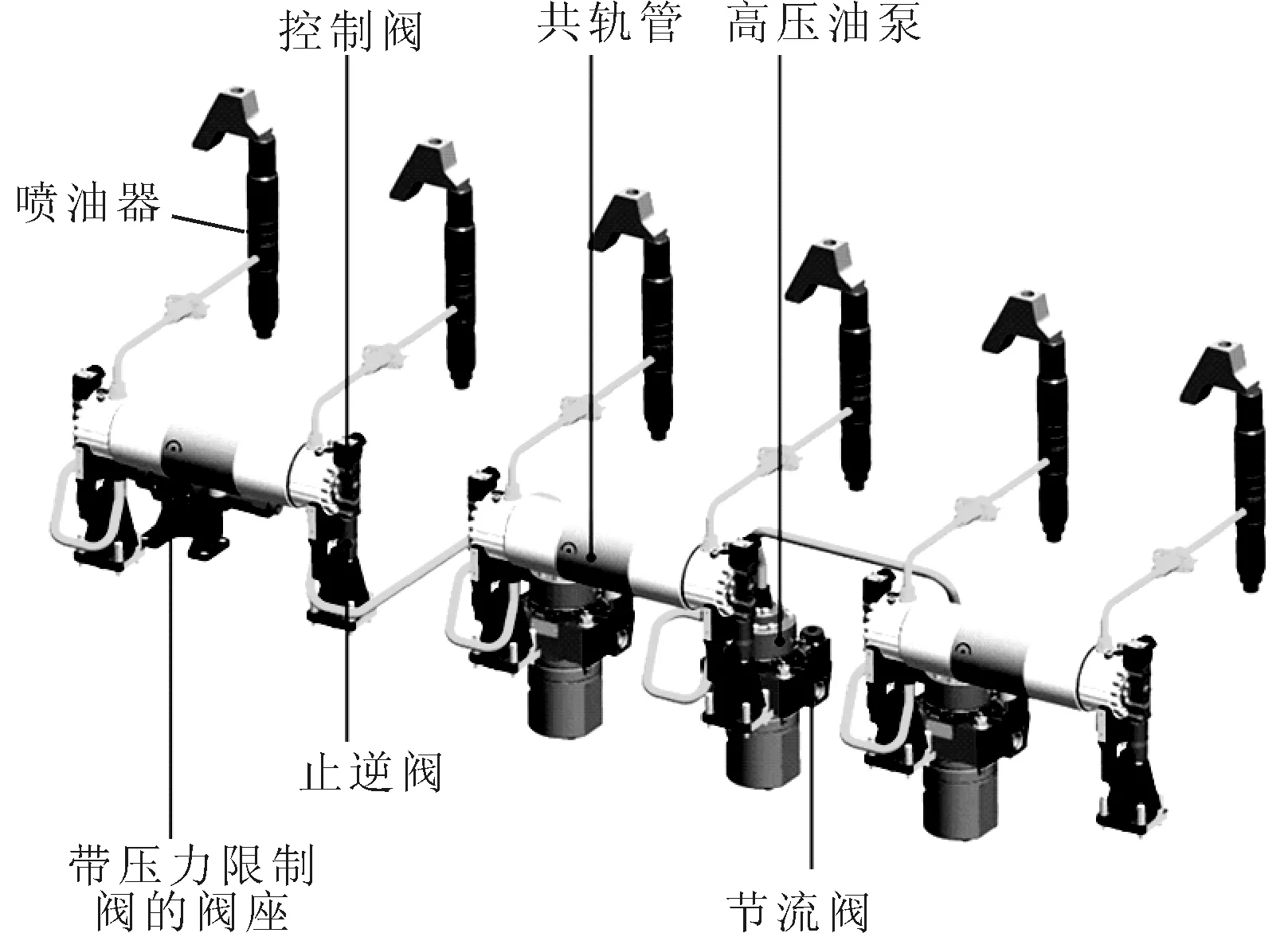

柴油机燃油喷射系统,从机械式燃油喷射系统发展到当前的电控式燃油系统,经历了100年的发展,见表2。电控式燃油系统又包括电控直列泵系统、电控分配泵系统和电控共轨燃油喷射系统等。其中电控共轨燃油喷射系统的共轨压力由最初的中压(40~50 MPa)发展到现在的高压(130~160 MPa),故称高压共轨燃油喷射系统。它通过凸轮带动高压油泵给共轨管供油,共轨管内维持高压,通过高压油管连接喷油器进行燃油喷射,实现了柴油机在全工况下的柔性喷射控制。

表2 柴油机燃油系统的发展历史

高压共轨燃油喷射系统的主要组成部件见图1。

图1 典型高压共轨系统的结构组成

船用柴油机共轨系统不同的技术特点[1]:①船用柴油机循环供油量大,在将燃油喷射过程的压力波动控制在一定范围难度大,同时给燃油量的精准控制造成困难;②船用柴油机是船舶的动力心脏,一旦发生故障将产生严重后果,因此,共轨系统的安全保护措施更加严格;③船上机电设备繁多,共轨系统电控单元受到的电磁干扰强,共轨系统电控单元的硬件抗干扰设计要求更高;④船用柴油机使用的燃油品质差,要求共轨系统可高压使用劣质燃油运行,要求共轨系统的适应性好。

2 国外典型的船用中速柴油机高压共轨系统

2.1 Wärtsilä公司的中速柴油机共轨系统

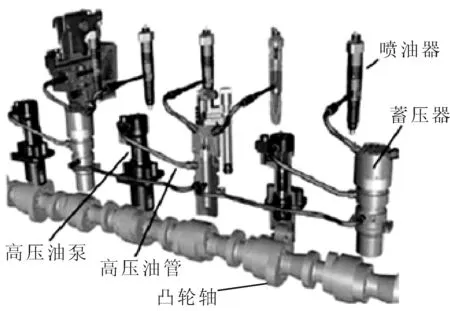

Wärtsilä W32CR中速柴油机额定转速为750 r/min,单缸功率460 kW,其共轨系统结构见图2。它采用整体式单轨结构,由3只高压油泵、3个蓄压器和6支电控喷油器组成,每个蓄压器连接2支喷油器,最高共轨压力为150 MPa[2]。单体式高压油泵将燃油压入蓄压器,蓄压器间用高压油管相连,以抑制系统压力波动。

图2 Wärtsilä W32CR型中速柴油机共轨系统结构

2.2 MAN Diesel &Turbo 柴油机高压共轨系统

2.2.1 CR 1.6 高压共轨系统

MAN Diesel &Turbo公司适用重油的MAN 32/44 CR型柴油机高压共轨系统结构见图3、4。采用独特的3段式共轨管替代整体式单根共轨管,最高共轨压力达160 MPa,解决了大缸径船用柴油机整体式单根共轨管容易出现问题。

1)3段式共轨管的结构减少了每段共轨管的长度,对由温度变化引起沿共轨长度方向的热膨胀具有良好的适应性,燃油温度的适用范围为25~150 ℃。

2) 减小了整体式单根共轨管加工多个高压油管连接孔产生的材料剪切力。

3) 不同缸数柴油机可采用灵活的共轨管长度相匹配。

4) 三段式共轨管可抑制燃油喷射引起的轨压波动大,以减小燃油喷射误差。

图3 MAN 32/44 CR型船用中速柴油机的高压共轨系统结构

2.2.2 新一代CR 2.2高压共轨系统

MAN Diesel &Turbo新一代CR2.2高压共轨系统[3],见图4。对每缸来说,每只喷油器都配有1个外置蓄压器,旨在将喷油导致的压力波动降低至最小,从而保证喷油的稳定性和一致性。蓄压器间是用高压油管相连,高压油泵通过法兰安装在蓄压器下部,通过三作用凸轮(凸轮轴的每个凸轮均有3个凸轮桃,分别间隔120°,凸轮轴角转动1转凸轮顶起高压油泵3次)驱动,其共轨压力高达220 MPa。

图4 新一代CR 2.2高压共轨系统结构

2.3 Deutz 628柴油机的高压共轨系统

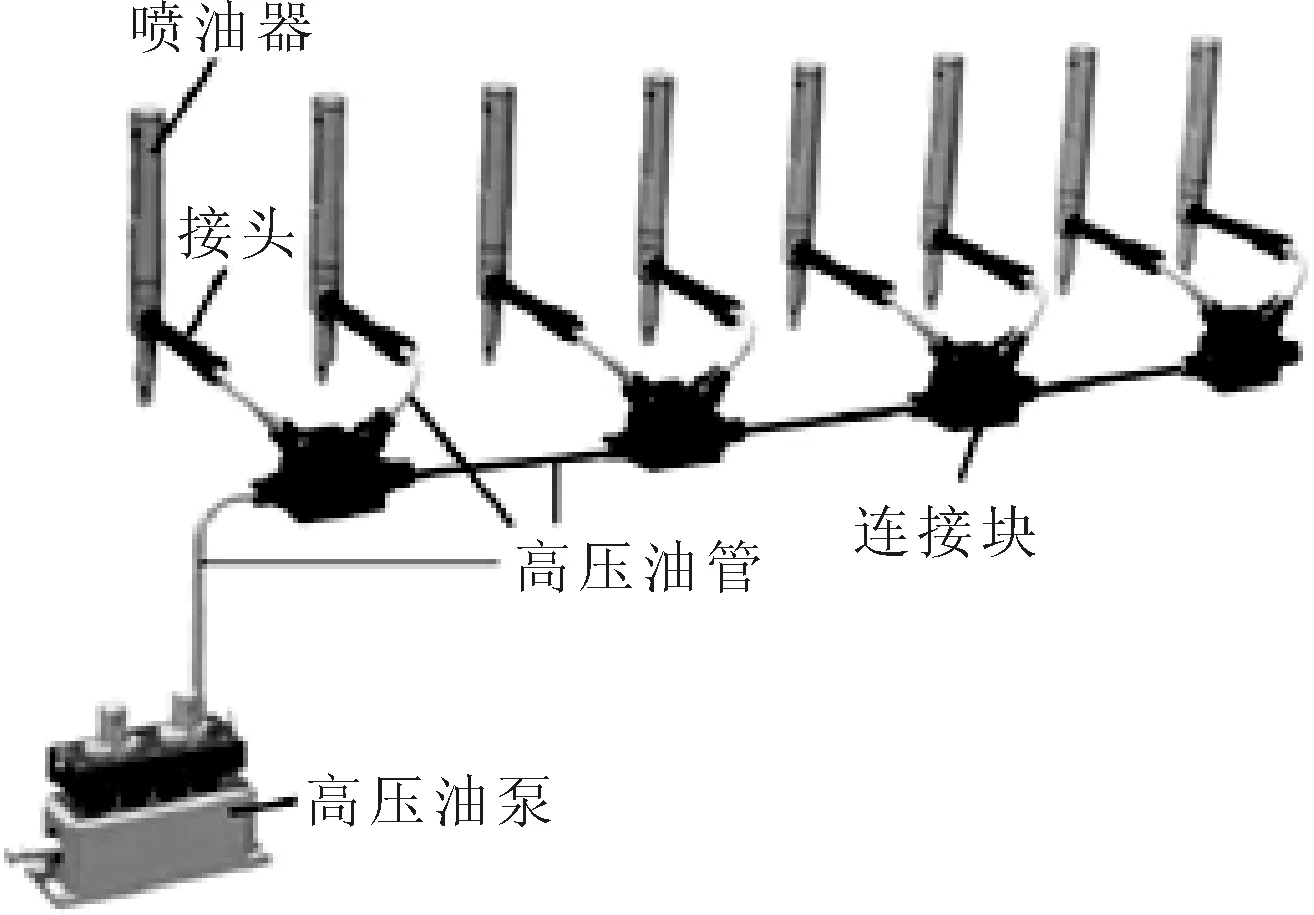

Deutz 628 8缸直列柴油机的气缸容积12.5 L,功率为2 MW, 最高转速1 050 r/min[4],与之匹配的高压共轨系统采用2段式共轨管结构(见图5),每段轨连接4支喷油器,轨和高压油管均采用双层壁结构来保证其安全。

图5 Deutz 628柴油机的高压共轨系统

一种更利于船用柴油机安装布置和在用柴油机燃油喷射系统改造的新型共轨系统见图6,它取消了共轨管,将蓄压容积分布在喷油器蓄压腔内(容积是喷油器每循环最大喷射量20~50倍),带有独立蓄压容积的喷油器通过直径较细的高压油管彼此连接。喷油器安装时无需改动缸盖结构,给在用柴油机燃油喷射系统的升级改造带来便利。同时蓄压腔总容积远小于共轨管容积,燃油喷射产生的压力瞬时波动在各蓄压腔中得到抑制,限制了其在高压油管中的传播。

图6 Deutz船用柴油机高压共轨系统结构

2.4 MTU系列柴油机高压共轨系统

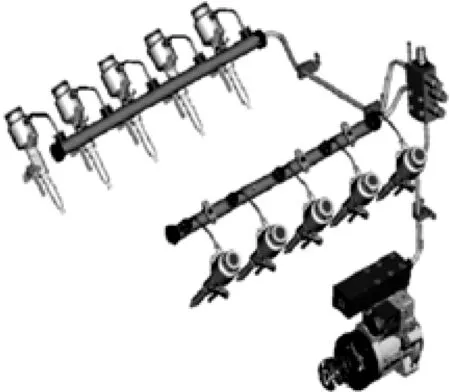

MTU公司2000 CR型柴油机新一代高压共轨系统结构见图7。其最大特点是在每只喷油器顶部都有蓄压腔,蓄压功能不再由共轨管来实现,而是由蓄压腔来完成,共轨的功能缩减为仅向蓄压腔提供高压燃油[5-6]。

图7 MTU 2000 CR型柴油机新一代高压共轨系统结构

2.5 Heinzmann船用中速机的高压共轨系统

Heinzmann是船用柴油机领域能提供完整的高压共轨系统产品的公司,所开发的共轨系统为多家柴油机厂商提供配套,覆盖单缸功率从30~1 250 kW的柴油机,系共轨压力高达220 MPa,轻柴油、重油均可适用。

Heinzmann可燃用重油的船用高压共轨系统见图8,其功能还包括:柴油机监控和诊断系统、完全冗余的柴油机调速系统、紧急停车系统、传感器分配器,HPP和喷油器电磁阀切换开关、电源冗余等功能。

图8 Heinzmann开发的可燃用重油的 船用高压共轨电控燃油喷射系统

3 国内发展现状

国内高压共轨系统结构设计和控制策略等方面研究与世界先进水平的差距较大,目前尚无实机批量应用的船用柴油机高压共轨系统。只有少数几个研究机构和船用柴油机零部件生产企业具有开发船用柴油机高压共轨系统样品的能力,并未形成产业化生产规模。主要研究工作集中在共轨系统关键零部件的结构设计及特性仿真优化、共轨压力及控制策略、共轨系统与柴油机优化匹配计算仿真等方面,尚未完全掌握电控单元开发、关键零部件的制造和共轨系统与柴油机匹配等方面的技术。中船重工集团第七一一研究所在CHD622V20型柴油机成功完成了高压共轨系统的配机试验,其共轨压力达160 MPa。武汉理工大学建立了分段式船用中速柴油机高压共轨系统的硬件在环仿真平台,共轨压力达160 MPa,为后续控制策略和基于模型的系统性能研究提供了试验条件[7]。海军工程大学[8-10]研究了新型双压共轨系统,双压共轨系统保留现有高压共轨系统的主要部件,如电控喷油器、共轨管等,在共轨管与喷油器间增加1个燃油压力增压器,根据柴油机不同的工况,分别在两种压力下(基压~100 MPa和超高压200~250 MPa)向喷油器喷油,双压系统在油压增压器中采用串并联油路,可以分别实现基压供油、基-高压顺序供油和高压供油等多种供油方式。柴油机运行时共轨管中保持基压,与现有高压共轨系统相比,提高了系统的可靠性,可实现船用柴油机全工况性能优化。

4 发展趋势

4.1 超高的共轨压力

目前,船用中速柴油机高压共轨系统的共轨压力普遍在130 MPa-160 MPa之间,为了使燃油更好的雾化,实现船用中速柴油机高效燃烧,高压共轨系统的共轨压力逐步由高压朝着超高压(≥200 MPa)方向发展。超高压共轨系统对材料处理工艺及精加工水平提出了更高的要求,高压油泵柱塞偶件、喷油器柱塞偶件的间隙需严格控制,以保证密封性能。喷油器进、出油量孔直径、喷孔直径的表面粗糙度等要求高,以保证较高的流量系数。高压油管和共轨管均采用双层壁结构来保证高压共轨系统的安全可靠。

4.2 良好的适应性

各大厂商初期研发的船用柴油机高压共轨系统的适应性较差,对燃油的品质和温度有严格要求,这势必造成用户使用成本的上升。目前,随着技术的不断成熟,船用中速柴油机高压共轨系统也逐渐适用于重油,对燃油温度的敏感性也相应降低。

4.3 分布式的蓄压腔结构

传统的船用柴油机高压共轨系统采用整体式或多段式共轨来保持压力,无蓄压器结构,船用柴油机较大的单缸循环喷油量将导致喷油器和共轨管内的压力波动大,严重影响着各缸喷油的一致性。船用中速柴油机的高压共轨系统逐步采用分布式的蓄压腔结构,或位于喷油器头部、或独立于喷油器之外,各蓄压腔间采用细小的高压油管相连,从而抑制因燃油喷射引起的压力波动的传播,以提高喷油器喷油规律的一致性。

4.4 新一代压电晶体式喷油器

与第二代螺线管电控喷油器相比,新一代压电晶体式电控喷油器提高了响应速度,其关键元件是陶瓷压电薄膜,在上电0.1 ms内就会发生晶体晶格畸变,动作十分迅速[12-13]。第三代压电晶体式电控喷油器针阀响应几乎无时间滞后,切换迅速精确,可重现性好且工作非常稳定。采用新一代压电晶体式电控喷油器可实现燃油喷射的精准控制,实现船用柴油机的清洁、高效发展。

5 展望

综上,船用柴油机高共轨系统朝着超高压、分布式结构、良好的适应性、采用新一代电控喷油器和双压共轨系统的方向发展,具体表现如下。

1)共轨压力从第一代的150 MPa最高升至250 MPa,对共轨系统的结构和材料提出了苛刻的要求。

2)最新的船用中速柴油机高压共轨系统逐渐适应重油应用,对燃油温度的适用范围也更大。

3)用分布式容积取代整体式共轨,将容积分布至蓄压腔或节点上,使得高压共轨系统的安装布置更加灵活,以有效抑制轨压的波动,保证燃油喷油规律的一致与精准可控。

4)采用新一代压电晶体式电控喷油器,实现对燃油喷射规律的精准控制,进一步降低燃油消耗率。

面对越来越严格的排放法规,清洁与高效逐渐成为船用柴油机发展的主旋律。当前,船用中速柴油机采用高压共轨系统乃是大势所趋,国外主流船用柴油机厂均已推出成熟的市场产品。我国在船用中速机高压共轨系统研发和生产方面均处于追赶态势,提升我国船用中速机高压共轨系统技术水平应采取以下措施。

1)加大科研投入,积极开展船用中速柴油机高压共轨系统设计、制造工艺研究;搭建船用高压共轨系统测试台架,为轨压、喷油等控制策略研究提供试验平台。

2)制定船用中速柴油机高压共轨系统技术标准,为船用中速柴油机高压共轨系统的规划、评估提供依据。

3)加强各大高校、研究所和企业的人才队伍建设,为船用中速柴油机高压共轨系统的持续发展提供保障。

4)加快船用中速柴油机高压共轨系统在自主船用柴油机上的推广与应用,从应用中了解客户需求并发现不足,进行改进。