步进电机式调速器甩负荷时导叶快关异常的处理与研究

皮海波

(五凌电力有限公司碗米坡水电厂,湖南 保靖416500)

1 电站概况及机组主要参数

碗米坡水电厂位于湖南省保靖县境内的酉水河中游,装有3台80 MW的混流式水轮发电机组,为坝后式电站,1号机于2004年2月正式投入运行,2、3号机于2004年8月正式投入运行。主要技术参数见表1。

表1 机组主要技术参数

2 问题的提出

3号机采用“单步进电机+主配”型式调速器。整个调速器液压随动系统采用3级放大形式:由步进电机、滚珠螺母副、定位复中弹簧等组成的步进式电-位移转换器构成第1级电气-机械放大;引导阀和辅助接力器构成第2级液压放大;主配压阀和主接力器构成第3级液压放大。为满足调节保证计算设计要求,调速器系统采用分段关闭规律,第1段关闭时间设计为3.5 s,第2段关闭时间设计为7 s,总关机时间为10.5 s,分段关闭拐点设置在30%接力器行程处。

3号机检修中甩75%负荷试验时,调速器机械控制柜内主配处伴随异常声响,调速器液压系统油锤效应明显、管道振动较大,且机组转速迅速上升,远超转速上升预定轨迹。查看甩负荷试验中测试记录仪器所测波形,导叶关闭规律存在异常:导叶接力器第1段关闭过程未能按照预先整定好的最快关闭速度进行直线关闭,而是在短暂的直线关闭后,迅速减缓关闭速度,且关闭规律为曲线,使得第1段关闭时间远长于设定值,最终致使机组过速。

3 缺陷分析及处理研究

3.1 缺陷基本情况

针对3号机甩负荷时导叶关闭规律存在的异常现象,我们进行了详细的分析与甄别。碗米坡水电厂的调速器采用步进电机作为电液转换装置,并采用复中弹簧实现主配压阀的复中。在3号机组无水工况下模拟甩负荷时,发现在甩负荷瞬间,电机驱使主配压阀向关闭方向移动(向下),随后主配压阀又马上向开启方向移动(向上),并伴有较大响声,导叶关闭速度立即减缓。之后,主配压阀在电机的作用下,缓慢向下移动,表现为导叶关闭速度缓慢加快,直到关闭到分段关闭拐点以下,导叶关闭速度再以第2段速度慢速关闭导叶。

初步判断步进电机快速驱动力与复中弹簧的回复力匹配不适当,或是整个电转部分由于运行时间过长,导致这种匹配偏离原设计要求。此外可能存在的其他电气或机械故障,导致步进电机不能快速驱动主配压阀向关机侧移动到较大行程,不满足导叶快速关闭要求。

3.2 缺陷模拟还原与分析

根据对缺陷基本情况的分析,专业人员申请对3号机调速系统作进一步的无水调试,在无水工况下,分别对调速器进行紧急停机、模拟机组甩负荷等试验,还原异常现象、定位故障原因,确定解决方法。对试验记录的数据分析如下:

(1)紧急停机动作试验

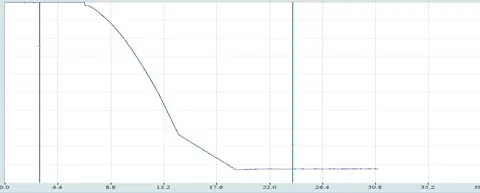

由图1所示的紧急停机关闭曲线可知,3号机组无水工况下紧急停机关闭导叶试验,接力器按正常设计规律分两段关闭,第1段和第2段关闭均为直线关闭,每段关闭速度均符合整定值要求,且分段关闭拐点也符合整定值要求,证实调速器液压随动系统的二级、三级放大、接力器、控制环等导叶联动机械机构均正常;可排除调速器机械液压系统本体问题。

图1 紧急停机导叶关闭曲线

(2)模拟甩100%负荷试验

模拟机组并网发电状态,将导叶开至100%开度,然后模拟发电机出口断路器跳闸,接力器关闭过程曲线如图2所示。

根据图2可推测,3号机无水条件下模拟甩负荷试验中,调速器执行甩负荷调节过程的瞬间,主配首先往关方向按设计的行程移动了,使接力器按第1段快关斜率运动,但此过程仅维持了1 s就中止了;接下来主配复中、向开启方向反弹移动,并伴有较大油锤冲击声响,主配停止配油、接力器停动,接力器位移出现近0.5 s水平直线。然后主配在步进电机转换器作用下,再次往关方向移动,但主配实际工作行程并未达到设计整定值,导致接力器沿第3段弧形曲线减速关闭,这一过程一直延续至分段关闭拐点处,以上3个过程共同构成第1段关闭曲线。当接力器处在分段关闭拐点之后,可按设定的第2段慢关段斜率,沿直线正常关闭至零。测量第1段快关曲线总耗时6.6 s,远超出设定第1段关闭时间3.5 s,导叶关闭规律与设计不符。

图2 模拟甩100%负荷导叶关闭曲线

同时,模拟试验过程中,据机调柜试验观察人员观察,主配关闭后确实存在一次反弹后再关闭过程,主配处异响、油锤效应等现象与机组实际甩75%额定负荷现象一致。

(3)原因分析

通过以上甩负荷试验模拟还原与分析,证明机组实际甩75%额定负荷时,确系导叶第1段关闭偏离设定的直线关闭规律,关闭时间过长导致机组转速上升过快、甩负荷调节过程异常等一系列缺陷现象出现。分析造成该现象的具体成因为:

1)步进电机强关脉冲保持时间过长

当导叶开度大于空载开度时,在断路器跳闸时刻,调节器会保持一定时间关方向的脉冲;若该脉冲保持时间过长,将导致步进电机往关方向旋转越过极限位,从而被复中弹簧强行弹回中位。

2)步进电机驱动器启动、停止电流设置过小

启动电流过小会导致启动转矩过小,停止电流过小会导致保持力矩过小。

3)步进电机驱动器转速或加速度设置过大

转速过大或加速度过大会导致实际有效转矩相应减小。

3.3 解决思路与相关参数、程序修改

消除该缺陷关键在于如何恢复导叶第1段关闭规律,让机组在甩负荷过程中,导叶在3.5 s内全速关至分段关闭拐点处,保证甩负荷控制成功。根据我厂步进电机式调速器组成结构与工作原理,由驱动器、步进电机等共同组成的电-机转换机构的功能决定主配、导叶接力器的动作过程。

通过分析研究,决定对调速器步进电机驱动器参数、步进电机控制程序内步进电机步幅进行修改。

(1)将步进电机驱动器相关参数进行适当调整

对驱动器上决定步进电机旋转时扭力的“运行电流”及决定步进电机停止时扭力的“停止电流”参数进行适当调大,并对其他参数进行了适当调整,增大了电机的旋转扭力,防止甩负荷时电机转换机构反弹。

(2)对调速器程序中步进电机限幅设置进行调整

如图3所示,程序中300004为电机反馈的测量值,000511为电机旋转的方向(常开点为开方向,常闭点为关方向),#3000为电机开方向最大值,#1000为电机关方向最大值,当检测到发电机出口断路器分的命令瞬间,电机强关到限幅的最低点(#1000),主配迅速往下压。由于在主配已经关到位的时候反馈测量值还没有达到所设定的限制值,电机仍然会继续向关方向旋转。当000441(甩负荷标志位)延时结束时电机在复中弹簧的作用下返回,但此时频率还没有完全降下来,电机又一次向关方向转动,所以就造成在甩负荷时主配反弹、然后再次向关机侧移动。现将电机关方向的极限值从原来的#1000修改为#1700,当有强关信号并且在主配关到位情况下电机转角变小,减少过调现象,从而消除主配反弹现象。

3.4 试验验证

相关参数调整后多次模拟3号机甩负荷过程试验,导叶接力器可在3.5 s内关至分段关闭拐点,满足原设计要求,实际甩75%负荷,导叶关闭规律正常,甩负荷试验正常,见图4、图5。

图3 调速器内部程序图

图4 调整修改后模拟甩100%负荷导叶关闭曲线

图5 实际甩75%负荷导叶关闭情况

4 结语

碗米坡电厂3号机组调速器参数进行优化调整后,水轮机导叶两段关闭规律完全满足机组设计要求,对于降低甩负荷转速上升值作用明显,能有效防止机组飞逸事故的发生。

本文的思想方法对步进电机+主配型式调速器导叶关闭规律的优化与整定具有普遍的启示与借鉴意义。