烧结机烟气SCR脱硝系统前置和后置之技术分析

赵 博

(浙江德创环保科技股份有限公司,浙江 绍兴 312000)

随着我国经济发展对钢铁需求量的日益增加,钢铁工业已经成为国民经济的支柱产业。据中钢协统计,2016年我国粗钢产量达8.08亿t,占全球粗钢产量的49.7%。随着产量的不断攀升,钢铁企业的大气污染问题日益严重。钢铁工业是我国工业领域主要排污大户之一,根据2016年中国环境统计年鉴,二氧化硫、氮氧化物、烟粉尘排放量分别为203.8万t、267.1万t、240.3万t、占工业企业排放总量的比例分别为14.5%、24.5%、21.7%[1]。烧结作为钢铁生产过程中污染最严重的工艺环节之一,其烟气中的颗粒物、SO2、NOx排放量分别约占钢铁生产总排放量的20%、60%、50%,烧结烟气的治理已经成为钢铁企业环保达标的重中之重。

2017年6月,原环境保护部发布了《钢铁烧结、球团工业大气污染物排放标准》(修改单(征求意见稿)),将烧结机和球团焙烧设备特别排放限值的颗粒物限值调整为20 mg/Nm3、二氧化硫限值调整为 50 mg/Nm3、氮氧化物限值调整为100 mg/Nm3[2]。

2018年9月,河北省印发《钢铁工业大气污染物超低排放标准》(DB13/2169-2018),提出烧结机头(球团焙烧)烟气在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物排放限值分别为10 mg/Nm3、 35 mg/Nm3、50 mg/Nm3,其他工序颗粒物、二氧化硫、氮氧化物排放限值分别为10 mg/Nm3、50 mg/Nm3、150 mg/Nm3[3]。现有企业要求自2020年10月1日起执行,新建企业要求自2019年1月1日实施之日起执行。钢铁行业迈入超低排放时代。

我国烧结烟气脱硫早在2004年由广州钢铁厂在 24 m2烧结厂初步实施,于2007年全面实施。据原环境保护部统计数据,至2014年,全国烧结机脱硫设施共有526台,已有脱硫设施的烧结机面积达8.7万m2, 占烧结机面积的63%。从公布的清单分析,干法、半干法占17%,湿法占87%。除部分已建的干法(活性炭法)烧结脱硫脱硝一体化处理设施外,烧结机烟气脱硫脱硝的实例较少,因此结合现有烧结脱硫装置,改造加装SCR脱硝系统是接下来的存量烧结装置环保改造的主流方向。

在现在半干法、湿法脱硫装置基础上加装SCR系统有脱硝前置和脱硝后置两种工艺路线,即SCR系统设于脱硫装置之前或脱硫装置之后,两种工艺路线在技术上各有优劣,运行成本上亦有所差异,现以湿法脱硫+SCR组合脱硫脱硝为基准,对两种工艺进行简要技术、经济对比分析。

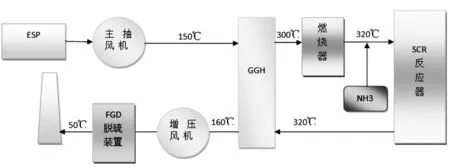

1 脱硝前置工艺

图1 前置SCR脱硝装置流程

主抽风机出口烟气进入GGH加热至约300℃,并经高炉煤气燃烧加达到320℃或更高温度后进入SCR反应器进行脱硝反应,脱硝后的烟气经GGH回收部分热量后经增压风机加压,进入FGD系统进行脱硫处理,脱硫净烟气进入烟囱外排。

1.1 前置SCR脱硝的优势

采用前置脱硝工艺,由于烟气未经脱硫处理,SO2浓度较高,考虑到脱硝催化剂的特性,宜选用反应温度320℃以上的高温催化剂。高温催化剂在电力行业SCR脱硝系统中应用广泛,技术成熟可靠,成本较低。

由于原始烧结烟气烟温较高,采用图1所示热平衡计算设计,经GGH加热后的原烟气仅需加热约20℃即可达到高温催化剂反应温度要求。由于烟气未经脱硫,含水量低,烟气加热所需要的能耗(高炉煤气)较少,运行成本相对较低。

1.2 前置SCR脱硝的劣势

由于烧结烟气未经脱硫,进入SCR系统的烟气SO2浓度较高,以高温催化剂SO2/SO3转化率1%为基准,以一台265 m2烧结机为例,前置脱硝每小时NH4HSO4生成量>100 kg,NH4HSO4在146~207℃(低灰条件)温度区间范围内会凝结成液态,而恰恰GGH换热元件在运行中部分区域处于这一温度区间范围内,凝结于换热元件上的液态NH4HSO4捕捉飞灰能力极强,会与烟气中的飞灰粒子相结合,附着于换热元件上形成融盐状的积灰,造成预热器的腐蚀、堵灰等,进而降低预热器的换热效率,增大烟气阻力,增大系统运行及维护成本。

对于大量采用湿法脱硫装置的现有烧结机,由于湿法脱硫后的烟气为40~50℃饱和湿烟气,扩散条件不佳且水气易凝结,普遍存在“烟囱雨”及白色烟羽现象,如考虑到进一步的烟气脱白要求,需要另外加装MGGH等烟气再热装置,投资成本和运行成本会有所增加。

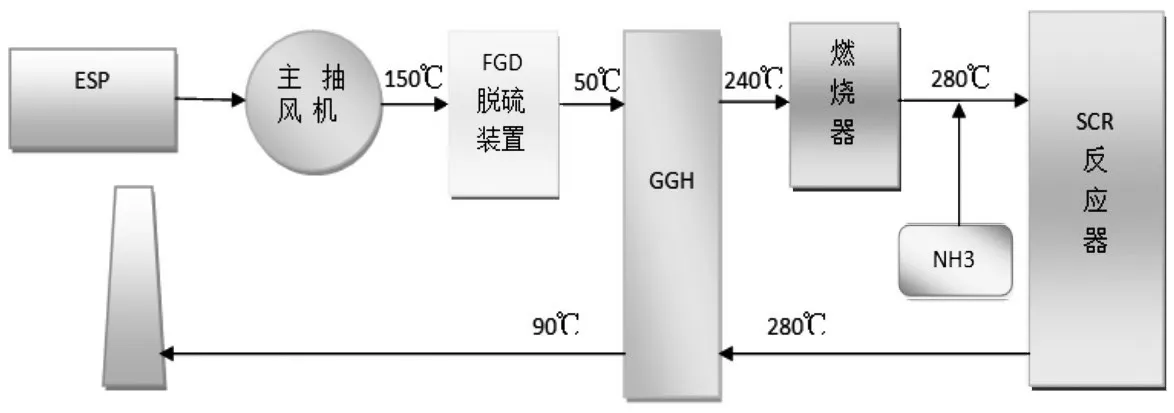

2 脱硝后置工艺

主抽风机出口烟气进入FGD系统进行脱硫处理,脱硫后烟气进入GGH加热至约240℃,并经高炉煤气燃烧加达到280℃后进入SCR反应器进行脱硝反应,脱硝后的烟气经GGH回收部分热量后经增压风机加压进入烟囱外排。

2.1 后置SCR脱硝的优势

采用后置脱硝工艺,由于烟气已经过脱硫处理,SO2浓度降至50 mg/Nm3以内,可以选用宽温催化剂或低温催化剂,且由催化剂副作用所导致的SO3生成会大幅度降低,从而减少NH4HSO4生成。以一台265 m2烧结机为例,后置脱硝每小时NH4HSO4生成量<10 kg, 大大减轻后续GGH换热元件的腐蚀,少量NH4HSO4可通过GGH的吹扫系统进行清除,保证GGH的换热效率和整个系统的运行稳定性。

图2 后置SCR脱硝装置流程

GGH(烟气-烟气换热器)作为热量回收装置,其作用主要是以脱硝反应后的高温烟气加热SCR入口的低温烟气,回收外排烟气中的热量以降低系统加热能耗。在不考虑系统散热损失的情况下,需要输入系统的能量主要取决于GGH净烟气侧排烟与原烟气侧进烟的温度差,温差越小,能耗越低,但兼顾到GGH的换热效率和投资成本,最终排烟温度不宜设置过低,通常选取70~90℃,大大高于湿法脱硫出口50℃的烟温,有利于烟囟排烟扩散,减少湿烟气白色烟羽的产生量。

2.2 后置SCR脱硝的劣势

由于脱硫后烟气温度较低(40~50℃),在参与脱硝反应前,需与脱硝后烟气在GGH换热器中进行换热及热量回收,受GGH技术和选型限制,宜采用宽温催化剂,设计反应温度280℃为例,换热后的烟气仍需加热约40℃才能满足脱硝反应要求。由于烟气经过湿法脱硫后含水量增加,加热所用高炉煤气量较大,能耗成本较高。

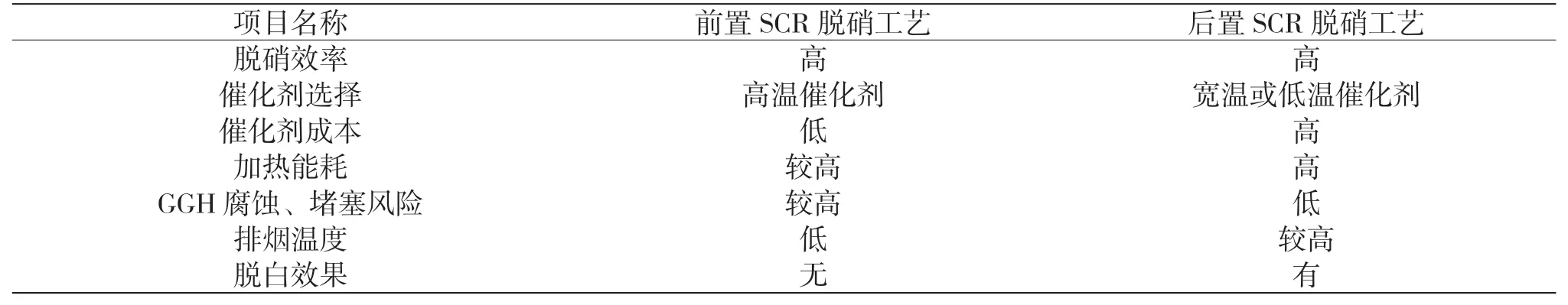

3 技术综合对比

技术综合对比如表1所示。

表1 技术综合对比

4 结论

两条工艺路线均可以满足脱硫、脱硝系统的协同处理要求:前置SCR脱硝工艺在运行成本上具有一定的优势,但是存在一定的硫铵盐腐蚀堵塞风险,在烧结烟气SO2浓度较低时具备一定的工艺优势;后置SCR脱硝工艺运行稳定可靠性高,但运行成本相对于前置脱硝更高,在烧结烟气SO2浓度较高时是一个好的选择。因此,人们需要综合考虑烧结机运行工况、烟气条件、指标要求以及场地条件等因素,选择和确定工艺路线。