全自动TIG焊接在小管预制中的应用分析

杨泽宇 淡亚新 岳佳伟 马庆会 刘城 于天石

摘 要:核电安装工程中,管道工件量大且安装周期长,焊接是管道施工的关键程序之一,直接影响到工程的质量和进度。传统焊接工艺采用TIG焊、电弧焊等手工焊接的方法,人工劳动强度高,焊接效率低;焊接质量很大程度上取决于焊工的个人技能水平,不易控制。由于全位置自动TIG焊因其焊接质量好、效率高、易操作等优点,加之国内自动TIG焊机管/管焊机装备水平的提高,所以在核岛安装工程中引进自动焊设备显得尤为重要。

关键词:核电 全自动TIG焊接机 小管预制

中图分类号:TG457.5 文献标识码:A 文章编号:1672-3791(2019)04(a)-0001-02

全自动TIG焊接机是指在管道的焊接过程中,管道固定、机头(或焊接小车)转动的焊接工艺,具有焊缝成形好、焊接效率高、节省焊材成本、焊缝合格率高的特点。目前主要应用于电站、船厂、化工等行业的管道焊接。核电建设中小管对接和插套的预制是非常重要的一环,全自动TIG焊接机对在小管的对接和插套焊接中焊接工艺较为成熟。

1 小管预制车间的焊接现状

小管预制车间经过大范围的改革创新,由原来的环境差、工作效率慢、人工劳动量大等条件变成现在的环境好、部分工作效率加快、人工劳动量减少等,在项目部乃至整个公司都成为新的车间标杆。从小管预制车间的改革可以看出,改变创新的都是焊接的条件、搬运的工具、设备摆放方式和一些新的工器具的使用,但是最根本的焊接方式并没有变化,仍然是相对传统的焊接方式。对于焊工来说仍然是要用传统的焊把、传统的手动送丝来焊接插套和小管对接。传统的手工钨极氩弧焊限制了小管预制车间的工作效率。

2 手工钨极氩弧焊的缺点

2.1 生产效率低

手工钨极氩弧焊是完全的人为手动焊接,生产效率低。

2.2 焊接质量完全依赖焊工的操作技能

手工钨极氩弧焊的焊接质量完全依靠焊工的操作水平,操作技能较低的焊工焊接合格率较低,焊接质量达不到要求,不论是修补还是返修都会造成不必要的损失和浪费。

2.3 培养技能合格的焊工花费大

一名优秀的焊工需要较长时间和大量的资金投入培养,焊培培养一名焊工需要6个月的时间,大概需要4万元,刚培训的焊工需要从简单的支架焊接开始工作,能熟练地焊接小管对接和插套需要更多的时间和经验,由于培养周期过长并不能满足施工进程。

3 全自动TIG焊接机的引用

3.1 焊机操作工的条件

焊机操作工[1]应具有手工氩弧焊经验和特种作业人员操作证,焊接操作技能熟练,并接受全位置自动TIG焊机厂家专门培训,能够熟练操作自动焊设备,了解设备日常维护保养知识。

3.2 全自动TIG焊接机的设备和仪器

焊机选用iorbital 5000数字化程控管焊电源,配有TOA180-B管/管全自动TIG焊接机头和TOA77-B管/管全自动TIG焊接机头(见表1)。

3.3 全自动TIG焊接机的工作环境

环境温度-10℃~40℃,湿度小于等于90%,风速小于等于2m/s,设备使用现场要求无漂浮铁屑和尘土。

3.4 全自动TIG焊接机的优点

3.4.1 焊接质量高

全自动TIG焊接机由于本身的机械性能,焊接时的摆动宽度、送丝量一直会处于一个恒定状态,这就使焊接出来的焊缝都基本一致,焊缝的质量也就上升了。核电建设中对于焊缝的检验有着极高的要求,自动焊接机焊接的焊缝满足核电的焊接标准。

3.4.2 生产效率高

全自动TIG焊接机对于不同的管径和壁厚都有对应标准的焊接参数,操作者只需要在程序中找到与其对应的焊接参数便可以开始焊接,这样的方式明显地在保证焊接质量的前提下加快了生产效率,加快了施工进度。

3.4.3 全新操作系统

焊接操作工在经过短期培训后就可以熟练地操作机器,操作机器主要是通过线控器来控制整个焊接过程,焊接时操作工只需要按线控器上的按键便可以使得整个焊接完成,这样的操作系统简单而且使用时间长并不会很疲惫,这从另一方面也提升了生产效率。

3.4.4 独特的电流方式——脉冲电流

全自动TIG自动焊机有着它独特的电流方式——脉冲电流[2],脉冲电流的特点是热输入小,这对于碳钢薄壁管和不锈钢的焊接有着很大的作用,小的热输入量保证了母材不被焊透,这有助于节约母材。

4 全自动TIG焊接机实验分析

经过长时间的实验分析,我们使用管道TIG自动焊机对不同材质、不同管径的对接和插套进行了焊接(对焊接出来了不同材质、不同管径的对接和插套),并且探傷都取得了合格。

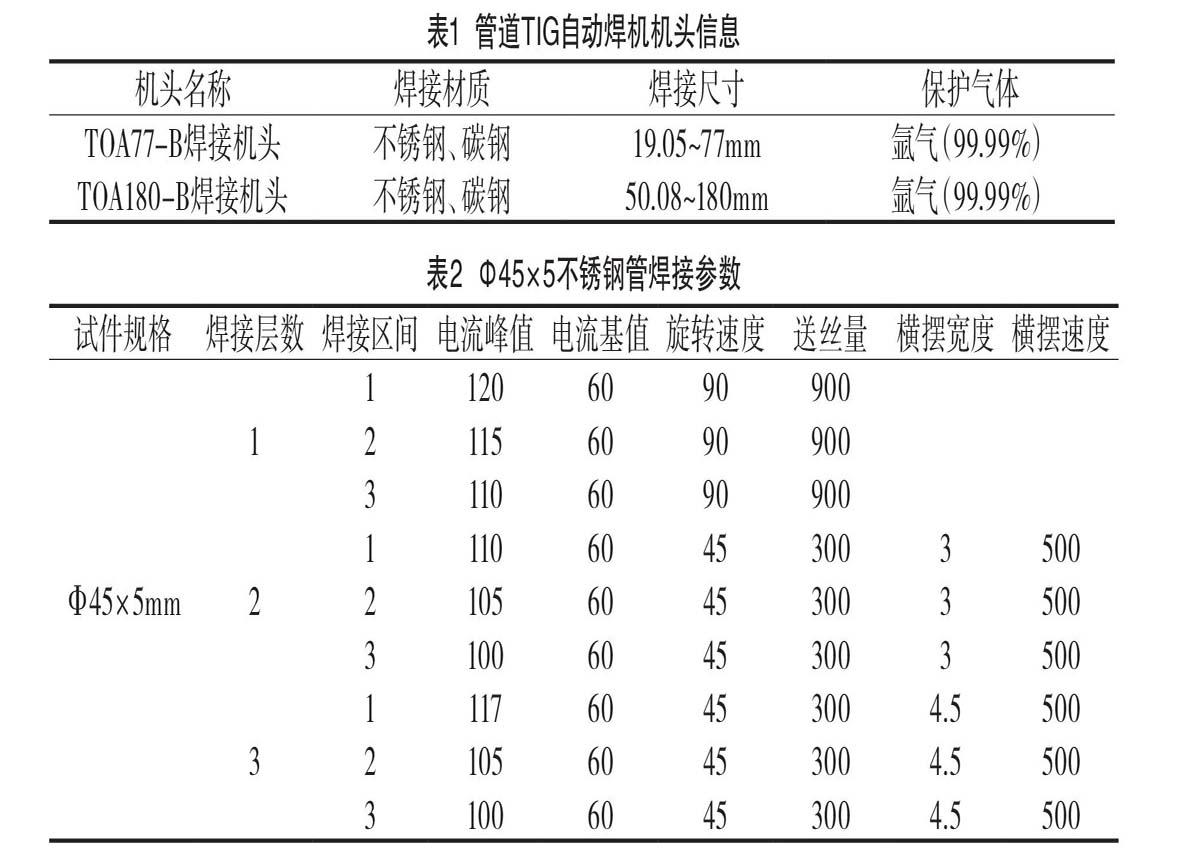

以开V型坡口φ45×5的不锈钢管对接为例,焊接步骤如下。

4.1 手工点焊

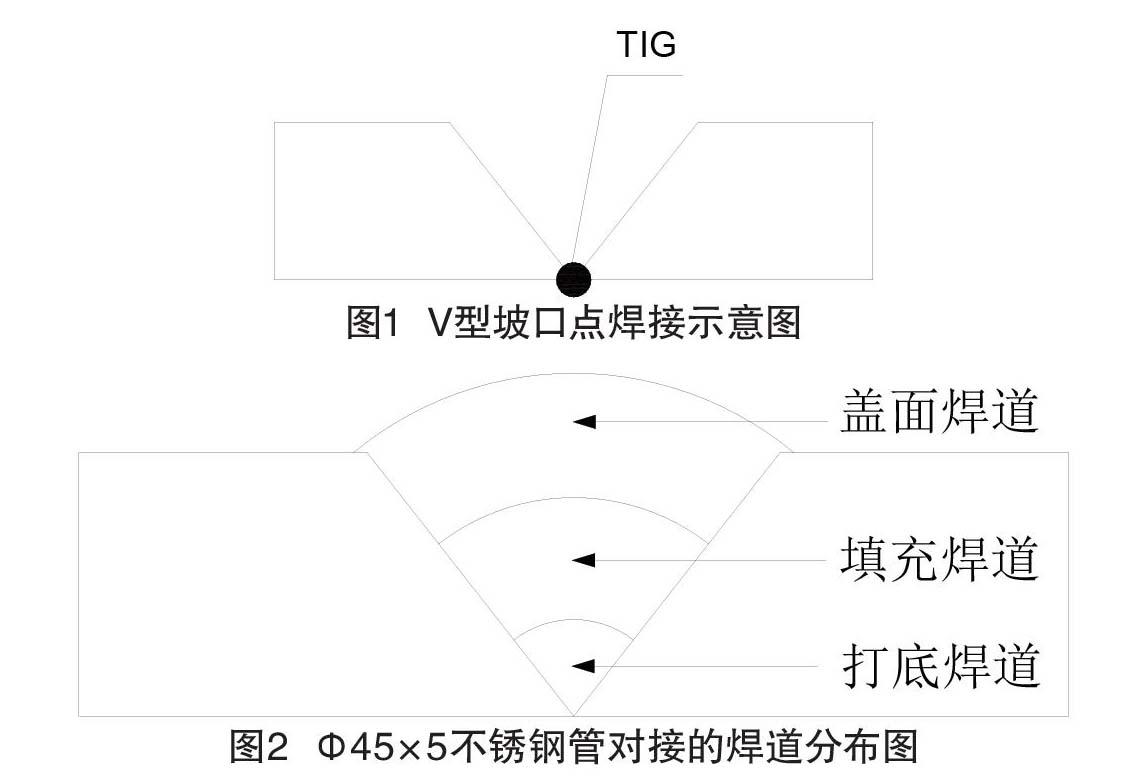

不锈钢开V型坡口的时候,手工点焊需要充氩,焊点为3~4个[3],如图1所示。

4.2 起弧

不锈钢开V型坡口从焊点处起弧焊接,两个焊点从焊点处起弧会烧掉焊点,从而使对接管断裂,在非焊点处起弧会直接把坡口烧穿。

4.3 打底焊接

打底时要使焊枪压压低,保证根部熔合,焊接弧光是绿色的时候说明钨极和熔池距离太近,需要稍微提升钨极与熔池间的距离,以免会有夹钨的焊接缺陷出现。

4.4 填充焊接

打底完成后观察整个焊缝的凸度是否均匀,打底时由于重力原因的影响,仰焊位置和平焊位置的凸度不一致,这时候有两种解决办法:(1)填充焊接前改变焊接位置,把对接管旋转180°,使得平焊和仰焊的位置发生改变,这样填充焊接后保证整个焊缝的凸度一致。(2)填充焊接前将第二层程序设置为4个区间,并相对增加第一区间和第四区间的送丝量,这样焊接后保证整个焊缝凸度一致。

4.5 盖面焊接

盖面焊接之前同样检查整个焊缝的凸度,填充焊接由于需要横摆,所以都会出现焊缝凸度不均匀的情况,解决方法和上述方法一致。

图2为φ45×5不锈钢管对接的焊道分布图。

正确的焊接参数如表2所示。

焊接完成后焊缝成型良好,目视检测合格,无损检测未发现缺陷,理化试验各项指标都在标准范围之内。

5 结语

管道TIG自动焊技术和传统的手工钨极氩弧焊相比有着很大的优势,自动化的生产模式弥补了传统工艺在小管预制车间生产中的缺点,它有效地提高了生产效率、焊接质量,改变了焊接方式并减少了劳动力。通过进行一系列的焊接工艺试验,确定了全位置TIG焊接机在小管预制车间的可应用性,并且形成了成熟的焊接工艺和成套的焊接工艺数据包,提高了小管预制车间的生产效率,并为下一步的推广打下了坚实的基础。

参考文献

[1] 唐识,王海东.脉冲TIG自动焊工艺在核工程中的应用[J].电焊机,2010,40(4):11-17.

[2] 薛振奎,隋永莉,黄福祥,等.长输管道焊接施工工艺[J].焊接,2002(8):28-30.

[3] 姚寿铭.碳钢管道全位置自动TIG焊[J].电焊机,2011(12):53-56.