离散型车间设备生产作业计划系统的研究与应用

周丽娟 路婷婷

摘要:该文深入研究了离散型数控车间数控设备生产作业计划的排产规律,实现了一种全新的高效的信息化设备生产作业计划系统。在总结离散型数控车间生产作业特点的基础上,借鉴现阶段传统企业设备排产方法,将设备作业计划系统与公司各相关应用系统进行数据集成,详细设计了设备生产作业计划系统的各功能模块,并得到很好的实现和应用效果。

关键词:设备生产作业计划系统;离散型车间;生产管理

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2019)13-0239-02

当前,飞机制造业多以单件小批量的离散型生产方式为主,设备生产作业计划大多仍采用传统的手工编排设备生产作业计划及人为跟踪计划的方式,存在着编排手段落后,基础数据不完善,物料信息等数据得不到及时反馈等问题,造成设备生产能力得不到综合平衡,资源得不到有效配置,计划得不到快速跟踪等问题,使设备生产作业计划无法精确地指导实际生产。

设备生产作业计划是车间生产管理的核心[2],其准确性将展露出车间物料流动、生产进度、资源配送、设备利用等众多方面的水平。只有很好地解决设备排产问题,才能有效地对车间作业进行管理和控制,才能保证生产流程连贯有序地进行。因此,在数控加工厂信息化快速发展的现阶段,设计开发一套科学、合理、快速、有效的设备生产作业计划系统是重中之重。

1 离散型车间设备生产作业计划系统的研究

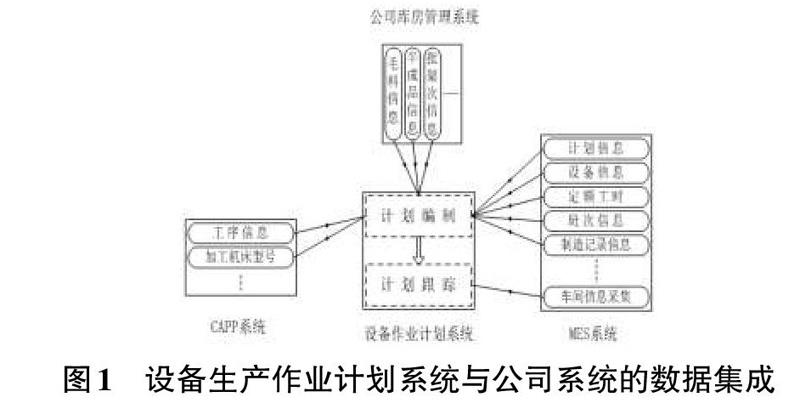

1.1 设备生产作业计划系统与各系统的数据集成

编制设备生产作业计划的过程实际就是生产任务与设备生产能力的综合平衡过程,从信息需求的角度来讲,设备生产作业计划系统需集成CAPP系统,提供零件加工工序信息及加工机床型号信息;还需集成公司库房管理系统,它提供零件批架次信息及毛料、半成品信息等;另一个需集成的系统是MES系统,它提供车间内部月生产作业计划、设备信息、定额工时信息、班次信息、制造记录信息等,为设备作业计划的编制提供了充分的数据基础。此外,从MES系统中读取车间信息采集数据,自动采集各零件及各制造记录的加工进度,与编制的设备作业计划作比对,为统计分析做数据支持[3]。

1.2 设备生产作业计划系统功能模块设计

设备生产作业计划系统从功能上分主要包括三方面的内容:一是设备生产作业计划的编制,二是设备生产作业计划的跟踪,三是工人操作。经过设备生产作业计划的编制后系统自动生成设备生产作业计划跟踪页面,而由跟踪页面展示的数据,分析计划编制过程中不准确的原因,对计划的编制进行反馈,促使计划的编制更加有效、准确,整个过程是一个闭环的管理过程。

计划的编制:

以零件图号及制造记录为依据精细化到工序,确定工序的加工设备、加工时间,指导和驱动整个车间生产活动的开展。设生产备作业计划的编制包括计划的勾选及计划的排序。

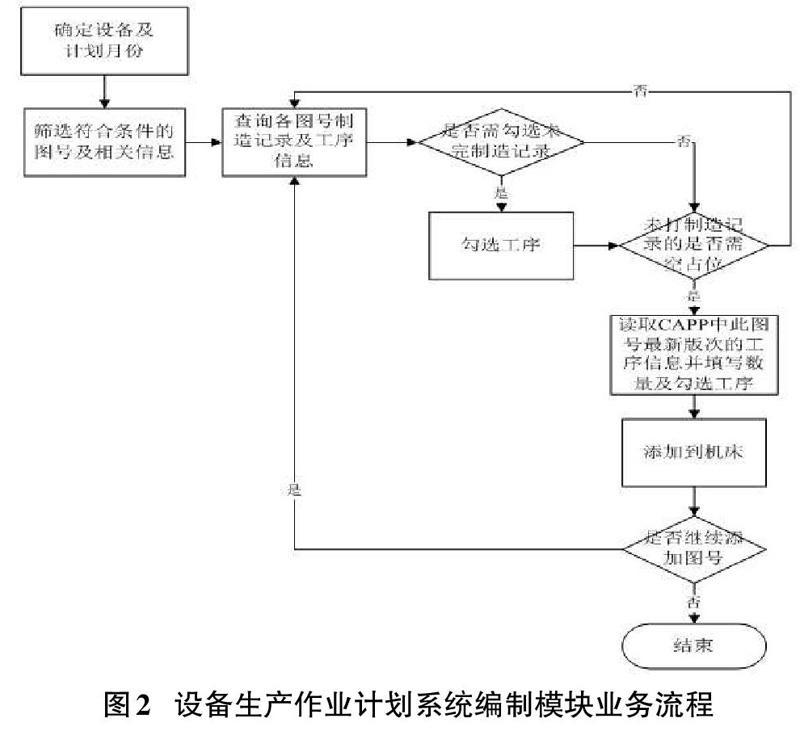

计划的勾选以车间内部生产月计划为基础,结合CAPP系统中各图号中对每道工序加工机床型号的定义,系统自动筛选出符合已选机床型号的零件图号、批架次信息、库房信息等,对于已生成制造记录的,直接对工序进行勾选,将工序添加到机床;对于未申请制造记录的,以“空占位”的形式读取CAPP中此图号最新版次的工序信息,将工序添加到设备。图2为设备生产作业计划系统编制模块业务流程设计图。

经过勾选图号后,每台设备都安排了加工对象,操作人员依据零件的轻重缓急情况对已选图号进行排序,并定义该设备第一个图号的加工开始时间,同时依据MES系统中提供的设备班次信息及工序的期量标准,自动算出每个图号在此机床上作业的开始时间及结束时间,从而可以得到设备的累积负荷,如果累积负荷超过设备本月的实际负荷能力,则必须通过调整图号加工顺序重新排产,或采取加班等方式满足生产条件。

计划的跟踪:

通过采集MES信息采集平台中工序开始及结束的时间等实时的加工信息[1],跟踪零件实际的加工进度,并与系统编制的设备生产作业计划相比对,考核计划的准确性,对于未按计划开工或完成的,分析发生异常状况的具体原因,进行整改,以更好地提高生产效率。

工人操作:

设备操作人员登录系统后,系统显示该设备当天的工作任务等信息。同时,相关职能部门也将围绕各台设备当天的工作任务提供相应配合服务,如库房管理人员按照设备的工作任务提前准备好毛料、半成品;配送人员提前将毛料、工装等配送至各台设备指定存放点;计划员提前将设备需用的程序上传至DNC系统等。减少设备待机时间,提高设备利用率,从而提高生产效率。

2 离散型车间设备生产作业计划系统的实现及应用

设备生产作业计划系统应用Eclipse6.0作为软件开发平台,运用Java语言进行软件编程,选择oracle数据库系统作为数据的存储和管理平台来实现[4-5]。

2.1 设备生产作业计划系統计划编制的实现

计划的勾选:进入系统后,指定要排计划的设备及计划月份,以CAPP系统中工序信息为依据,筛选出所有符合机床型号的零件图号及相关信息,依据系统提供的批架次信息及库房信息对已选设备进行排产。

系统列出选定图号的全部制造记录(制造记录进度为100%的不需要显示),此处提供各制造记录当前的进度及当前数量及定额工时等数据;对于尚未打出制造记录的情况,提供“空占位”功能,生成制造记录临时占位编码,读取CAPP系统中此图号最新版次的工序信息,并由计划员在页面勾选工序并填写投产数量。正式申请制造记录时,系统判断此图号是否有制造记录空占位的情况存在,如果有,将此制造记录与之前生成的临时编码建立联系,用正式的制造记录编码替换制造记录临时编码。此页面中,系统自动查询出当前设备当前图号最近一次加工的数控铣工序,并将查询出的工序自动勾选,计划员以此为参考勾选制造记录中的工序。

计划的排序:以零件图号为单位,在勾选图号时系统自动按勾选的顺序将已选的图号排顺序,可根据零件的轻重缓急及设备的生产能力对计划进行手工调整。同时提供功能对已生成的设备作业计划进行增加、删除、修改、查询。

2.2 设备生产作业计划系统计划跟踪的实现

在设备作业计划跟踪页面,可图形化地显示每台设备上所排产的所有图号信息。对于已排产的每个图号,以上下两个进度条对比显示计划开始结束时间及实际开始结束时间的方式展示,位于上面的计划开始结束时间以蓝色表示,下方的进度条是从MES系统中实时采集的制造记录数据,绿色代表按计划完工,红色代表超期。

实现功能可将已排的设备作业计划打印出来,张贴于相应机床的床头,更直观地指导生产。

2.3 期量标准维护的实现

每一道工序的期量标准在系统数据库中有一个初始值,计划员可根据自己以往的经验对工序的期量标准进行修改,此处还提供批量修改的功能。设备生产作业计划系统即按此标准来计算每一条计划的开始结束时间。

3 结束语

设备生产作业计划系统通过在车间运行突出以下特点:信息集成、资源共享,与公司MES系统、CAPP系统及库房管理系统集成,使零件工艺信息、毛料信息等能快速获得,保证了信息流的畅通;科学合理、快速有效,不但使工作人员从传统复杂的手工劳动中解脱出来,更使设备作业计划的编制更为快速、准确;合理计划、有序生产,通过可视化实时采集生产现场各图号的生产进度以对设备作业计划进行跟踪[6],通过分析计划执行情况与计划差距的原因,解决各种由设备作业计划系统暴露出的车间生产管理问题,如物料配送不及时、设备故障等问题。

同时,经过长期有效的数据积累,系统记忆每台设备加工频率较高的零件、工序及零件在此设备上加工的时间,并不断更新加工时间,优化期量标准,为实现设备的自动排产做出充分准备。

综上所述,设备作业计划系统的应用对于深化企业改革,提高运营效率,进一步提高领导决策的科学性、及时性,计划调度的合理性有十分重要的意义。

参考文献:

[1] 孟飙,刘志存,范玉青.基于精益思想的模块化生产信息系统[J].北京航空航天大学学报,2007(8).

[2] 张新岐.航天型号批生产管理方法论初探[J].航天制造技术,2004(12).

[3] 李琳.面向制造执行系统的企业信息集成研究[J].机械制造与自动化,2008,37(5):131-133.

[4] 梁文菲,黃厚宽.对象/关系映射技术与面向对象数据库技术比较分析[J].中国科技信息,2006(21):66-68.

[5] 李昆堂.SQL Server2000与XML应用技术[M].北京:中国铁道出版社,2003.

[6] 梁奎.基于移动Agent的水泥装备制造行业订单跟踪系统研究[D].湖北:武汉理工大学,2013.

【通联编辑:朱宝贵】