共振吸声结构在航空发动机上的应用进展

纪双英,郝巍,刘杰

(中航复合材料有限责任公司 蜂窝及芯材事业部,北京 101300)

0 引 言

航空发动机噪声的破坏性极大,在发动机内可达到150~160 dB,离发动机45 m处噪声仍有100~125 dB,发动机噪声不仅会引起飞机机体结构的声振疲劳破坏,还会引起环境污染,危害人员健康。国外发动机研究机构研发大量降噪技术,广泛应用于民用发动机领域。90年代中期的民用大涵道比发动机(GE90,PW4084和GP7200等)噪声比70年代发动机噪声降低了约20 dB[1-2]。美国和欧盟正在研发更有效的发动机降噪技术。2001年,欧盟航空研究咨询委员会(ACARE)和战略研究局(SRA)确定了2020年大飞机的发展目标:相对2000年的技术水平,噪声降低50%。我国军方也已经将降噪技术列为发动机结构设计的重要准则[3]。目前,采用最广泛的发动机消声方案是基于共振吸声结构制造的蜂窝穿孔板共振吸声结构。该结构由一定厚度的蜂窝芯材和上下两层面板组成,其中上面板为钻有一定数量、一定大小孔眼的穿孔板。这种结构中,每个蜂窝孔格都可以看做是一个独立的赫姆霍兹共振腔,当声波进入蜂窝芯格后,蜂格中的空气被扰动,从而声波变成热能消散掉,起到降噪的作用。由于蜂窝板重量轻、强度高、刚性大、稳定性好,降噪效果良好,目前这种吸声结构已经广泛用于发动机短舱进气道、核心机匣、反推力装置及风扇涵道等部位[4-7]。

本文从吸声原理入手,介绍航空发动机消声短舱所采用共振吸声结构的吸声原理,从理论上分析采用多自由度共振吸声结构的必要性。在此基础上介绍国内外发动机消声短舱的发展历程,并指出发动机消声短舱的发展趋势以及后续发动机消声短舱精细化设计中需要关注的问题。

1 共振吸声结构吸声原理

共振吸声结构包括穿孔板和背后的共振腔两部分。穿孔板是在金属或其他材料的刚性薄板上,穿以一定孔径的小孔,穿孔率通常在1%~5%之间;共振腔是指穿孔板后部附加的一定高度(20~200 mm)的空气层。当孔径较小时,内部空气介质流阻较大,进入结构的声波在有限空间中与空气介质发生反复的摩擦消耗了声能。微穿孔板吸声结构属于性能优良的宽频带吸声结构,减少微穿孔板的孔径,提高穿孔率,可增大其吸声系数,拓宽吸声带宽。

微穿孔板的相对声阻抗率[8](以空气特性阻抗为单位)

(1)

式中:Z为声阻抗;c为声速(m/s);D为空气层深度(mm);ω为角频率,ω=2πf(f为频率);r为相对声阻率,r=αtKr/d2P;m为相对声质量,m=0.294×10-3tKm/P;d为孔径(mm);t为板厚(mm);P为穿孔率(%);Kr为声阻系数;Km为声质量系数。

(2)

(3)

声吸收的频带宽度近似的由r/m决定,比值越大,吸声频带越宽。

(4)

式中:L为常数,金属板L=1140,隔热板L=500,Kr/Km的近似计算式为:Kr/Km=0.5+0.1x+0.05x2。

利用以上计算式,可以根据实际要求的r,m,f,求出微穿孔板的x,d,t,r。

微穿孔板吸声结构的共振频率

(5)

(6)

式中:PD/3为末端修正;D为空腔深度。

采用双层吸声结构,可以得到更宽的吸声频带,此时有两个共振吸收峰,其共振频率为

(7)

(8)

式中:D1为前腔深度;P1为前腔穿孔率;l2为后腔板厚;D2为后腔腔深;P2为后腔穿孔率。

反共振频率

(9)

微穿孔板吸声系数为:

(10)

式中:y=fD/C;G=mc/D。

共振频率fr的最大吸声系数为

(11)

αr/2时的频带宽度Δf=f1-f2,由式(12)~式(13)确定

(12)

(13)

通过以上计算表明,微穿孔板孔径小,因而r值比普通穿孔板大得多,而声质量小,故微穿孔板适用于宽频带噪声的吸声,且微穿孔板的可设计性强,可通过调整孔径、穿孔率、空腔深度、穿孔板板厚达到吸收不同频率噪声的要求。要想获得高吸声系数,首先需要匹配穿孔结构的声阻和大气中的声阻,其次尽量降低声质量以加宽吸声频率,而声阻与孔径的平方成反比,声质量却只和穿孔率有关,因此声阻和声质量可以分别控制。要使微穿孔共振吸声结构在较宽的频率范围内有良好的吸声性能,还可进行多个共振器的组合,组合后的结构一般具有多个吸收峰,吸收频带宽度能够在4~5个倍频程内得到0.9以上的吸声系数,且该结构的构造简单、耐高温,适用于高速气流、高温等特殊环境[9]。

将微穿孔板蜂窝芯材复合得到与微穿孔共振吸声,共振吸声结构中的空气共振腔用蜂窝代替,由于蜂窝将空气层分割为多个封闭的子空腔,这种结构一方面可以使进入到结构的热量和声波受到极大的阻碍,另一方面蜂格壁面还可以对声波进行反射,从而有效地增强吸声效果。实际使用中,为了增强吸声效果,还可以采用双层或双层以上的微穿孔板吸声结构,其吸声特性远优于单层微穿孔板的吸声特性[10]。

2 共振吸声结构在国内外发动机消声短舱的发展历程

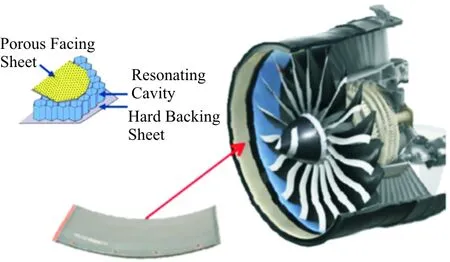

国外关于航空发动机吸声结构的研究由来已久,主要是在短舱内壁等处加装消声衬垫,其结构如图1所示。美国加利福尼亚先进结构和工艺公司研制的“应力蒙皮”全焊蜂窝夹层结构应用于协和号飞机的发动机及其短舱的后部结构、尾喷口、反推力装置和消音系统,在减轻重量的同时提高了性能,使协和号的收益载荷增加了5 000 磅;又在“应力蒙皮”的基础上制成了商业名称为“声低微器”(由“soundwich”音译而得,其字意系由sound-attenuation sandwich panel缩写而成)全焊消音蜂窝夹层结构。洛克希德公司的“三星”式运输机的RB-211发动机的尾喷管就采用该种“声低微器”夹层结构。DC-10飞机的GE CF6-6发动机的反推力装置的外罩和整流罩等也采用了“声低微器”,该飞机于1971年开始投入航线,是达到美国政府规定的噪音标准而取得联邦航空局签发合格证的第一架飞机。该飞机所选用的通用公司的大功率CF6-6D发动机,其推力比第一代发动机大一倍,但由于进气道的内壁采用铝合金消音蜂窝壁板,使飞机的噪音比前一代喷气式运输机降低了50%。每个进气道的内壁均采用三块铝合金消音蜂窝壁板,构成一个消音环。壁板的面板与蜂窝夹芯材料均为铝合金。铝合金面板的厚度为0.64 mm和0.82 mm,其中0.64 mm厚的面板装在进气道的上段,0.82 mm厚的壁板安装在下段。孔眼密度为24 PPI,孔眼直径为1.96 mm[11]。

图1 发动机短舱消声衬垫

波音707-320B型飞机是在波音707-320型飞机基础上采用JT3D-3涡轮风扇发动机的改进机型,JT3D发动机由于是小涵道比发动机,噪声级别较高。为了降低发动机的噪声要求,同时满足联邦航空管理条例对飞机起飞、降落过程中的噪声要求,并且尽量不改变JT3D-3涡轮风扇发动机的结构,于是通过在短舱进气道内壁布置消声衬垫来降低发动机噪声[12]。该消声衬垫所用上蒙皮为0.5 mm厚的铝合金蒙皮,上面加工有孔径为1.6 mm的小孔,面板穿孔率为32%,芯层采用的是Nomex纸蜂窝芯,下蒙皮为玻璃纤维增强环氧树脂基复合材料。蒙皮和芯材之间采用胶黏剂于170 ℃下胶结而成。受限于当时的制造工艺,该消声衬垫采用的是分块式拼接结构,各块装配完成之后铺设于进气道内。另外,该飞机除了对短舱进行降噪处理外还对发动机的鼻锥进行降噪处理,并且进行起飞、着陆噪声测试。测试结构表明:起飞时的噪声降低了5.5 dB,降落时的噪声降低了3 dB,可见降噪效果非常明显[13]。

20世纪90年代,美国波音777飞机在古德里奇公司研制的短舱中配置了复合材料消声衬垫,充分发挥复合材料在降噪结构中的优势。对于波音777短舱的反推力装置,其中的消音衬垫、楔形整流罩和推力环成型,从而避免消音衬垫与楔形整流罩的装配,增加50%的吸声面积,增强消音衬垫的降噪效果。该消音衬垫为炭纤维增强环氧树脂基复合材料,其中多孔面板采用预浸料-热压罐成型工艺,如图2所示。其中a为成型模具;b为制孔销钉,安装于模具上而形成所需要的微孔;c为三层炭布,整体铺覆4;d为四层单向带,在无孔装配区进行补强,待预浸料铺叠完成后加压固化进而完成多孔板的制备[14]。

图2 复合材料多孔板成型示意图

英国罗尔斯-罗伊斯公司在为空客飞机设计的发动机中,采用穿孔共振吸声结构用作发动机进气道的消声衬垫。随着复合材料制备技术的整体发展,消声衬垫的制备技术也在不断发展,如图3所示。A320的发动机进气道消声衬垫采用三片消音衬板进行拼接,拼接缝隙为3 cm×15 cm,到A340-600时,结构改为两片式,并且将拼接缝隙减少到2 cm×7.5 cm,再到A380时,消音衬板变为一片式,消除了拼接缝隙。这种方式能使音波平稳越过连接处,进一步提高发动机的吸声效果,目前采用该技术的发动机已经装配于A380飞机,如图4所示。空客A380装备的“无缝短舱”有效阻止噪声传播,使A380飞机的噪声水平远远低于验证标准,这些吸音衬垫在飞机起飞过程中可以降低发动机的噪声约4~5 dB,而降落过程中仍可以降低发动机的噪声约2 dB,正因为如此,这项“无拼缝进气道”技术[15]荣获“2006年度欧洲金分贝奖”。

图3 空客系列发动机消声衬垫

进气道消音板结构一般由平滑的炭纤维复合材料底板,NOMEX纸蜂窝或铝蜂窝以及粗松的炭纤复合材料面板或带孔的铝合金面板上覆盖一薄层不锈钢金属网几部分组成。为减轻结构重量和减少推力消耗,消音板的表层材料大多为多孔的金属薄片(厚度一般小于0.032 in)。

图4 搭载了4台罗罗遄达900发动机的A380

波音联合古德里奇公司也开发了一片式消声板,这一研发项目被称为2号安静技术验证机(QTD2)[16],通过为期三周的飞行测试项目,充分验证一片式消声板的显著降噪效果:在不增加短舱尺寸的前提下有效的降噪处理区扩大了78%,人在飞机前部听到的风扇噪音降低了15%。

综合近年来的研究成果,发动机消声衬垫的发展有以下两个趋势:

(1) 无接缝声衬

当前短舱声衬技术的一个重要进展是无接缝声衬的使用。之前短舱使用的声衬大多在周向分成两到三段然后再连接,这就形成了所谓的“接缝”,这在一定程度上降低声衬的吸声效果。首先,由于“接缝”的存在使得可用于声处理的面积减少;其次,声衬阻抗的不连续造成声散射,改变原有的声场,降低声衬的效果;最后,“接缝”可能会造成局部流场的变化,会引起新的噪声源。针对“接缝”引起的声散射如何降低声衬的吸声效果问题,美国和欧洲的研究者进行大量的理论研究工作。研究表明,声散射使入射声波的能力散射到所有低阶未截止的周向模态,并增加透射过去的声波。无接缝声衬技术已经在实验室和整机上进行验证。试验结果表明,采用无接缝声衬技术能同时降低叶片通过频率的纯音和多重纯音(激波噪声)。这个结果可以归功于声衬面积增加和接缝消除两个因素[17]。

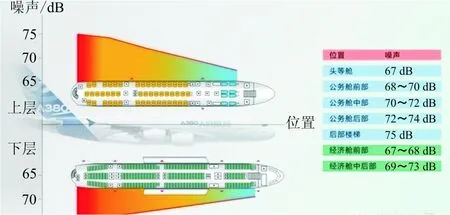

A380使用的“无接缝进气道”技术可以在飞机起飞时大幅降低发动机噪声4~5 dB。从声学的角度来看,这是噪声强度的成倍下降。A380-800巡航阶段的舱内噪声分布如图5所示,其最小噪声仅有67 dB。

图5 A380-800巡航阶段舱内噪音分布

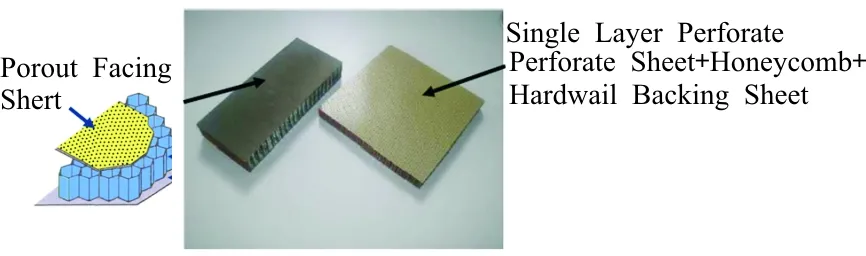

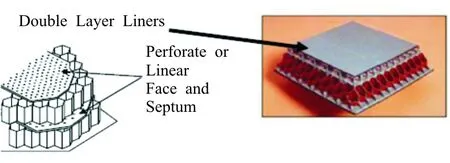

(2) 多自由度声衬

由于发动机的工作状况是变化的,相应风扇/压气机的声源特性也在变化。因此,一种先进的声衬需要满足发动机不同工况下的降噪要求。传统的声衬是由背腔里的蜂窝结构加一层穿孔板,再配上刚性背板构成,如图6所示。这样的构造基于一维Helmoholtz共振器原理。这类声衬在共振频率附近有很好的吸声效果,但在其他频段效果不佳,这就是所谓的声衬吸声频带过窄问题。

图6 单自由度共振吸声结构

为了拓宽声衬的吸声频带,研究者提出多自由度声衬[18-21],由于各层的穿孔板特性和蜂窝结构尺寸不同,设计针对多个发动机噪声特征频率的声衬,增强声衬降噪的适应性。NASA研究表明,三自由度吸声效果最佳,两自由度次之,单自由度最差。但是,结构和制造上的困难使得多层声衬目前很难用于短舱声衬设计,尤其是声衬的背腔深度受到了短舱几何尺寸的制约。因此,目前主要使用的声衬是单自由度声衬,同时双自由度声衬越来越得到重视[22-24]。双自由度共振吸声结构如图7所示。

图7 双自由度共振吸声结构

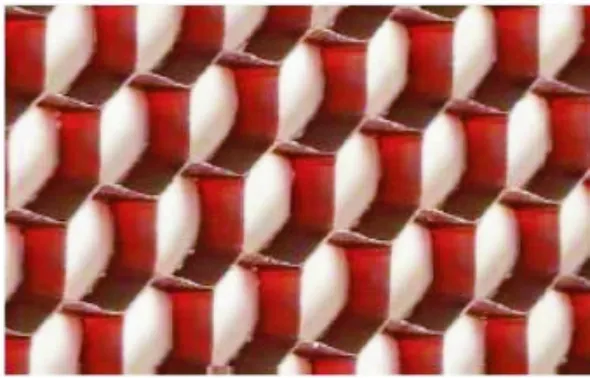

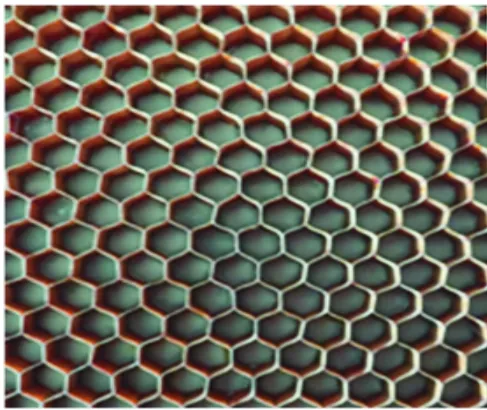

赫氏公司制造的Acousit-Cap®消声蜂窝[22-23]如图8所示,代表了目前最先进的消声蜂窝制备技术。为了提高消声效果,在蜂格内部一定高度处制备了一层隔膜,用该种蜂窝芯制备出来的单自由度消声结构在功能上却相当于双自由度消声结构,但在整体力学性能方面却要远远高于传统的双自由度消声结构。

图8 赫氏公司制备的Acousti-Cap®

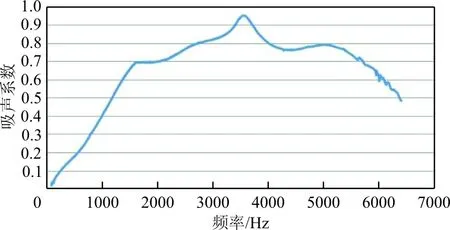

国内在内嵌式多自由度消声蜂窝方面也已经开展了部分工作。中航复合材料有限责任公司自“十二五”开始研制多自由度消声蜂窝及其共振吸声结构,对内嵌多自由度消声蜂窝的关键制备技术进行探索研究。目前已成功研制出内嵌微穿孔板式和内嵌消声帽式两种多自由度吸声降噪蜂窝,如图9所示。对其20 mm厚吸声结构进行吸声系数测试的结果(如图10所示)表明,其在1 000~6 000 Hz范围内均具有较高的吸声效果,吸声频带基本覆盖3个音倍频,属于宽频吸声材料。通过增加结构厚度或者调整结构参数,有望在500~1 000 Hz范围内获得更高的吸声效果。

(a) 内嵌微穿孔板式

(b) 内嵌消声帽式

图10 吸声系数测试结果(厚度:20 mm)

消声短舱的研究除了材料工艺外,还需要关注声学设计。在其精细化设计方面,需要重点关注以下两方面的工作:

(1) 开发、改进相关声阻抗模型:发动机短舱声衬的蜂窝面板微孔尺度较小,而且微孔内的吸声机制非常复杂,同时又必须考虑声衬表面切向流的影响,这就使得通用声阻抗模型的建立非常困难。传统声阻抗模型的研究主要是基于理论分析,并通过大量的实验确定许多经验参数,例如典型的Guess模型。但在消声短舱中,声衬的声阻抗与声衬的结构参数、气流温度、噪声频率、声衬表面声压级、气流速度和气流边界层厚度等都有关系。在高声强有气流的条件下,吸声机理不仅有粘性耗散,而且还有声涡能量转换,另外现在公开的阻抗模型大部分忽略了气流温度和气流边界层,为了更精确的描述消声短舱,需要开发新的阻抗模型。

(2) 关注气流对吸声效果的影响:发动机消声短舱作为进气道的部件之一,要承受强大的气流压力,声模态比较复杂;管道形状不是简单的轴对称结构,背景流动非均匀。在声波预测问题中,要重点考虑背景剪切流动对声传播的影响。在采用线性欧拉方程求解声传播问题时,背景剪切流会引起内部动力学不稳定波,并且该不稳定波在计算中会与声波相干涉,因此研究短舱后传声时考虑旋流的情况下要充分避免不稳定波的出现。

3 结束语

微穿孔板共振吸声理论最早在国内诞生,但在实际应用上国内却没能走在世界前列。目前,赫氏生产的Acousti-Cap®内嵌式多自由度消声蜂窝代表了最高的研究水平,国内中航复合材料有限责任公司通过自主研发,初步实现了该材料的国产化。随着国家在大飞机及商用发动机上的投入增大,相信通过设计部门、工艺部门、实验部门的共同努力,会快速缩小国内外的差距。