MLP系统在汽车内外饰设计中的应用探索

陈冬梅

摘 要:定位系统在进行汽车内外饰设计时,具有重要影响。为满足客户的外观品质化需求,各车企对于定位系统的应用范围也愈发广泛。本文以定位系统设计在汽车内外饰中的作用,在阐述定位系统设计原则的基础上,结合实际分析了在汽车内外饰设计中的应用,以促进汽车设计外观品质化的提升。

关键词:MLP;汽车内外饰;设计与应用

汽车工业作为我国的后起之秀,成为了我国工业和经济发展的重要标志。据权威数据统计结果显示,截止2018年9月,我国的汽车保有量已经突破2.35亿辆,成为全球最大的汽车市场。同样,面对庞大的市场份额,汽车厂商不得不进行“量”到“质”的转变,不仅重视汽车的机械参数和性能,还对汽车内外饰造型和精致工艺进行控制,运用定位系统进行设计优化,使汽车的整体质量水平得到了有效的提升,形成了具有核心竞争力的产品开发体系。

1 定位系统的概述

1.1 定位系统的基本概念

在汽车设计中,常用的定位系统包括:欧洲国家应用的RPS系统(德语单词Referenz Punkt System 定位点系统的缩写,英语转译为Reference Point System)和美国应用的CDLS(Common Datum Locating System)系统,这两种系统也是汽车生产制造与设计中应用的主流[1],其应用核心就是使汽车结构零件实现精准的定位与限制,并通过定位系统的分析,让汽车设计与装配达到更为精准和平衡,从而实现汽车设计结构的完美结合,以便于汽车的整体设计与后期的调试维护。结合RPS和CDLS系统,自主品牌以长安为例的一些车企用MLP(Main Locator System)系统,本文结合实际工作情况着重以MLP系统进行阐述。

1.2 MLP设计原则

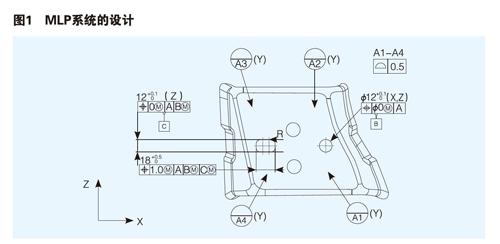

从汽车研究中广泛的物理空间科学运用可以了解到,物体在空间中具有6个运动自由度,其主要表示形式即沿X、Y、Z轴的线性移动以及绕X、Y、Z轴的转动。而在汽车设计中要全面确定控制物体的空间位置,就需要准确的限制其自由度。对于刚性件常采用3-2-1原则对6个自由度进行控制,其中1个坐标基准面和2个定位由3个定位点来确定,其基本原则可表示为:目标基准面A≥3比较稳定(对于复杂的大件,当目标基准面A≥4时,需要控制A4及其余基准面的面轮廓度在0.5mm内)。如图1所示,A1-A4四个基准面控制Y方向,基准B控制X、Z向运动;基准C控制Z向的转动,从而完成零部件六个自由度限制。

在汽车生产制造过程中,对于内外饰的材料选择上,大多数采用塑料、纤维发泡等材料,由于材料缺乏一定的刚性,极易产生不同程度的形变,我们称之为柔性件。以塑料件为例,为了更有效的定位,一般会采用过定位方式,主次定位孔面一般不按照3-2-1原则,而是采用N-2-1原则。

1.3 内外饰MLP设计要求

(1)功能性。通常选择定位基准优先选孔,其次选面,最次选边为定位基准的原则,并且相关零部件的使用特征要能够与定位基准形成关联性。如孔、销、筋、推拉配合形成定位的卡爪等定位结构。对于门饰板和立柱这些装饰件可以选择安装卡扣,B柱上下饰板可采用上下饰板的搭接结构相互定位等。

(2)稳定性。要保持定位基准的稳定性,就要注重在生产和装配过程中的尺寸控制,了解供应商制造水平,在成本可以接受的情况下,增加定位基准的尺寸公差控制,MLP点选择上要进行多方案分析,必要时增加尺寸链公差分析,内外饰件的基准布置和钣金类似,最好布置在尺寸稳定的区域。

(3)一致性。汽车内外饰设计中使用定位系统,必须要考虑到相同的料厚和结构一致性,注塑件的产品从模具出来一次成型,相同尺寸的结构收缩和变形会相似,方便通过调整模具参数等手段,达到设计的尺寸公差要求。只有在保持定位精度的前提下,才能实现内外饰品质的提升。

(4)简易性。汽车内外饰设计属于复杂工程,在定位系统的运用中虽能够实现复杂的设计定位,但在实践过程中,过于复杂的定位基准,不利于零件的生产与检具的加工。因此,在设计从简的要求下,实现设计的品质提升必然要从根本上简化检具制作难度,用最简单的定位结构,让零件在检具上定位稳定,方便检测,降低零部件的生产成本。

2 MLP系统在汽车内外饰设计中的应用

2.1 MLP系统要突出关键部位的设计

基于汽车内外饰的材料选择和制造方式的多元化发展,使得汽车的内外饰设计型面更为复杂,受材料工艺等因素的制约,定位系统的设计方案必须要进行全面的分析。以转向锁壳盖板为例,它的间隙面差配合是内饰定位设计中比较典型的,位于方向盘下面,是驾驶员的关注饰件。从设计的角度看,上部方向盘转动过程配合的地方间隙、面差越小越美观,上下盖板上部及两侧的匹配间隙要求0.3mm±0.3mm,面差要求0mm±0.3mm,在装配过程中变形度相对较大,容易造成翘曲,在需要控制间隙、面差的地方都布置定位结构,如图2所示。上下盖板装配时,通过间隙卡爪控制间隙,四处平面和卡爪一起形成推拉定位控制面差,变形控制在±0.3mm范围之内。对于尺寸较大的零件进行设计时,要按实际布置空间的需求,尽可能在靠近间隙、面差的区域设计定位基准。大多数采用定位筋,方便修模,越靠近基准的地方间隙、面差越容易保证。

2.2 MLP系统要实现有效的质量控制

汽车内外饰零件存在着各种型面与尺寸,其结构形态相对复杂,在进行内外饰的装配中面临着诸多的问题。因此,汽车厂商在设计的选择上也具有广泛性,但也同样会产生各种零件之间的尺寸差异。因此,在定位系统应用的基础上,要加强汽车内外饰配件定位中的质量控制。根据其复杂多元的特点,制定相应的执行标准,将其差异性、形变量控制在标准范围内。对于影响汽车内外饰外观的设计结构,要根据实际情况进行更改或重新设计,并实行严格的统计制度,将内外饰的定位设计更改进行记录,为后续的检测与装配提供原始资料,从而形成系统性的设计应用过程,减少在设计开发周期和成本的浪费。可利用先进的三维尺寸分析软件或三维专业设计软件,对定位安装稳定性进行装配分析,同时,可进行多方案比较,也可通过软件建模进行各部件的受力、装配可行性的验证性分析。根据分析结果影响因素进行优化设计。结合DTS(Distance and Tolerance System尺寸公差系统)标准制定三坐标测点设计,让测量值量化,制定好的检具方案,其对于定位基准质量的控制起着重要作用。后期对检具和匹配检具的有效利用,能够快速发现问题,加速整改,从而提升效率。

项目开始就要制定的DTS,随着造型和供应商能力,白车身精度等因数,不断的修订这个DTS标准,整车开发过程DTS至少要发布四版。同时在DTS断面上,要增加相应的测量标准,让设计和测量一致,保证不同的人用相同的测量方法,使其测量符合重复性。设计和测量标准统一也能提升内外饰零件的质量。

2.3 MLP系统要基于多元素设计要求

MLP系统的应用意味着汽车行业迎来了标准化改革,在运用定位系统进行设计时,需要多角度进行分析,结合汽车内外饰设计的多元素格局,进行有效的实施定位与设计。首先,要考虑到汽车内外饰的材料主要采用的塑料与纤维类的材料,其具有大范圍的形变和缺乏刚性,因此在定位过程中,确保高精度的配合显得十分必要。主要突出的方面就是在汽车重要的内外饰的结构间隙处,必须要在精准定位的前提下进行辅助的定位,从而增强和保证定位效果。其次,要利用定位系统优化设计结构,充分考虑汽车的后期使用,针对其材质特点,可采用关联结构等缩短尺寸链长度,从而实现已经设定间隙、面差的要求和标准。最后,要充分认清当前的汽车行业设计发展形势,结合市场特点,掌握汽车内外饰多元化的发展环境,利用现有的设计材料运用范围,通过定位系统的应用,设计出具有较高市场定位的突出产品,提升内外饰匹配质量,在外观上赢得顾客的好感。

3 结语

总之,从当前我国的发展态势来看,我国仍是世界上最大的汽车市场,后期的汽车市场的发展空间巨大,汽车精致化发展之路也成为必然。对于汽车内外饰的设计也提出更高的标准,通过定位系统的广泛应用,能够极大提升汽车内外饰设计外观质量,使企业走上品质化变革之路,不断提升市场核心竞争力。

参考文献:

[1]郭巍.微型汽车内外饰产品设计制造技术基础研究[D].武汉理工大学,2013(2).